一种合金料浆搅拌装置的制作方法

1.本实用新型涉及金属材料生产加工技术领域,具体涉及一种合金料浆搅拌装置。

背景技术:

2.合金半固态浆料的制备,主要是在液相线温度以下,通过控制冷却方式改变合金中相的形核和长大过程,得到含有一定比例非枝晶固相的固液混合浆料。研究表明,在剪切力较小或为零时,高固相率浆料表现出固体特性,易于切割、搬运。而固相分数达40~60%的浆料,仍然可像糊状悬浮液一般具有一定的流动性,在一定力的作用下可改变形状以填充型腔,因此易于铸造获得产品。这种半固态成型技术相比熔融金属(完全液态)压铸具有诸多优势,(1)较低温度下充型,提高了模具的使用寿命,减少模具粘接;(2)压铸过程发生紊流的可能性低,卷入空气几率小,氧化少、气孔率低;(3)可进行复杂件、薄壁件成型,提高材料的利用率并降低毛坯的机加工量;(4)更高的成型速度可改善表面光洁度,同时提高工作效率和产品性能。

3.如今,半固态技术已经在汽车、航天航空领域及电气、电子信息通讯设备等领域重要部件的成型中得到了应用。获取半固态浆料是半固态技术的关键一步,因此浆料的制备工艺得到重视并不断发展,目前已经有20多种关于半固态浆料的制备工艺,如机械搅拌法、电磁搅拌法、超声波振动法、固液混合法、气体搅拌法、蛇形通道法、近液相线浇注法等。

4.在专利cn201720107398.8中,公开了一种用于制备半固态合金浆料的变温搅拌装置。包括:炉体;制备筒,其设置在所述炉体的中心,用于盛装所述半固态合金浆料;可升降搅拌装置,其前部设置在所述制备筒内,用于搅拌所述半固态合金浆料;紊流剪切筒,其套设在所述可升降搅拌装置的前部,用于在搅拌过程中剪切所述半固态合金浆料;在所述紊流剪切筒的筒壁上均布设有多个贯通孔,所述贯通孔的直径为紊流剪切筒直径的1/8~1/4。该专利的有益效果是:设有可升降搅拌装置和紊流剪切筒,能够均匀的剪切速度半固态合金浆料;在所述紊流剪切筒的筒壁上均布设有多个贯通孔,所述贯通孔的直径为紊流剪切筒直径的1/8~1/4,具有较好的剪切和搅拌效果。

5.在专利cn202022712589.1中,公开了一种合金半固态浆料高效搅拌装置,包括机架,机架的上方固定设置有开口向上的坩埚,坩埚包括两个水平并列连接的搅拌室,两个搅拌室的交界处为连通两个搅拌室的交汇口,搅拌室的中间为中间立柱,搅拌室内还设置有若干以中间立柱为中心呈圆周布置的撞击立柱,搅拌室的下方均设置有永磁转子,永磁转子上设置有呈十字形布置的一组n极永磁体和一组s极永磁体,永磁转子传动连接有驱动永磁转子转动的驱动设备。该专利搅拌效率高、需要搅拌时间短、浆料流动性好、搅拌均匀和制备的浆料中的组织晶粒好。

技术实现要素:

6.本实用新型的目的在于克服现有技术的缺点,提供了一种合金料浆搅拌装置。通过设置具有间隙的搅拌桶和内筒、搅拌叶片和料浆挡片,可有效保证搅拌时料浆翻滚,防止

高密度组分沉降,能控制合金浆料各组分均匀分布,同时由于搅拌桶和内筒之间间隙的存在,可依据环境温度的不同,在夹层内通循环冷冻水或温水,以保证料浆在生产过程中温度的一致性。解决了合金料浆组分不均的技术问题。

7.本实用新型的目的通过以下技术方案来实现:

8.一种合金料浆搅拌装置,包括搅拌桶、搅拌桶支架、搅拌电机和内筒,其中:

9.所述搅拌桶为顶部开口的空心圆柱体结构,所述搅拌桶的底部为中间低边缘高的斜面;

10.所述搅拌桶的外壁上设有搅拌桶支撑板上,搅拌桶的底部中央开设有一个圆孔;

11.所述搅拌桶上开还设有循环液注液口和循环液出口,用以流通循环液,以保证料浆在生产过程中温度的一致性;

12.所述搅拌桶支架为框架结构,搅拌桶支架通过支撑搅拌桶支撑板将搅拌桶悬挂在空中;

13.所述内筒安装设置在搅拌桶的内部,所述内筒为直径小于搅拌桶的顶部开口的空心圆柱体结构,所述内筒的底部为中间低边缘高的斜面,内筒的顶部设有上盖;

14.所述内筒的内壁上设有多个料浆挡片,内筒底部的中心设有伸长至搅拌桶外的漏料管;

15.所述上盖的边缘开设有浆料加入口,上盖的中心开设有一个通孔;

16.所述搅拌电机安装固定在上盖的顶部,所述搅拌电机的下方连接有搅拌轴,所述搅拌轴的底部设有多个搅拌叶片。

17.可选或优选地,所述搅拌桶支撑板为圆环形结构,搅拌桶支撑板安装固定在搅拌桶外壁的顶部。

18.可选或优选地,所述搅拌桶支架为梯形框架结构,搅拌桶支架的两侧设有拉手,搅拌桶支架的底部设有滚轮。

19.可选或优选地,所述搅拌叶片的数量为4-6个,均匀分布在搅拌轴的底部,搅拌叶片的形状为新月型。

20.可选或优选地,所述料浆挡片为从内筒的内壁顶部延伸至内筒底部的中心的薄片结构,所述料浆挡片的边缘为齿形结构。

21.可选或优选地,所述搅拌电机连接变频器,可自动或手动调整电机转速。

22.基于上述技术方案,可产生如下技术效果:

23.本实用新型提供的一种合金料浆搅拌装置,为生产合金粉料时的搅拌装置。本实用新型的有益效果包括:

24.(1)本实用新型的搅拌电机与变频器相连,可通过调节电机频率适应不同重量的料浆搅拌;

25.(2)本实用新型的料浆挡片可有效保证料浆在搅拌时的翻滚,能够防止料浆的高密度组分沉降,便于得到组分一致、均匀的混合料颗粒;

26.(3)本实用新型的搅拌桶和内筒之间存在夹层间隙,可依据环境温度的不同,在夹层内循环通入冷冻水或温水,以保证合金料浆在生产过程中温度的一致性;

27.(4)本实用新型可显著提升喷雾制粒后粉料松装、流速、混合料圆度等物理性能,进而改善其压制性能。

附图说明

28.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图示出的结构获得其他的附图。

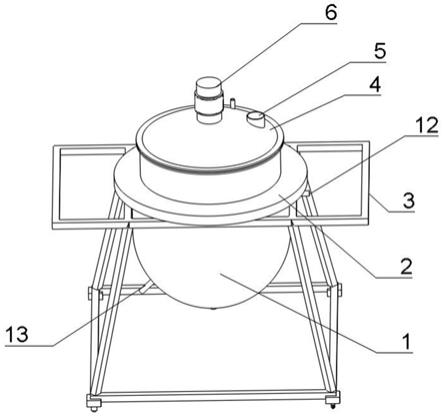

29.图1 为本实用新型的结构示意图;

30.图2 为本实用新型的结构剖视图;

31.图中:1-搅拌桶,2-搅拌桶支撑板,3-搅拌桶支架,4-上盖,5-浆料加入口,6-搅拌电机,7-搅拌轴,8-搅拌叶片,9-料浆挡片,10-内筒,11-漏料管,12-循环液注液口,13-循环液出口。

具体实施方式

32.应当理解,此处所描述的具体实施例仅用以解释本实用新型,并不用于限定本实用新型。

33.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本实用新型的一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

34.实施例1:

35.如图1-图2所示:

36.本实施例提供了一种合金料浆搅拌装置,包括搅拌桶1、搅拌桶支架3、搅拌电机6和内筒10,其中:

37.所述搅拌桶1为顶部开口的空心圆柱体结构,所述搅拌桶1的底部为中间低边缘高的斜面;

38.所述搅拌桶1的外壁上设有搅拌桶支撑板2上,搅拌桶1的底部中央开设有一个圆孔;

39.所述搅拌桶1上开还设有循环液注液口12和循环液出口13;

40.所述搅拌桶支架3为框架结构,搅拌桶支架3通过支撑搅拌桶支撑板2将搅拌桶1悬挂在空中;

41.所述内筒10安装设置在搅拌桶1的内部,所述内筒10为直径小于搅拌桶1的顶部开口的空心圆柱体结构,所述内筒10的底部为中间低边缘高的斜面,内筒10的顶部设有上盖4;

42.所述内筒10的内壁上设有多个料浆挡片9,内筒10底部的中心设有伸长至搅拌桶1外的漏料管11;

43.所述上盖4的边缘开设有浆料加入口5,上盖4的中心开设有一个通孔;

44.所述搅拌电机6安装固定在上盖4的顶部,所述搅拌电机6的下方连接有搅拌轴7,所述搅拌轴7的底部设有多个搅拌叶片8。

45.本实施例中,所述搅拌桶支撑板2为圆环形结构,搅拌桶支撑板2安装固定在搅拌桶1外壁的顶部。

46.本实施例中,所述搅拌桶支架3为梯形框架结构,搅拌桶支架3的两侧设有拉手,搅拌桶支架3的底部设有滚轮。

47.本实施例中,所述搅拌叶片8的数量为4-6个,均匀分布在搅拌轴7的底部,搅拌叶片8的形状为新月型。

48.本实施例中,所述料浆挡片9为从内筒10的内壁顶部延伸至内筒10底部的中心的薄片结构,所述料浆挡片9的边缘为齿形结构。

49.本实施例中,所述搅拌电机6连接变频器,可自动或手动调整电机转速。

50.本实施例具有以下优点:

51.(1)本实施例的搅拌电机6与变频器相连,可通过调节电机频率适应不同重量的料浆搅拌;

52.(2)本实施例的料浆挡片9可有效保证料浆在搅拌时的翻滚,能够防止料浆的高密度组分沉降,便于得到组分一致、均匀的混合料颗粒;

53.(3)本实施例的搅拌桶1和内筒10之间存在夹层间隙,可依据环境温度的不同,在夹层内循环通入冷冻水或温水,以保证合金料浆在生产过程中温度的一致性;

54.(4)本实施例可显著提升喷雾制粒后粉料松装、流速、混合料圆度等物理性能,进而改善其压制性能。

55.实施例2:

56.本实施例提供了一种合金料浆搅拌装置,包括搅拌桶1、搅拌桶支架3、搅拌电机6和内筒10,其中:

57.所述搅拌桶1为顶部开口的空心圆柱体结构,所述搅拌桶1的底部为中间低边缘高的斜面;

58.所述搅拌桶1的外壁上设有搅拌桶支撑板2上,搅拌桶1的底部中央开设有一个圆孔;

59.所述搅拌桶1上开还设有循环液注液口12和循环液出口13;

60.所述搅拌桶支架3为框架结构,搅拌桶支架3通过支撑搅拌桶支撑板2将搅拌桶1悬挂在空中;

61.所述内筒10安装设置在搅拌桶1的内部,所述内筒10为直径小于搅拌桶1的顶部开口的空心圆柱体结构,所述内筒10的底部为中间低边缘高的斜面,内筒10的顶部设有上盖4;

62.所述内筒10的内壁上设有多个料浆挡片9,内筒10底部的中心设有伸长至搅拌桶1外的漏料管11;

63.所述上盖4的边缘开设有浆料加入口5,上盖4的中心开设有一个通孔;

64.所述搅拌电机6安装固定在上盖4的顶部,所述搅拌电机6的下方连接有搅拌轴7,所述搅拌轴7的底部设有多个搅拌叶片8。

65.本实施例中,所述搅拌桶支撑板2为圆环形结构,搅拌桶支撑板2通过焊接安装固定在搅拌桶1外壁的顶部。

66.本实施例中,所述内筒10通过限位台阶放置在搅拌桶1上。

67.本实施例中,所述搅拌桶1和内筒10的底面均为半球形底面。

68.本实施例中,所述循环液注液口12设置在搅拌桶1的上部,所述循环液出口13设置

在搅拌桶1的下部,并且循环液出口13位于远离循环液注液口12的一侧,以便循环液与料浆进行充分的热交换。

69.本实施例中,所述搅拌桶支架3为梯形框架结构,搅拌桶支架3的两侧设有拉手,搅拌桶支架3的底部设有滚轮。

70.本实施例中,所述上盖4上还开设有观察口,可观察料浆的加入量。

71.本实施例中,所述搅拌叶片8的数量为4-6个,均匀分布在搅拌轴7的底部,搅拌叶片8的形状为新月型。

72.本实施例中,所述料浆挡片9为从内筒10的内壁顶部延伸至内筒10底部的中心的薄片结构,所述料浆挡片9的数量为两片,所述料浆挡片9的边缘为齿形结构。

73.本实施例中,所述搅拌电机6连接变频器,可自动或手动调整电机转速。

74.本实施例具有以下优点:

75.(1)本实施例的搅拌电机6与变频器相连,可通过调节电机频率适应不同重量的料浆搅拌;

76.(2)本实施例的料浆挡片9可有效保证料浆在搅拌时的翻滚,能够防止料浆的高密度组分沉降,便于得到组分一致、均匀的混合料颗粒;

77.(3)本实施例的搅拌桶1和内筒10之间存在夹层间隙,可依据环境温度的不同,在夹层内循环通入冷冻水或温水,以保证合金料浆在生产过程中温度的一致性;

78.(4)本实施例中,合金料浆可与循环液进行充分的热交换,使得合金料浆的生产温度更均匀;

79.(5)本实施例可显著提升喷雾制粒后粉料松装、流速、混合料圆度等物理性能,进而改善其压制性能。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1