焦油废盐釜残处理装置的制作方法

1.本实用新型涉及釜残处理技术领域,尤其涉及焦油废盐釜残处理装置。

背景技术:

2.在医药和化工生产过程中会产生许多釜残,类似沥青一样深咖啡色的高粘度流体,其主要成分较为复杂,一般会有高沸点的焦油、废盐、有机溶剂、水、炭灰、高分子聚合物、有机物、产品原料等,其中大部分溶剂是可以分离回收利用的,如:3-甲基吡啶,3-氰基吡啶、四氯吡啶、甲酚、苯酚、二乙基甲、顺酐、苯二胺、乙腈、二苯酚等。

3.但是浓缩过的釜残整体在高温下呈现高粘焦油流体状态,常规方法无法再继续很好的回收处理,回收利用率低一般回收率在30-50%左右,资源浪费较大,污染严重,而且通常企业是将多个化工车间釜残混合在一起成分复杂更加难以精确处理。

4.由于现有技术中针对不同釜残没有详细的对应的处理方法和工艺,通常都是比较粗放型的过滤,浓缩,焚烧处理,溶剂产品回收利用率低,能耗大,二次污染严重,无法实现最终较好减量化,无害化处理,因此,本实用新型针对不同性质和成分的釜残,提出焦油釜残处理装置。

技术实现要素:

5.本实用新型的目的在于:为了解决上述背景技术中所提到的技术问题,而提出的焦油废盐釜残处理装置。

6.为了实现上述目的,本实用新型采用了如下技术方案:

7.焦油废盐釜残处理装置,包括釜残收集罐、冷凝器一、真空缓冲罐一、真空系统、溶剂回收罐、离心泵,还包括卧式单轴自清洁薄膜蒸发器、真空熔体泵一、卧式双轴自清洁混合机、真空星形关风卸料阀、双螺旋输送机、真空自动包装系统;

8.所述釜残收集罐、卧式单轴自清洁薄膜蒸发器和卧式双轴自清洁混合机均与冷凝器一连接,所述冷凝器一、真空缓冲罐一和真空系统依次连接,所述真空缓冲罐一、溶剂回收罐和离心泵依次连接;

9.所述釜残收集罐、卧式单轴自清洁薄膜蒸发器、真空熔体泵一、卧式双轴自清洁混合机、真空星形关风卸料阀、双螺旋输送机和真空自动包装系统依次连接。

10.作为上述技术方案的进一步描述:

11.还包括导热油循环系统和冷却水循环系统,所述导热油循环系统分别与釜残收集罐、卧式单轴自清洁薄膜蒸发器和卧式双轴自清洁混合机连接,实现导热油的循环流动,所述冷却水循环系统与双螺旋输送机连接,实现冷却水的循环流动。

12.作为上述技术方案的进一步描述:

13.焦油废盐釜残处理装置,包括釜残收集罐、冷凝器一、真空缓冲罐一、真空系统、溶剂回收罐、离心泵,还包括卧式单轴自清洁薄膜蒸发器、真空熔体泵一、加热型卧式双轴自清洁混合机、双螺杆挤出机、真空熔体泵二、冷却型卧式双轴自清洁混合机、真空星形关风

卸料阀、双螺旋输送机、真空自动包装系统;

14.所述釜残收集罐、卧式单轴自清洁薄膜蒸发器、加热型卧式双轴自清洁混合机和冷却型卧式双轴自清洁混合机均与冷凝器一连接,所述冷凝器一、真空缓冲罐一和真空系统依次连接,所述真空缓冲罐一、溶剂回收罐和离心泵依次连接;

15.所述釜残收集罐、卧式单轴自清洁薄膜蒸发器、真空熔体泵一、加热型卧式双轴自清洁混合机、双螺杆挤出机、真空熔体泵二、冷却型卧式双轴自清洁混合机、真空星形关风卸料阀、双螺旋输送机和真空自动包装系统依次连接。

16.作为上述技术方案的进一步描述:

17.还包括导热油循环系统和冷却水循环系统,所述导热油循环系统与釜残收集罐、卧式单轴自清洁薄膜蒸发器和加热型卧式双轴自清洁混合机连接,实现导热油的循环,所述冷却水循环系统与冷却型卧式双轴自清洁混合机和双螺旋输送机连接,实现冷却水的循环流动。

18.作为上述技术方案的进一步描述:

19.焦油废盐釜残处理装置,包括釜残收集罐、冷凝器一、真空缓冲罐一、真空系统、溶剂回收罐、离心泵、卧式单轴自清洁薄膜蒸发器、真空熔体泵一、加热型卧式双轴自清洁混合机、双螺杆挤出机、真空熔体泵二、卧式双轴自清洁催化裂解炉、真空星形关风卸料阀、双螺旋输送机、真空自动包装系统、一级冷凝器、一级真空缓冲罐、硫磺产品回收罐、输送泵一、二级冷凝器、二级真空缓冲罐、 bt溶剂回收罐、输送泵二;

20.所述釜残收集罐、卧式单轴自清洁薄膜蒸发器和加热型卧式双轴自清洁混合机均与冷凝器一连接,所述冷凝器一、真空缓冲罐一和真空系统依次连接,所述真空缓冲罐一、溶剂回收罐和离心泵依次连接;

21.所述釜残收集罐、卧式单轴自清洁薄膜蒸发器、真空熔体泵一、加热型卧式双轴自清洁混合机、双螺杆挤出机、真空熔体泵二、卧式双轴自清洁催化裂解炉、真空星形关风卸料阀、双螺旋输送机和真空自动包装系统依次连接;

22.所述卧式双轴自清洁催化裂解炉、一级冷凝器、一级真空缓冲罐、二级冷凝器、二级真空缓冲罐和真空系统依次连接,所述一级真空缓冲罐、硫磺产品回收罐和输送泵一依次连接,所述二级真空缓冲罐、bt溶剂回收罐、输送泵二和釜残收集罐依次连接。

23.作为上述技术方案的进一步描述:

24.还包括反应液配置槽和计量泵,所述反应液配置槽和计量泵与双螺杆挤出机连接。

25.作为上述技术方案的进一步描述:

26.还包括导热油循环系统和冷却水循环系统,所述导热油循环系统与釜残收集罐、卧式单轴自清洁薄膜蒸发器、加热型卧式双轴自清洁混合机、一级冷凝器、一级真空缓冲罐和硫磺产品回收罐连接,实现导热油的循环流动,所述冷却水循环系统与双螺旋输送机、二级冷凝器、二级真空缓冲罐和bt溶剂回收罐连接,实现冷却水的循环流动。

27.综上所述,由于采用了上述技术方案,本实用新型的有益效果是:

28.1、本实用新型中,釜残减量化处理,深度提取浓缩后类似沥青状釜残中的溶剂,提高溶剂产品回收利用率,釜残中有用溶剂残留量可以减少到≤0.2%。

29.2、本实用新型中,将脱除溶剂的釜残残渣固化破碎处理,便于包装运输处理,固体

粒径控制在≤0.5-10mm左右,最终根据固体颗粒中有害成分多少处理,如固废填埋处理或者作为焚烧热源材料或者进一步深加工元素转换出副产物等。

30.3、本实用新型中,溶剂回收,残渣固化处理全过程达到全密闭操作,人机系统操作良好,环境污染小。

31.4、本实用新型中,工艺操作可实现连续化生产,自动化程度高,可以自动回收溶剂然后再次返回主生产线,残渣固化处理后低温环境下自动排渣包装出料。

32.5、本实用新型中,实现釜残成分元素转换,资源循环综合利用,真正做到无害化处理。

33.6、本实用新型中,不同成分的釜残用不同的工艺方法和装置处理,工艺操作更精细化。

附图说明

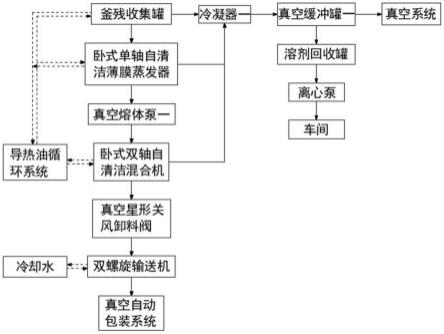

34.图1示出了实施例一中二甲基亚砜釜残的工作流程示意图;

35.图2示出了实施例二中2,3,4,5氯吡啶釜残的工作流程示意图;

36.图3示出了实施例三中2-硫醇基苯并噻唑(mbt)釜残的工作流程示意图;

37.图4示出了实施例四中焦油废盐釜残处理装置的工作流程示意图。

具体实施方式

38.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本实用新型保护的范围。

39.实施例一

40.请参阅图1,本实用新型提供的技术方案:焦油废盐釜残处理装置,包括釜残收集罐、冷凝器一、真空缓冲罐一、真空系统、溶剂回收罐、离心泵,还包括卧式单轴自清洁薄膜蒸发器、真空熔体泵一、卧式双轴自清洁混合机、真空星形关风卸料阀、双螺旋输送机、真空自动包装系统;

41.釜残收集罐、卧式单轴自清洁薄膜蒸发器和卧式双轴自清洁混合机均与冷凝器一连接,冷凝器一、真空缓冲罐一和真空系统依次连接,真空缓冲罐一、溶剂回收罐和离心泵依次连接;

42.釜残收集罐、卧式单轴自清洁薄膜蒸发器、真空熔体泵一、卧式双轴自清洁混合机、真空星形关风卸料阀、双螺旋输送机和真空自动包装系统依次连接;

43.还包括导热油循环系统和冷却水循环系统,导热油循环系统分别与釜残收集罐、卧式单轴自清洁混合机和卧式双轴自清洁混合机连接,实现导热油的循环流动,冷却水循环系统与双螺旋输送机连接,实现冷却水的循环流动;

44.实施例一针对物料特性:溶剂脱除完毕直接固相析出和通过高温330℃以下催化裂解的物料,例如废盐釜残、苯二酚釜残、甲基丙烯釜残、二甲基-咪唑啉酮釜残、亚硫酸氢钾盐釜残、二甲基亚砜釜残、染料中间体废活性炭和污泥等,利用卧式单/双轴自清洁混合机在330℃以下和真空度-0.095mpa左右条件下,回收大部分有用溶剂产品,残留量≤

0.02%,再将釜残废盐等直接干燥固化破碎处理;

45.以二甲基亚砜釜残处理为例,首先,含有80-90%的釜残集中输送到釜残收集罐中,在工艺操作温度160℃和真空度-0.098mpa的条件下,根据回收溶剂沸点的不同先将大部分低沸物依次通过冷凝器一、真空缓冲罐一和真空系统回收利用,然后通过进一步精馏分离装置再次回收车间原料罐中,一般这一步可以回收 30-40%的有用溶剂,此时釜残溶剂含量已经浓缩到50-60%,物料粘度开始逐渐增加,一般出口粘度会增加到0.2-2万cp左右,在高温下仍然具有一定流动性,在合适溶剂含量和粘度情况下,通过釜底气动阀门开合大小控制单位时间进入卧式单轴自清洁薄膜蒸发器的进料量;

46.然后,二甲基亚砜釜残进入卧式单轴自清洁薄膜蒸发器进行进一步的浓缩蒸发,在工艺操作温度160℃和真空度-0.098mpa的条件下,通过真空系统回收利用有用溶剂,此时,釜残溶剂含量从50-60%降到10%左右,物料粘度由2万cp 增加到30万cp左右,通过真空熔体泵一将高粘物料输送到卧式双轴自清洁混合机中做进一步处理;

47.然后,二甲基亚砜釜残进入卧式双轴自清洁混合机进一步蒸发浓缩和干燥固化破碎处理,在工艺温度300℃和真空度-0.098mpa的条件下,通过冷凝器一、真空缓冲罐一、溶剂回收罐和离心泵将剩余的10%溶剂并送到车间再处理,在 300℃高温下脱除二甲基亚砜的釜残残渣迅速自聚碳化,釜残残渣在这个阶段会迅速聚团固化,此时物料粘度最大一般会达到200-300万cp左右,利用卧式双轴自清洁混合机双轴强力剪切破碎功能,将固化的残渣剪切破碎,处理后的物料颗粒一般在0.5-2mm大小的颗粒,通过设备定向排渣功能将高温粉料通过真空星形关风卸料阀输送到双螺旋输送机中,类似煤灰的高温物料通过双螺旋输送机经过一般距离的缓慢输送,同时,在冷却水的冷却作用下,出口到真空自动包装系统的物料温度基本接近常温,通过真空自动包装系统将残渣打包包装处理;

48.本实施例一中二甲基亚砜釜残处理结果,首先,将80%左右的二甲基亚砜直接回收利用,10%的二甲基亚砜间接回收利用,并将剩余有机物、焦油、炭灰等通过高温300℃直接碳化固化处理,其次,产品回收利用率高,做到最大程度的减量化处理,最后,整条工艺连续化全密闭处理,自动化程度高,操作环境良好。

49.实施例二

50.请参阅图2,本实用新型提供的技术方案:焦油废盐釜残处理装置,包括釜残收集罐、冷凝器一、真空缓冲罐一、真空系统、溶剂回收罐、离心泵、卧式单轴自清洁薄膜蒸发器、真空熔体泵一、加热型卧式双轴自清洁混合机、双螺杆挤出机、真空熔体泵二、冷却型卧式双轴自清洁混合机、真空星形关风卸料阀、双螺旋输送机、真空自动包装系统、导热油循环系统、冷却水循环系统;

51.釜残收集罐、卧式单轴自清洁薄膜蒸发器、加热型卧式双轴自清洁混合机、冷却型卧式双轴自清洁混合机均与冷凝器一连接,冷凝器一、真空缓冲罐一和真空系统依次连接,真空缓冲罐一、溶剂回收罐和离心泵依次连接;

52.釜残收集罐、卧式单轴自清洁薄膜蒸发器、真空熔体泵一、加热型卧式双轴自清洁混合机、双螺杆挤出机、真空熔体泵二、冷却型卧式双轴自清洁混合机、真空星形关风卸料阀、双螺旋输送机和真空自动包装系统依次连接;

53.导热油循环系统与釜残收集罐、卧式单轴自清洁薄膜蒸发器和加热型卧式双轴自清洁混合机连接,实现导热油的循环,冷却水循环系统与冷却型卧式双轴自清洁混合机和

双螺旋输送机连接,实现冷却水的循环流动;

54.实施例二针对高温下釜残呈现高粘焦油沥青状,高分子聚合物较多,常温呈现固化易碎脆性的特点的釜残,如四氯吡啶釜残,聚乙烯吡络烷酮釜残中回收二甲基乙酰胺,甲酚、苯酚釜残,3-甲基吡啶,3-氰基吡啶釜残,二乙基甲苯二胺釜残等,利用卧式单/双轴自清洁混合机在高温330c

°

以下和真空-0.095mpa左右条件下,回收大部分有用溶剂产品,残留量≤1%,由于此类釜残焦油和高沸物含量高,即使溶剂产品回收率很高的情况下,物料状态依然是熔融沥青状,因此再将高温熔融状态的釜残送送入卧式双轴自清洁混合机直接冷却固化破碎处理,冷却温度5~10c

°

;

55.以2,3,4,5氯吡啶釜残为例,首先,将含有有机溶剂80%的釜残集中输送到釜残收集罐中,在工艺操作温度200℃和真空度-0.098mpa的条件下,通过真空系统回收利用30%左右的2,3,4,5氯吡啶,此时釜残溶剂含量已经浓缩到了50%左右,出口物料粘度增加到2-5万cp左右;

56.然后,2,3,4,5氯吡啶釜残进入卧式单轴自清洁薄膜蒸发器进行进一步的蒸发浓缩,在工艺操作温度250℃和真空度-0.098mpa的条件下,通过真空系统回收利用有用溶剂,此时,釜残溶剂含量从50-60%降到了30%左右,物料粘度从5 万cp增加到了20万cp左右,通过真空熔体泵一将高粘物料送入加热型卧式双轴自清洁混合机中做进一步处理;

57.然后,2,3,4,5氯吡啶釜残进入加热型卧式双轴自清洁混合机中进一步蒸发浓缩,在工艺操作温度250℃和真空度-0.098mpa的条件下,通过真空系统将剩余的30%溶剂回收处理,在250℃高温下脱除2,3,4,5氯吡啶釜残≤1%,此时物料粘度达到10万cp左右,呈现焦油沥青状,粘度大流动性差,通过双螺杆挤出机将物料送入真空熔体泵二中,真空熔体泵二再将高温熔融物料送入冷却型卧式双轴自清洁混合机中,利用脱除溶剂焦油釜残冷却后在常温下比较脆的特点,利用卧式双轴刮刀强力啮合剪切破碎功能,将高温物料冷却固化剪切破碎,处理后的物料一般在3-10mm大小的颗粒,通过设备定向排渣功能,将粉料送入真空星形关风卸料阀后,再送入真空自动包装系统,进行打包储存;

58.本实施例二中2,3,4,5氯吡啶釜残处理结果,首先,将80%左右的2,3,4,5 氯吡啶直接回收利用,并将剩余焦油釜残通过低温固化破碎处理,将其固化,其次,产品回收利用率高,做到最大程度的减量化处理,最后,整条工艺连续化全密闭处理,自动化程度高,操作环境良好。

59.实施例三

60.请参阅图3,本实用新型提供的技术方案:焦油废盐釜残处理装置,包括釜残收集罐、冷凝器一、真空缓冲罐一、真空系统、溶剂回收罐、离心泵、卧式单轴自清洁薄膜转蒸发器、真空熔体泵一、加热型卧式双轴自清洁混合机、双螺杆挤出机、卧式双轴自清洁催化裂解炉、一级冷凝器、一级真空缓冲罐、硫磺产品回收罐、输送泵一、二级冷凝器、二级真空缓冲罐、bt溶剂回收罐、输送泵二、真空星形关风卸料阀、双螺旋输送机、真空自动包装系统、导热油循环系统和冷却水循环系统;

61.釜残收集罐、卧式单轴自清洁薄膜蒸发器和加热型卧式双轴自清洁混合机均与冷凝器一连接,冷凝器一、真空缓冲罐一和真空系统依次连接,真空缓冲罐一、溶剂回收罐和离心泵依次连接;

62.卧式双轴自清洁催化裂解炉、一级冷凝器、一级真空缓冲罐、二级冷凝器、二级真

空缓冲罐和真空系统依次连接,一级真空缓冲罐、硫磺产品回收罐和输送泵一依次连接,二级真空缓冲罐、bt溶剂回收罐、输送泵二和釜残收集罐依次连接;

63.釜残收集罐、卧式单轴自清洁薄膜蒸发器、真空熔体泵一、加热型卧式双轴自清洁混合机、双螺杆挤出机、真空熔体泵二、卧式双轴自清洁催化裂解炉、真空星形关风卸料阀、双螺旋输送机和真空自动包装系统依次连接,还包括反应液配置槽和计量泵,反应液配置槽、计量泵和双螺杆挤出机依次连接;

64.导热油循环系统与釜残收集罐、卧式单轴自清洁薄膜蒸发器、加热型卧式双轴自清洁混合机、一级冷凝器、一级真空缓冲罐和硫磺产品回收罐连接,实现导热油的循环流动。

65.冷却水循环系统与双螺旋输送机、二级冷凝器、二级真空缓冲罐和bt溶剂回收罐连接,实现冷却水的循环流动;

66.实施例三利用卧式单/双轴自清洁混合机在高温330c

°

以下和真空

ꢀ‑

0.095mpa左右条件下,回收大部分有用溶剂产品,但焦油残渣中仍然有较高沸点(350-450c

°

沸点的)溶剂或重油,残留量≤1-5%,再将高温釜残通过特殊的输送结构送入卧式双轴自清洁裂解炉(电磁感应加热),温度:450~650c

°

,通过高温催化裂解的工艺将焦油釜残的残渣转换成有用的副产物和活性碳,做到化工无废物,循环利用无害化;

67.以2-硫醇基苯并噻唑(mbt)釜残处理回收bt,硫转换硫磺做副产物为例,首先,车间将含有用溶剂产品80%的釜残集中输送到釜残收集罐中,在工艺操作温度300℃和真空度-0.098mpa条件下,通过真空系统回收30%的bt溶剂,此时釜残溶剂含量浓缩到50%左右,物料粘度增加到1-2万cp左右;

68.然后,bt釜残进入卧式单轴自清洁薄膜蒸发器进行进一步的浓缩蒸发,在工艺操作温度300℃和真空度-0.098mpa的条件下,通过真空系统回收20%左右的 bt溶剂,此时,釜残溶剂浓度从50-60%降低到30%左右,物料粘度从2万cp增加到10万cp左右,通过真空熔体泵一将高粘物料送入到加热型卧式双轴自清洁混合机中作进一步处理;

69.然后,bt釜残进入加热型卧式双轴自清洁混合机中作进一步的浓缩蒸发处理,在工艺操作温度300℃和真空度-0.098mpa的条件下,通过真空系统将剩余 30%溶剂回收处理,在300℃高温下脱除bt溶剂釜残≤1%,此时,物料粘度达到 30-50万cp左右,物料呈现焦油沥青状,粘度大流动性差,同时,反应液配置槽通过计量泵将一定比例的反应溶液送入双螺杆挤出机中,通过双螺杆挤出机将焦油釜残和反应液混合一起送入真空熔体泵二中,真空熔体泵二再将高温熔融物料送入卧式双轴自清洁催化裂解炉中;

70.在卧式双轴自清洁催化裂解炉中,通过操作工艺温度为550~650℃和真空度为-0.03~0.06mpa的条件下,利用真空高温将转换出来的硫磺,通过一级冷凝器(300℃)、保温管道(330℃)回收到一级真空缓冲罐和硫磺产品回收罐中,用输送泵一硫磺送到副产物生产包装车间,剩余废气相通过二级冷凝器(30℃)、二级真空缓冲罐、bt溶剂回收罐和真空系统再次回收利用bt溶剂,少量bt溶剂通过输送泵二回到釜残收集罐再次处理,其中,进入卧式双轴自清洁催化裂解炉的其余成分,如有机物、高分子、焦油等在550~650℃高温下迅速降解碳化成活性炭,利用卧式双轴e型刮刀相互咬合,将碳化的物料破碎成1-3mm左右的黑色炭块,通过设备定向排渣功能将碳粉送入真空星形关风卸料阀,再送入双螺旋输送机中,物料在输送过程中温度降至常温30-60℃左右,再由真空自动包装系统进行打包储存;

71.本实施例三bt釜残处理结果,首先,将80%左右的bt直接回收利用,并将剩余10-20%焦油釜残通过高温催化裂解,将含硫量更好的废渣转换成硫磺和活性炭,剩余少量焦油再次处理,bt产品回收效率高,处理量大,整条工艺连续化全密闭处理,自动化程度高,操作环境良好,环境污染小,其次,实现釜残成分元素转换,资源循环利用,做到无害化处理,大大减轻了三废处理的尾气处理负担。

72.实施例四

73.请参阅图4,本实用新型提供的技术方案:焦油废盐釜残处理装置,包括刮板薄膜蒸发器、卧式双轴自清洁脱挥机、溶剂泵和卧式双轴自清洁固化机,刮板薄膜蒸发器、卧式双轴自清洁脱挥机、溶剂泵、卧式双轴自清洁固化机和真空自动包装系统依次连接;

74.刮板薄膜蒸发器包括空心加热主轴和底部出料螺旋挤出机构,相较于传统的刮板薄膜蒸发器,首先,通过增加主轴加热功能,在同样外形大小设备的情况下,本实用新型中的刮板薄膜蒸发器换热面积增加1倍多,其次,适应的粘度范围更广,出料采用螺杆挤出结构,卧式双轴自清洁固化机包括空心冷却主轴,主轴内通入-5~5℃冷冻水,或者根据物料固化点的不同也可以采用通入液氮;

75.首先,将流动性较好的釜残用泵定量送入刮板薄膜蒸发器高温蒸发浓缩到一定比例,一般是将溶剂含量从80%降到30%左右,具体比例视物料粘度和固含量而定,确保顺利输送到卧式双轴自清洁脱挥机即可,然后,通过螺旋挤出机构将有一定粘度的釜残定量输送到卧式双轴自清洁脱挥机进一步高温(≤350℃)高真空(≤-0.098mpa)蒸发浓缩,直至将溶剂含量降到最低,一般可以将溶剂含量从30%降到0.02%以下,然后,通过脱挥机刮刀和溶剂泵的配合,将剩下的焦油有机物废渣定量排到卧式双轴自清洁固化机,利用固化机冷却固化破碎的功能,将残渣固化破碎,并定向输送到真空自动包装系统,进行自动称量包装,并输送到指定位置封存;

76.该焦油釜残处理装置的优点包括:(1)深度提取浓缩后类似沥青状釜残中的溶剂、提高溶剂回收利用率,溶剂残留量可以≤0.02%;(2)将脱除溶剂的釜残残渣固化破碎处理,便于包装运输处理,固体粒径根据成分不同可以控制在≤ 0.5-10mm左右;(3)溶剂回收,残渣固化处理全过程达到全密闭操作,环境污染小;(4)工艺操作可实现连续化生产,自动化程度高,可以自动回收溶剂然后返回主生产线,残渣固化处理后自动排渣包装出料。

77.工作原理:使用时,实施例一:以二甲基亚砜釜残处理为例,首先,含有80-90%的釜残集中输送到釜残收集罐中,在工艺操作温度160℃和真空度-0.098mpa的条件下,根据回收溶剂沸点的不同先将大部分低沸物依次通过冷凝器一、真空缓冲罐一和真空系统回收利用,然后通过进一步精馏分离装置再次回收车间原料罐中,一般这一步可以回收30-40%的有用溶剂,此时釜残溶剂含量已经浓缩到50-60%,物料粘度开始逐渐增加,一般出口粘度会增加到0.2-2万cp左右,在高温下仍然具有一定流动性,在合适溶剂含量和粘度情况下,通过釜底气动阀门开合大小控制单位时间进入卧式单轴自清洁薄膜蒸发器的进料量;

78.然后,二甲基亚砜釜残进入卧式单轴自清洁薄膜蒸发器进行进一步的浓缩蒸发,在工艺操作温度160℃和真空度-0.098mpa的条件下,通过真空系统回收利用有用溶剂,此时,釜残溶剂含量从50-60%降到10%左右,物料粘度由2万cp 增加到30万cp左右,通过真空熔体泵一将高粘物料输送到卧式双轴自清洁混合机中做进一步处理;

79.然后,二甲基亚砜釜残进入卧式双轴自清洁混合机进一步蒸发浓缩和干燥固化破

0.03~0.06mpa的条件下,利用真空高温将转换出来的硫磺,通过一级冷凝器 (300℃)、保温管道(330℃)回收到一级真空缓冲罐和硫磺产品回收罐中,用输送泵一硫磺送到副产物生产包装车间,剩余废气相通过二级冷凝器(30℃)、二级真空缓冲罐、bt溶剂回收罐和真空系统再次回收利用bt溶剂,少量bt溶剂通过输送泵二回到釜残收集罐再次处理,其中,进入卧式双轴自清洁催化裂解炉的其余成分,如有机物、高分子、焦油等在550~650℃高温下迅速降解碳化成活性炭,利用卧式双轴e型刮刀相互咬合,将碳化的物料破碎成1-3mm左右的黑色炭块,通过设备定向排渣功能将碳粉送入真空星形关风卸料阀,再送入双螺旋输送机中,物料在输送过程中温度降至常温30-60℃左右,再由真空自动包装系统进行打包储存;

87.实施例四:首先,将流动性较好的釜残用泵定量送入刮板薄膜蒸发器高温蒸发浓缩到一定比例,一般是将溶剂含量从80%降到30%左右,具体比例视物料粘度和固含量而定,确保顺利输送到卧式双轴自清洁脱挥机即可,然后,通过螺旋挤出机构将有一定粘度的釜残定量输送到卧式双轴自清洁脱挥机进一步高温(≤ 350℃)高真空(≤-0.098mpa)蒸发浓缩,直至将溶剂含量降到最低,一般可以将溶剂含量从30%降到0.02%以下,然后,通过脱挥机刮刀和溶剂泵的配合,将剩下的焦油有机物废渣定量排到卧式双轴自清洁固化机,利用固化机冷却固化破碎的功能,将残渣固化破碎,并定向输送到真空自动包装系统,进行自动称量包装,并输送到指定位置封存。

88.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1