一种深度脱水压滤系统的制作方法

1.本实用新型涉及煤气化细渣及污泥脱水系统,尤其是涉及一种深度脱水压滤系统。

背景技术:

2.压滤机是一种常用的固液分离设备,广泛应用于医药、食品、化工、冶金、环保等领域。滤板为压滤机的主要配件,在液固分离过程中起到分离液相和固相的作用。滤板主要包括普通滤板和隔膜滤板,普通滤板和隔膜滤板可以各自单独使用、也可以间隔排布后组合使用。其中,隔膜滤板主要由芯板、固设在芯板前后两侧的隔膜、形成在芯板和隔膜之间的密闭腔室、前后贯通的进料孔和出液孔、形成在隔膜外侧的滤室、以及覆盖滤室的滤布构成。隔膜滤板的工作原理为:含水物料经进料孔进入滤室中,物料中的水和小于滤布孔径的颗粒穿过滤布后经出液孔排除,大于滤布孔径的颗粒被截留在滤室中、并填充满滤室;往密闭腔室中通入压榨介质,鼓张隔膜,进一步压滤滤室中的滤饼,降低滤饼的含水量。但是对于煤气化细渣、污泥等孔隙率高的物料仅通过挤压难以物料做到深度脱水。

技术实现要素:

3.本实用新型的目的在于克服上述现有技术中的不足,提供一种深度脱水压滤系统,该系统能够对孔隙率高度物料进行深度脱水,提高了设备的脱水能力。

4.为实现上述目的,本实用新型采用的技术方案是:一种深度脱水压滤系统,其特征在于:包括隔膜滤板、热油箱、油温控制系统和热油泵,所述油温控制系统设置在热油箱上且用于控制热油箱内油料的温度,所述热油泵的进油口与热油箱出油口相连通,所述热油箱的出油口与隔膜滤板的隔膜密闭腔室相连通;

5.所述油温控制系统包括油温传感器、温度控制器和为热油箱内油料提供热量的热源,所述油温传感器设置在热油箱内用于检测热油箱内油料的温度,所述油温传感器与温度控制器电连接且由于将油温传感器检测到的油温信息传递给温度控制器,所述温度控制器与热源连接且用于通过控制热源给油料提供热量的多少来调控热油箱内油料的温度。

6.上述的一种深度脱水压滤系统,其特征在于:所述热源为加热棒,所述加热棒安装在热油箱内且用于为热油箱内的油料提供热量,所述温度控制器与所述加热棒连接且温度控制器通过控制加热棒的开关来控制加热棒为热油箱内油料提供热量的多少。

7.上述的一种深度脱水压滤系统,其特征在于:所述热源为加热炉,所述加热炉安装在热油箱的外侧且用于为热油箱内的油料提供热量,所述温度控制器与所述加热炉连接且温度控制器通过控制加热炉燃料的给进量来控制所述加热炉为热油箱内油料提供热量的多少。

8.上述的一种深度脱水压滤系统,其特征在于:所述深度脱水压滤系统还包括空气压缩机和热交换器,所述空气压缩机的出气口通过管路与热交换器的冷介质入口相连通,所述热交换器的冷介质出口通过管路与隔膜滤板的进气口相连通且用于将压缩空气经过

滤网后吹入滤饼,所述热交换器的热介质入口通过管路与热油箱的出油口相连通,所述热交换器与热油箱之间的管路上设置有换热油泵,所述热交换器的热介质出口通过管路与热油箱的回油口相连通。

9.上述的一种深度脱水压滤系统,其特征在于:所述空气压缩机和热交换器之间的管路上设置有第一管路阀门,所述热交换器和隔膜滤板的管路上设置有第二管路阀门。

10.上述的一种深度脱水压滤系统,其特征在于:所述深度脱水压滤系统还包括真空泵,所述真空泵的吸入口端连接有第三管路阀门且与第三管路阀门的一端相连通,所述第三管路阀门的另一端分别通过管路与第二管路阀门和隔膜滤板相连通。

11.上述的一种深度脱水压滤系统,其特征在于:所述深度脱水压滤系统还包括搅拌桶和隔膜泵,所述搅拌桶的出料口与隔膜泵的进料口相连通,所述隔膜泵的出料口通过给料管路与隔膜滤板外侧的滤框连接。

12.上述的一种深度脱水压滤系统,其特征在于:所述深度脱水压滤系统还包括排水阀,所述排水阀的一端分别与隔膜滤板、第二管路阀门和第三管路阀门通过管路相连通,所述排水阀的另一端为通过管路与排水槽连接且用于将压滤处理的水通过排水阀排入排水槽。

13.上述的一种深度脱水压滤系统,其特征在于:所述热油箱添加的油料为导热油且所述导热油的温度被油温控制系统控制在100℃~200℃。

14.本实用新型与现有技术相比具有以下优点:

15.1、本实用新型通过隔膜密闭腔室内的高温高压油料,对物料进行压榨的同时还对物料进行了加热,使物料温度升高,为进一步脱水做好了准备,有效的提高了设备深化脱水的能力。

16.2、本实用新型对需要脱水的物料吹入热空气,能够将物料孔隙中的水分吹扫脱除,在进一步脱水的同时热空气对物料从内部形成加热作用。

17.3、本实用新型利用真空泵使得过滤腔室形成真空环境,则加热后物料中的水分进一步蒸发,达到深度脱水的目的。

18.4、本实用新型原料为填埋固体废弃物,可实现其综合利用,具有好的环境效益与社会效益。

19.下面通过附图和实施例,对本实用新型做进一步的详细描述。

附图说明

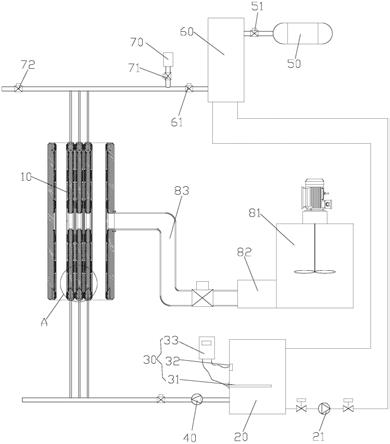

20.图1为本实用新型的结构示意图。

21.图2为图1的a处放大图。

22.附图标记说明:

23.10—隔膜滤板;

ꢀꢀꢀꢀꢀꢀꢀꢀ

11—隔膜密闭腔室;

ꢀꢀꢀꢀ

20—热油箱;

24.30—油温控制系统;

ꢀꢀꢀꢀ

31—热源;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

32—油温传感器;

25.33—温度控制器;

ꢀꢀꢀꢀꢀꢀ

40—热油泵;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

50—空气压缩机;

26.51—第一管路阀门;

ꢀꢀꢀꢀ

60—热交换器;

ꢀꢀꢀꢀꢀꢀꢀꢀ

61—第二管路阀门;

27.71—第三管路阀门;

ꢀꢀꢀꢀ

81—搅拌桶;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

82—隔膜泵;

28.81—搅拌桶。

具体实施方式

29.下面将参照附图更详细地描述本实用新型的实施例。虽然附图中显示了本实用新型的某些实施例,然而应当理解的是,本实用新型可以通过各种形式来实现,而且不应该被解释为限于这里阐述的实施例,相反提供这些实施例是为了更加透彻和完整地理解本实用新型。应当理解的是,本实用新型的附图及实施例仅用于示例性作用,并非用于限制本实用新型的保护范围。

30.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本实用新型。

31.需要注意,本实用新型中提及的“第一”、“第二”等概念仅用于对不同的装置、模块或单元进行区分,并非用于限定这些装置、模块或单元所执行的功能的顺序或者相互依存关系。

32.为了解决现有技术中的压滤机对孔隙率较高的物料脱水不充分的问题,本实用新型提供了一种深度脱水压滤系统。

33.如图1和图2所示,所述深度脱水压滤系统,包括隔膜滤板10、热油箱20、油温控制系统30和热油泵40,所述油温控制系统30设置在热油箱20上且用于控制热油箱20内油料的温度,所述热油泵40的进油口与热油箱20出油口相连通,所述热油箱20的出油口与隔膜滤板10的隔膜密闭腔室11相连通;

34.所述油温控制系统30包括油温传感器32、温度控制器33和为热油箱 20内油料提供热量的热源31,所述油温传感器32设置在热油箱20内用于检测热油箱20内油料的温度,所述油温传感器32与温度控制器33电连接且由于将油温传感器32检测到的油温信息传递给温度控制器33,所述温度控制器33与热源31连接且用于通过控制热源31给油料提供热量的多少来调控热油箱20内油料的温度。

35.本实施例中,在脱水物料在隔膜泵的给料压力作用下初步脱水后,通过热油泵40将热油箱20内受油温控制系统30控制的高温热油送入隔膜滤板10的隔膜密闭腔室11内,这里的油料温度一般控制在100℃~200 ℃,压榨压力一般为1mpa~2.5mpa,随着隔膜密闭腔室11油压的增大,隔膜鼓胀,滤室中的物料进一步压榨脱水,同时高温导热油对滤室中的物料进行加热。为进一步深化脱水做好了准备。

36.如图1所示,所述热源31为加热棒,所述加热棒安装在热油箱20内且用于为热油箱20内的油料提供热量,所述温度控制器33与所述加热棒连接且温度控制器33通过控制加热棒的开关来控制加热棒为热油箱20内油料提供热量的多少。

37.本实施例中热源31采用加热棒电加热,加热快,温度控制稳定。

38.本实施例中,所述热源31为加热炉,所述加热炉安装在热油箱20的外侧且用于为热油箱20内的油料提供热量,所述温度控制器33与所述加热炉连接且温度控制器33通过控制加热炉燃料的给进量来控制所述加热炉为热油箱20内油料提供热量的多少。

39.本实施例中热源31采用加热炉,加热炉的燃料可以采用压滤后的煤渣,充分利用了现有资源,相比电加热,降低了设备功率,节约了成本。

40.如图1所示,所述深度脱水压滤系统还包括空气压缩机50和热交换器60,所述空气压缩机50的出气口通过管路与热交换器60的冷介质入口相连通,所述热交换器60的冷介质出口通过管路与隔膜滤板10的进气口相连通且用于将压缩空气经过滤网后吹入滤饼,所述

热交换器60的热介质入口通过管路与热油箱20的出油口相连通,所述热交换器60与热油箱 20之间的管路上设置有换热油泵21,所述热交换器60的热介质出口通过管路与热油箱20的回油口相连通。

41.本实施例中,在隔膜鼓胀,对滤室中的物料进一步压榨脱水后空气压缩机50通过管道将压缩空气送入热交换器60中与热交换器60中的热介质进行热交换,压缩空气被加热成热空气,热空气通过管路进入滤室中,对滤室中的物料进行吹气作用,进一步将物料孔隙中的水分吹扫脱除,在进一步脱水的同时热空气对物料从内部形成加热作用。

42.如图1所示,所述空气压缩机50和热交换器60之间的管路上设置有第一管路阀门51,所述热交换器60和隔膜滤板10的管路上设置有第二管路阀门61。

43.如图1所示,所述深度脱水压滤系统还包括真空泵70,所述真空泵 70的吸入口端连接有第三管路阀门71且与第三管路阀门71的一端相连通,所述第三管路阀门71的另一端分别通过管路与第二管路阀门61和隔膜滤板10相连通。

44.本实施例中,在热空气物料吹气、加热完成后,控制第二管路阀门61、排水阀门15关闭,第三管路阀门71开启,真空泵70开启,通过抽真空管路使过滤腔室形成真空环境,在真空环境下水的沸点会降低,则加热后物料中的水分会进一步蒸发,达到深度脱水的目的。

45.如图1所示,所述深度脱水压滤系统还包括搅拌桶81和隔膜泵82,所述搅拌桶81的出料口与隔膜泵82的进料口相连通,所述隔膜泵82的出料口通过给料管路83与隔膜滤板10外侧的滤框连接。

46.如图1所示,所述深度脱水压滤系统还包括排水阀72,所述排水阀 72的一端分别与隔膜滤板10、第二管路阀门61和第三管路阀门71通过管路相连通,所述排水阀72的另一端为通过管路与排水槽连接且用于将压滤处理的水通过排水阀72排入排水槽。

47.本实施例中,所述热油箱20添加的油料为导热油,导热油压榨压力最大可达10mpa。所述导热油的温度被油温控制系统30控制在100℃~200 ℃。本实施例中,所述隔膜滤板可以为不锈钢材质。

48.本实用新型的工作原理为:煤气化细渣或污泥给入到搅拌桶加水搅拌调浆,经隔膜泵通过给料管路打入相邻隔膜滤板形成的腔室中,空气压缩机产生的压缩空气给隔膜泵提供动力;煤气化细渣或污泥在隔膜泵的给料压力作用下初步脱水。电加热桶将导热油加热到150℃~200℃,通过泵和导热油压榨管路给入到隔膜滤板中间,隔膜滤板的隔膜受到泵的增压作用膨胀,对过滤腔室中的物料进一步压榨脱水,同时高温导热油对过滤腔室中的物料进行加热。空气压缩机产生的压缩空气通过换热器加热成热空气,热空气通过吹气管路进入过滤腔室中,对过滤腔室中的物料进行吹气作用,进一步将物料孔隙中的水分吹扫脱除,进一步脱水,同时,热空气对物料从内部形成加热作用。吹气完成后,开启真空泵,通过抽真空管路使过滤腔室形成真空环境,则加热后物料中的水分进一步蒸发,达到深度脱水的目的。且设计合理且操作方便,易于安装,成本低,具有广泛的适用性。

49.以上所述,仅是本实用新型的较佳实施例,并非对本实用新型作任何限制,凡是根据本实用新型技术实质对以上实施例所作的任何简单修改、变更以及等效结构变换,均仍属于本实用新型技术方案的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1