一种高纯气体低温吸附纯化设备的制作方法

1.本实用新型属于高纯气体低温吸附纯化技术领域,尤其涉及一种高纯气体低温吸附纯化设备。

背景技术:

2.低温吸附即在低温真空装置中,容器壁或其它固体材料与气体之间存在着吸附、吸收、解吸等相互作用,吸附-固体表面聚集一层或多层气体的现象,吸收-气体扩散渗入固体内部并被溶解的现象,解吸或脱附-被材料吸附的气体或蒸汽在真空中的释放现象,这种固体与气体的相互作用,即固-气界面现象是超导应用低温真空系统获得及保持可靠运行中遇到的具有重要意义的问题之一。

3.但是,现有的高纯气体低温吸附纯化设备还存在着对内侧清理时比较麻烦、对气体的冷却效果较差和对连接处的密封效果较差的问题。

4.因此,发明一种高纯气体低温吸附纯化设备显得非常必要。

技术实现要素:

5.为了解决上述技术问题,本实用新型提供一种高纯气体低温吸附纯化设备,其中本实用新型是通过以下技术方案得以实现的:

6.一种高纯气体低温吸附纯化设备,包括真空罐体,顶部连接法兰,可拆卸清理架结构,液氮进管,进口球阀,低温冷却架结构,液氮出管,梯形通孔,螺旋密封架结构,出口球阀,吸附剂出口阀,气体出口管,出口阀门,高浓气体进管和进口阀门,所述的顶部连接法兰一体化设置在真空罐体的外侧上部;所述的可拆卸清理架结构安装在真空罐体的上部;所述的液氮进管设置在可拆卸清理架结构的上部;所述的进口球阀螺纹连接在液氮进管的上部左侧;所述的低温冷却架结构安装在真空罐体的内侧;所述的液氮出管设置在低温冷却架结构的下部中间位置;所述的梯形通孔开设在真空罐体的下部中间位置;所述的螺旋密封架结构安装在液氮出管的外侧下部;所述的出口球阀螺纹连接在液氮出管的下部;所述的吸附剂出口阀螺纹连接在真空罐体的右下部;所述的气体出口管焊接在真空罐体的左侧下部,并且内侧与真空罐体的内侧下部连通;所述的出口阀门螺纹连接在气体出口管的左侧;所述的高浓气体进管安装在可拆卸清理架结构的左侧;所述的进口阀门螺纹连接在高浓气体进管的左侧。

7.优选的,所述的液氮出管的下部插接在梯形通孔的内侧,所述的吸附剂出口阀的内侧与真空罐体的内侧右下部连通。

8.与现有技术相比,本实用新型的有益效果为:

9.1.本实用新型中,所述的弧形密封盖、底部连接法兰和顶部连接法兰的设置,有利于通过底部连接法兰和顶部连接法兰,方便工作人员将弧形密封盖从真空罐体的上部拆下,对真空罐体的内侧和弧形密封盖内侧进行清理。

10.2.本实用新型中,所述的进口连接管和分料管的设置,有利于对液氮进管内侧的

液氮进行均匀分割,使液氮分成多份进入冷却翅板的内侧,从而对高浓度气体进行均匀冷却,增加该装置对高浓度气体的冷却效果。

11.3.本实用新型中,所述的支撑隔网的设置,有利于对冷却翅板进行固定,防止进口连接管和分料管受力过大,导致连接处出现断裂,影响该装置的使用寿命,并且不影响气体的正常流动,同时通过支撑隔网可以将冷却翅板取出,对冷却翅板的外侧进行清理。

12.4.本实用新型中,所述的进液孔和出液孔的设置,有利于通过进液孔和出液孔之间的距离,使液氮在中空冷却腔的内侧四周位置向中空冷却腔的内侧中间位置移动,保证液氮在中空冷却腔的内侧均匀流动,提高液氮在中空冷却腔内侧的均匀流动性。

13.5.本实用新型中,所述的冷却隔网的设置,有利于阻挡液氮在中空冷却腔内侧的流动速度,进一步保证液氮在中空冷却腔内侧均匀分布,从而配合冷却翅板的结构,进一步舔狗该装置对高浓度气体的冷却效果。

14.6.本实用新型中,所述的冷却翅板和中空冷却腔的设置,有利于通过冷却翅板的结构布局,增加冷却翅板与高浓度气体的接触面积,从而保证冷却翅板内侧的冷气对高浓度气体进行冷却,进而提高该装置的冷切效果。

15.7.本实用新型中,所述的锁紧压板和梯形密封圈的设置,有利于配合外侧螺纹槽和内螺纹管之间的螺纹连接,使锁紧压板向上推动梯形密封圈,使锁紧压板的外侧紧密贴合在梯形通孔的内侧,增加真空罐体和液氮出管之间的密封效果,增加该装置的密封型。

16.8.本实用新型中,所述的固定套管、安装螺栓、外侧螺纹槽和内螺纹管的设置,有利于通过安装螺栓,将固定套管固定在液氮出管的外侧,并且经过外侧螺纹槽和内螺纹管之间的螺纹传动,使内螺纹管推动锁紧压板向上移动。

附图说明

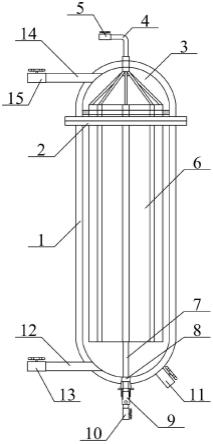

17.图1是本实用新型的结构示意图。

18.图2是本实用新型的可拆卸清理架结构的结构示意图。

19.图3是本实用新型的低温冷却架结构的俯视图。

20.图4是本实用新型的螺旋密封架结构的结构示意图。

21.图中:

22.1、真空罐体;2、顶部连接法兰;3、可拆卸清理架结构;31、弧形密封盖; 32、底部连接法兰;33、支撑隔网;34、进口连接管;35、分料管;4、液氮进管;5、进口球阀;6、低温冷却架结构;61、冷却翅板;62、中空冷却腔;63、进液孔;64、出液孔;65、冷却隔网;7、液氮出管;8、梯形通孔;9、螺旋密封架结构;91、固定套管;92、安装螺栓;93、外侧螺纹槽;94、内螺纹管;95、锁紧压板;96、梯形密封圈;10、出口球阀;11、吸附剂出口阀;12、气体出口管;13、出口阀门;14、高浓气体进管;15、进口阀门。

具体实施方式

23.以下结合附图对本实用新型做进一步描述:

24.实施例:

25.如附图1和附图2所示,一种高纯气体低温吸附纯化设备,包括真空罐体1,顶部连接法兰2,可拆卸清理架结构3,液氮进管4,进口球阀5,低温冷却架结构6,液氮出管7,梯形

通孔8,螺旋密封架结构9,出口球阀10,吸附剂出口阀11,气体出口管12,出口阀门13,高浓气体进管14和进口阀门15,所述的顶部连接法兰2一体化设置在真空罐体1的外侧上部;所述的可拆卸清理架结构3安装在真空罐体1的上部;所述的液氮进管4设置在可拆卸清理架结构3 的上部;所述的进口球阀5螺纹连接在液氮进管4的上部左侧;所述的低温冷却架结构6安装在真空罐体1的内侧;所述的液氮出管7设置在低温冷却架结构6的下部中间位置;所述的梯形通孔8开设在真空罐体1的下部中间位置;所述的螺旋密封架结构9安装在液氮出管7的外侧下部;所述的出口球阀10螺纹连接在液氮出管7的下部;所述的吸附剂出口阀11螺纹连接在真空罐体1的右下部;所述的气体出口管12焊接在真空罐体1的左侧下部,并且内侧与真空罐体1的内侧下部连通;所述的出口阀门13螺纹连接在气体出口管12的左侧;所述的高浓气体进管14安装在可拆卸清理架结构3的左侧;所述的进口阀门15 螺纹连接在高浓气体进管14的左侧;所述的可拆卸清理架结构3包括弧形密封盖31,底部连接法兰32,支撑隔网33,进口连接管34和分料管35,所述的底部连接法兰32一体化设置在弧形密封盖31的外侧下部;所述的支撑隔网33焊接在弧形密封盖31的内侧下部;所述的进口连接管34法兰连接在弧形密封盖 31的内侧上部;所述的分料管35分别焊接在进口连接管34的下部四周位置;将底部连接法兰32和顶部连接法兰2连接处的螺栓拆下,向上移动弧形密封盖 31,通过支撑隔网33将低温冷却架结构6从真空罐体1的内侧拆下,对真空罐体1的内侧进行清理。

26.如附图3所示,上述实施例中,具体的,所述的低温冷却架结构6包括冷却翅板61,中空冷却腔62,进液孔63,出液孔64和冷却隔网65,所述的中空冷却腔62开设在冷却翅板61的内侧;所述的进液孔63分别开设在冷却翅板61 前端的四周位置;所述的出液孔64开设在冷却翅板61的后端中间位置;所述的冷却隔网65分别焊接在冷却翅板61的内侧四周位置;液氮进入冷却翅板61 的内侧四周位置,并且经过冷却隔网65的阻隔,使液氮均匀分布在中空冷却腔 62的内侧,最后通过出液孔64流进液氮出管7的内侧。

27.如附图4所示,上述实施例中,具体的,所述的螺旋密封架结构9包括固定套管91,安装螺栓92,外侧螺纹槽93,内螺纹管94,锁紧压板95和梯形密封圈96,所述的安装螺栓92螺纹连接在固定套管91的前端下部;所述的外侧螺纹槽93开设在固定套管91的外侧上部;所述的内螺纹管94螺纹连接在固定套管91的外侧上部;所述的锁紧压板95一体化设置在内螺纹管94的外侧上部;所述的梯形密封圈96放置在锁紧压板95的上部;将梯形密封圈96和固定套管 91分别套接在液氮出管7的外侧,然后拧紧安装螺栓92,再通过外侧螺纹槽93 和内螺纹管94之间的螺纹连接,使锁紧压板95向上推动梯形密封圈96。

28.上述实施例中,具体的,所述的液氮出管7的下部插接在梯形通孔8的内侧,所述的吸附剂出口阀11的内侧与真空罐体1的内侧右下部连通。

29.上述实施例中,具体的,所述的弧形密封盖31放置在真空罐体1的上部,所述的底部连接法兰32和顶部连接法兰2螺栓连接,将弧形密封盖31拆下后便于对装置内侧进行清理。

30.上述实施例中,具体的,所述的进口连接管34的内侧下部与分料管35的内侧上部连通,所述的进口连接管34的上部与进口连接管34的下部螺纹连接,对液氮进行均匀分布。

31.上述实施例中,具体的,所述的高浓气体进管14焊接在弧形密封盖31的左侧,并且内侧上部与高浓气体进管14的内部右侧连通。

32.上述实施例中,具体的,所述的冷却翅板61设置在真空罐体1的内侧,并且上部插接在支撑隔网33的内侧,同时与支撑隔网33的连接处螺栓连接,增加冷却翅板61和气体的接触面积。

33.上述实施例中,具体的,所述的分料管35的下部分别与冷却翅板61的前端焊接,并且分料管35的内侧与进液孔63的内侧连通,保证液氮进入中空冷却腔62的内侧。

34.上述实施例中,具体的,所述的液氮出管7焊接在冷却翅板61的后端中间位置,并且液氮出管7的内侧上部与出液孔64的内侧连通,保证液氮正常流出。

35.上述实施例中,具体的,所述的冷却隔网65设置在进液孔63和出液孔64 之间,所述的出口球阀10设置在冷却翅板61的右下部,延缓液氮在中空冷却腔62内侧的流动速度。

36.上述实施例中,具体的,所述的固定套管91套接在液氮出管7的外侧,所述的安装螺栓92螺纹连接在固定套管91和液氮出管7的连接处。

37.上述实施例中,具体的,所述的梯形密封圈96套接在液氮出管7的外侧,并且梯形密封圈96的外侧上部插接在梯形通孔8的内侧下部。

38.上述实施例中,具体的,所述的固定套管91设置在出口球阀10的上部,所述的内螺纹管94的内侧与外侧螺纹槽93的螺纹连接。

39.工作原理

40.本实用新型的工作原理:对内侧清理时,将底部连接法兰32和顶部连接法兰2连接处的螺栓拆下,向上移动弧形密封盖31,通过支撑隔网33将低温冷却架结构6从真空罐体1的内侧拆下,对真空罐体1的内侧进行清理,然后将低温冷却架结构6重新安装至真空罐体1的内侧,此时液氮出管7穿过梯形通孔8,然后将梯形密封圈96和固定套管91分别套接在液氮出管7的外侧,然后拧紧安装螺栓92,再通过外侧螺纹槽93和内螺纹管94之间的螺纹连接,使锁紧压板95向上推动梯形密封圈96,保证梯形密封圈96紧密贴合在梯形通孔8的内侧,对连接处进行密封,再将出口球阀10螺纹连接在液氮出管7的下部,打开进口球阀5,通过液氮进管4进入进口连接管34,再通过分料管35和进液孔63 的配合,使液氮进入冷却翅板61的内侧四周位置,并且经过冷却隔网65的阻隔,使液氮均匀分布在中空冷却腔62的内侧,最后通过出液孔64流进液氮出管7的内侧,高浓度气体与冷却翅板61充分接触,对高浓度气进行低温吸附净化。

41.利用本实用新型所述的技术方案,或本领域的技术人员在本实用新型技术方案的启发下,设计出类似的技术方案,而达到上述技术效果的,均是落入本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1