一种脱硫废液沉淀装置的制作方法

1.本实用新型属于技术领域,具体涉及一种脱硫废液沉淀装置。

背景技术:

2.目前焦化企业化产工段的脱硫废液含固量较高,所以要先对其进行沉淀,将沉淀后的清液再打进系统内循环使用,沉淀后的固体进入熔硫釜进行蒸,产出硫磺;

3.由于在脱硫废液沉淀过程中会生成二氧化硫等有害气体,所以一般现有企业普遍采用地下槽自然沉淀的方法进行初次沉淀,但采用该方式存在一定弊端,如在沉淀一段时间后需要将地下槽清液排出,人工进入地下槽进行沉淀物的清理,从而得到沉淀后固体;在这一过程中必然存在着有害气体对人体的损害。

技术实现要素:

4.本实用新型的目的是提供一种脱硫废液沉淀装置,以解决现有脱硫沉淀过程有害气体伤害人体的问题。

5.本实用新型采用以下技术方案:一种脱硫废液沉淀装置,包括:收集废液的沉淀筒,所述沉淀筒为空心的圆台体,其上端直径大于下端直径,且沿一水平线将所述沉淀筒分隔为盖体和反应筒,所述盖体和反应筒可拆卸连接;

6.所述盖体的上端设有第一通孔,且在第一通孔内设有第一管体,在第一管体侧端设有供废液进入所述沉淀筒的进液管;

7.所述反应筒底端设有第二通孔,且在第二通孔内设有第二管体,且在所述第二管体一端设置使第二管体生成负压环境的气动隔膜泵;

8.设有中空的罩体,所述罩体为圆台形,其罩体上端口直径小于下端口直径,且其上端口与第一管体可拆卸连接;

9.沿罩体上方在所述反应筒的侧壁设有供清液流出的出液管;

10.其中,所述盖体和所述反应筒连接为沉淀筒后,所述罩体位于所述反应筒内,且同时位于所述出液管下方;沉淀过程发生在所述罩体下方,沉淀过程中产生的有害气体经罩体上端的第一管体流出,沉淀后产生的清液随着沉淀筒容积的变化从罩体上方的出液管流出,沉淀后产生的固体由气动隔膜泵沿第二管体抽出。

11.进一步,沿第一管体的一径向线在第一管体两侧设置圆形柱体,两个所述圆形柱体的轴线相对设置,且其均位于所述径向线上;在所述罩体上端设有第三管体,且在第三管体上设有与所述圆形柱体活动卡接的卡槽。

12.进一步,所述卡槽为沿第三管体上端口向下贯穿的第三通孔,所述第三通孔为l形。

13.进一步,两个所述第三通孔的弯折方向为相反方向。

14.进一步,在所述盖体下端口设有凸起,且在所述反应筒上端口设有与凸起适配的凹槽。

15.进一步,所述圆形柱体设置在所述进液管上方,两个所述圆形柱体均设置在所述第一管体内侧。

16.本实用新型的有益效果是:本实用新型根据废液固液分离的特点设置了保证分离发生环境的沉淀筒;并根据沉淀后有害气体、清液、固体的分层特点,设置了从上到下依次分布的第一管体、出液管、第二管体;使用后可将盖体、反应筒、罩体分开拆卸,对沉淀筒内部进行清理以及清洗;上述技术特征可以解决焦化行业现用地下槽沉淀或成套的沉淀设备结构复杂、附属设备多、造价高等问题。

附图说明

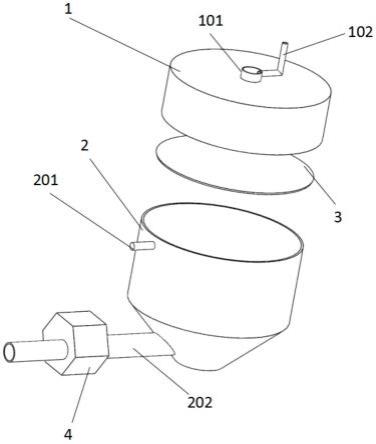

17.图1为本实用新型的整体结构示意图;

18.图2为本实用新型的剖面示意图;

19.图3为本实用新型中又一实施例的结构示意图。

20.其中,1、盖体;101、第一管体;102、进液管;103、凸起;3、罩体;2、反应筒;201、出液管;202、第二管体;203、凹槽;4、气动隔膜泵;10101、圆形柱体;301、第三管体;30101、l形通孔。

具体实施方式

21.下面结合附图和具体实施方式对本实用新型进行详细说明。

22.本实用新型提供了一种脱硫废液沉淀装置,如图1-图2所示,一种脱硫废液沉淀装置,包括:收集废液的沉淀筒,所述沉淀筒为空心的圆台体,其上端直径大于下端直径,且沿一水平线将所述沉淀筒分隔为盖体1和反应筒2,所述盖体1和反应筒2可拆卸连接;

23.所述盖体1的上端设有第一通孔,且在第一通孔内设有第一管体101,在第一管体101侧端设有供废液进入所述沉淀筒的进液管102;

24.所述反应筒2底端设有第二通孔,且在第二通孔内设有与第二管体202,且在所述第二管体202一端设置使第二管体202生成负压环境的气动隔膜泵4;

25.设有中空的罩体3,所述罩体3为圆台形,其罩体3上端口直径小于下端口直径,且其上端口与第一管体101可拆卸连接;

26.沿罩体3上方在所述反应筒2的侧壁设有供清液流出的出液管201;

27.其中,所述盖体1和所述反应筒2连接为沉淀筒后,所述罩体3位于所述反应筒2内,且同时位于所述出液管201下方;沉淀过程发生在所述罩体3下方,沉淀过程中产生的有害气体经罩体3上端的第一管体101流出,沉淀后产生的清液随着沉淀筒容积的变化从罩体3上方的出液管201流出,沉淀后产生的固体由气动隔膜泵4沿第二管体202抽出。

28.具体的,本实用新型根据废液固液分离的特点设置了保证分离发生环境的沉淀筒;并根据沉淀后有害气体、清液、固体的分层特点,设置了从上到下依次分布的第一管体101、出液管201201、第二管体202;使用后可将盖体1、反应筒2、罩体3分开拆卸,对沉淀筒内部进行清理以及清洗;上述技术特征可以解决焦化行业现用地下槽沉淀或成套的沉淀设备结构复杂、附属设备多、造价高等问题。

29.如图2所示,在本实施例中沿第一管体101的一径向线在第一管体101两侧各设置圆形柱体10101,且两个所述圆形柱体10101相对设置,且其轴线均位于所述径向线上;在所

述罩体3上端设有第三管体301,且在第三管体301上设有与所述圆形柱体10101活动卡接的卡槽;所述卡槽为沿第三管体301上端口向下贯穿的第三通孔,所述第三通孔为l形;两个所述第三通孔的弯折方向为相反方向。

30.具体的,由于罩体3为圆锥形,故需要在罩体3的上端设置第三管体301进行其与第一管体101的连接;使用时将l形通孔30101的竖直段对准圆形柱体10101进行第三管体301与第一管体101的套接,在套接完成后,圆形柱体10101位于l形通孔30101的竖直段底部,转动罩体3,使圆形柱体10101进入l形通孔30101的水平段,完成圆形柱体10101的限位卡紧,进而实现罩体3与第一管体101的连接固定。

31.如图1所示,在本实施例中,在所述盖体1下端口设有凸起103,且在所述反应筒2上端口设有与凸起103适配的凹槽203。

32.具体的,由于沉淀筒内设有液体,且同时为了防止液体沿反应筒2和盖体1之间的缝隙溢出,故在所述反应筒2上端口设有凹槽203以及盖体1下端口的凸起103可以起到较好的防溢流作用。

33.如图3所示,在又一实施例中,所述圆形柱体10101设置在所述进液管102上方,两个所述圆形柱体10101均设置在所述第一管体101内侧。

34.具体的,由于进液管102内废液连续进入反应筒2内,若反应筒2内清液不能及时从出液管201201排出,或固体不能及时从第二管体202抽出,罩体3下方的液体则会经第一管体101溢出,同时也不便于有毒气体的排出,故需要将进液通道与排气通道分割;因此将圆形柱体10101设置在进液管102上方,同时增加第三管体301长度满足其连接需求,使废液在进入沉淀筒经第一管体101与第三管体301之间存在的空腔流出,使有害气体经第三管体301内流出。

35.本实用新型在使用时通过盖体1上端的进液管102使废液流入沉淀筒,由于沉淀筒由反应筒2和盖体1组成,且由于第一管体101的长度大于盖体1长度,故罩体3在沉淀筒组装后其位置位于反应筒2内;废液通过第一管体101侧壁的进液管102流入沉淀筒后,首先通过盖体1下方的罩体3流入反应筒2内,并在反应筒2内实现固液分离;在固液分离的过程中产生的有害气体由于罩体3的聚拢作用,使其由第一管体101流出,所以第一管体101的一端可连接一废气筒,并在废弃筒内设有吸附有害气体的吸附剂,避免其排出污染外界空气;由于沉淀过程发生在罩体3下方,同时也由于罩体3位于出液管201201下方,故反应筒2内上方清液则会通过出液管201201流出;由于反应筒2的下端面积小于其上端面积,故反应筒2内固体会在其下端聚集,因此可由气动隔膜泵4沿第二管体202从反应筒2下端抽出固体;使用后可打开盖体1,进行第一管体101与罩体3的拆卸,对沉淀筒内部进行清理以及清洗。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1