一种非金属矿高效分离提纯及深加工装置的制作方法

1.本实用新型属于非金属矿加工技术领域,具体为一种非金属矿高效分离提纯及深加工装置。

背景技术:

2.非金属矿是与金属矿相对而言的,有91种,主要为金刚石、石墨、水晶、刚玉、石棉、云母、石膏、萤石、宝石、玉石、玛瑙、石灰岩、白云岩、石英岩、陶瓷土、耐火粘土、大理岩、花岗岩、盐矿、磷矿等。

3.现有的非金属矿高效分离提纯及深加工装置在进行化学方式提纯工作时,需要添加化学反应剂,添加化学反应剂时,化学反应剂会存积在一起,化学反应剂均匀的混合在装置内需要消耗时间,非金属矿堆积在一起从而无法均匀的与化学反应剂均匀接触,从而降低了分离提纯效率。

技术实现要素:

4.(一)解决的技术问题

5.为了克服现有技术的上述缺陷,本实用新型提供了一种非金属矿高效分离提纯及深加工装置,解决了现有的非金属矿高效分离提纯及深加工装置在进行化学方式提纯工作时,需要添加化学反应剂,添加化学反应剂时,化学反应剂会存积在一起,化学反应剂均匀的混合在装置内需要消耗时间,非金属矿堆积在一起从而无法均匀的与化学反应剂均匀接触,从而降低了分离提纯效率的问题。

6.(二)技术方案

7.为实现上述目的,本实用新型提供如下技术方案:一种非金属矿高效分离提纯及深加工装置,包括装置主体,所述装置主体内壁通过轴承转动连接有旋转筒,所述旋转筒的内壁设置有螺旋桨叶,所述装置主体内壁的上表面与旋转筒内壁的下表面通过轴承转动连接有同一个搅拌轴,所述装置主体的下表面与驱动电机的顶端固定连接,所述驱动电机的输出端与搅拌轴的底端固定连接,所述搅拌轴的外表面与中心齿轮的内壁固定连接,所述旋转筒的下表面与圆形齿框的上表面固定连接,所述装置主体内壁的下表面通过轴承转动连接有三个行星齿轮,三个个行星齿轮的外表面均与圆形齿框的内壁相啮合,三个行星齿轮的外表面均与中心齿轮的外表面相啮合。

8.作为本实用新型的进一步方案:所述装置主体的上表面固定连接有添加筒,所述添加筒的下表面与搅拌轴的顶端通过轴承转动连接,所述添加筒的内壁滑动连接有添加活塞杆。

9.作为本实用新型的进一步方案:所述装置主体的上表面固定连接有两个充气箱,所述充气箱的内壁滑动连接有充气活塞杆,所述充气活塞杆的外表面套接有复位弹簧。

10.作为本实用新型的进一步方案:所述复位弹簧的左右两端分别固定连接在充气箱内壁的左侧面与充气活塞杆的外表面,所述搅拌轴的外表面与椭圆板的内壁固定连接,所

述椭圆板的外表面与两个充气活塞杆相互靠近的一端紧密贴合。

11.作为本实用新型的进一步方案:所述添加筒和两个充气箱的内壁均设置有两个单向阀,所述搅拌轴的外表面通过轴承转动连接有充气板,所述充气板的底端固定连接在装置主体的上表面。

12.作为本实用新型的进一步方案:所述充气箱的左侧面与充气板的外表面通过单向阀固定连接有同一个连接管,所述搅拌轴的外表面开设有两组气孔。

13.(三)有益效果

14.与现有技术相比,本实用新型的有益效果在于:

15.1、该非金属矿高效分离提纯及深加工装置,通过设置有旋转筒、螺旋桨叶、驱动电机、搅拌轴、中心齿轮和行星齿轮,当该分离提纯及深加工装置在使用时,驱动电机通过搅拌轴带动中心齿轮旋转,由于三个行星齿轮的外表面与圆形齿框的内壁和中心齿轮的外表面均啮合,从而会通过圆形齿框和行星齿轮带动旋转筒旋转,且旋转筒旋转的方向与搅拌轴旋转的方向相反,螺旋桨叶会将处于底部的非金属矿石向上传送,提高了对非金属矿石与化学反应剂的搅拌效率,从而提高了非金属矿石分离提纯效率。

16.2、该非金属矿高效分离提纯及深加工装置,通过设置有添加筒、充气箱、充气板、气孔和椭圆板,在向该分离提纯及深加工装置加入化学反应剂时,首先将化学反应剂加入到添加筒内,通过按压添加活塞杆在单向阀的作用下通过下方气孔加入到旋转筒内,驱动电机通过搅拌轴带动椭圆板旋转两侧的充气活塞杆在复位弹簧的作用下左右往复滑动,利用单向阀将空气通过上方气孔进入下方气孔排出到旋转筒内,从而对旋转筒内部的化学反应试剂进行搅拌混合,加快化学反应剂均匀的混合在装置内需要时间。

附图说明

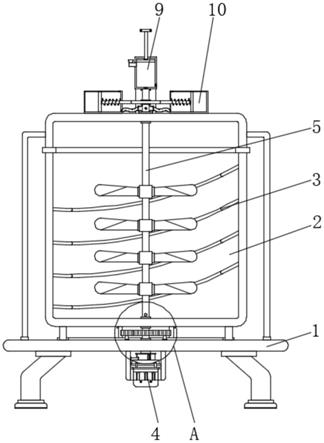

17.图1为本实用新型正视剖面的结构示意图;

18.图2为本实用新型添加筒正视剖面的结构示意图;

19.图3为本实用新型图1中a处放大的结构示意图;

20.图中:1装置主体、2旋转筒、3螺旋桨叶、4驱动电机、5搅拌轴、6圆形齿框、7中心齿轮、8行星齿轮、9添加筒、10充气箱、11添加活塞杆、12充气活塞杆、13复位弹簧、14连接管、15充气板、16气孔、17椭圆板。

具体实施方式

21.下面结合具体实施方式对本专利的技术方案作进一步详细地说明。

22.如图1-3所示,本实用新型提供一种技术方案:一种非金属矿高效分离提纯及深加工装置,包括装置主体1,装置主体1内壁通过轴承转动连接有旋转筒2,旋转筒2的内壁设置有螺旋桨叶3,装置主体1内壁的上表面与旋转筒2内壁的下表面通过轴承转动连接有同一个搅拌轴5,装置主体1的下表面与驱动电机4的顶端固定连接,驱动电机4的输出端与搅拌轴5的底端固定连接,搅拌轴5的外表面与中心齿轮7的内壁固定连接,旋转筒2的下表面与圆形齿框6的上表面固定连接,装置主体1内壁的下表面通过轴承转动连接有三个行星齿轮8,三个个行星齿轮8的外表面均与圆形齿框6的内壁相啮合,三个行星齿轮8的外表面均与中心齿轮7的外表面相啮合,通过设置有旋转筒2、螺旋桨叶3、驱动电机4、搅拌轴5、中心齿

轮7和行星齿轮8,当该分离提纯及深加工装置在使用时,驱动电机4通过搅拌轴5带动中心齿轮7旋转,由于三个行星齿轮8的外表面与圆形齿框6的内壁和中心齿轮7的外表面均啮合,从而会通过圆形齿框6和行星齿轮8带动旋转筒2旋转,且旋转筒2旋转的方向与搅拌轴5旋转的方向相反,螺旋桨叶3会将处于底部的非金属矿石向上传送,提高了对非金属矿石与化学反应剂的搅拌效率,从而提高了非金属矿石分离提纯效率。

23.具体的,如图2所示,装置主体1的上表面固定连接有添加筒9,添加筒9的下表面与搅拌轴5的顶端通过轴承转动连接,添加筒9的内壁滑动连接有添加活塞杆11,装置主体1的上表面固定连接有两个充气箱10,充气箱10的内壁滑动连接有充气活塞杆12,充气活塞杆12的外表面套接有复位弹簧13,复位弹簧13的左右两端分别固定连接在充气箱10内壁的左侧面与充气活塞杆12的外表面,搅拌轴5的外表面与椭圆板17的内壁固定连接,椭圆板17的外表面与两个充气活塞杆12相互靠近的一端紧密贴合,通过设置有添加筒9、充气箱10、充气板15、气孔16和椭圆板17,在向该分离提纯及深加工装置加入化学反应剂时,首先将化学反应剂加入到添加筒9内,通过按压添加活塞杆11在单向阀的作用下通过下方气孔16加入到旋转筒2内,驱动电机4通过搅拌轴5带动椭圆板17旋转两侧的充气活塞杆12在复位弹簧13的作用下左右往复滑动,利用单向阀将空气通过上方气孔16进入下方气孔16排出到旋转筒2内,从而对旋转筒2内部的化学反应试剂进行搅拌混合,加快化学反应剂均匀的混合在装置内需要时间。

24.具体的,如图3所示,添加筒9和两个充气箱10的内壁均设置有两个单向阀,搅拌轴5的外表面通过轴承转动连接有充气板15,充气板15的底端固定连接在装置主体1的上表面,充气箱10的左侧面与充气板15的外表面通过单向阀固定连接有同一个连接管14,搅拌轴5的外表面开设有两组气孔16。

25.本实用新型的工作原理为:

26.s1、当该分离提纯及深加工装置在使用时,驱动电机4通过搅拌轴5带动中心齿轮7旋转,由于三个行星齿轮8的外表面与圆形齿框6的内壁和中心齿轮7的外表面均啮合,从而会通过圆形齿框6和行星齿轮8带动旋转筒2旋转,且旋转筒2旋转的方向与搅拌轴5旋转的方向相反,螺旋桨叶3会将处于底部的非金属矿石向上传送;

27.s2、在向该分离提纯及深加工装置加入化学反应剂时,首先将化学反应剂加入到添加筒9内,通过按压添加活塞杆11在单向阀的作用下通过下方气孔16加入到旋转筒2内,驱动电机4通过搅拌轴5带动椭圆板17旋转两侧的充气活塞杆12在复位弹簧13的作用下左右往复滑动,利用单向阀将空气通过上方气孔16进入下方气孔16排出到旋转筒2内,从而对旋转筒2内部的化学反应试剂进行搅拌混合。

28.在本实用新型的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以通过具体情况理解上述术语在本实用新型中的具体含义。

29.上面对本专利的较佳实施方式作了详细说明,但是本专利并不限于上述实施方式,在本领域的普通技术人员所具备的知识范围内,还可以在不脱离本专利宗旨的前提下作出各种变化。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1