一种适用于处理含高硫尾气的催化氧化催化剂及其制备方法与流程

1.本发明属于催化剂制备技术领域,具体涉一种适用于处理含高硫尾气的的催化氧化催化剂及其制备方法。

背景技术:

2.催化氧化技术目前是主要的治理有机废气的主要技术,尤其是在以萘为原料的苯酐生产装置尤为适合。催化氧化技术在该行业的应用广泛,具有安全性高,稳定性强,去除效率优等突出特点。苯酐生产装置以萘为原料,原料中含有最高800ppm的单质硫及其他硫的化合物,其中的硫化物将全部进入到苯酐生产装置尾气处理系统,经过尾气处理系统后其中的硫及硫化物会被深度氧化成二氧化硫或三氧化硫最终经由其末端的湿法脱硫淋洗塔洗脱下来。由于湿法脱硫装置采用碱液循环法,会产生一部分的循环排除废液,该股废液将会给使用方产生一笔不小的处理费用。

3.而且催化氧化装置主要使用催化氧化型催化剂,催化剂采用贵金属作为主要的活性物质,在一定温度下有高效的处理有机物的能力,能有效减少能耗等优点。但是,催化氧化催化剂中的贵金属对硫、卤素等物质比较敏感,易中毒,减少了催化剂的使用寿命,同时催化剂将高含量的硫化氢、二氧化硫等氧化为三氧化硫,跟水蒸气结合易形成带刺激性味道的酸雾,所以,针对含高硫的有机废气中的催化氧化剂,一方面需优化涂层,增加涂层的硫吸附脱附能力,降低贵金属跟硫分的接触增加催化剂的使用寿命,另一方面,增强催化剂对voc有机组分的氧化能力,最大程度提高voc的去除效率,以使末端湿法脱硫装置的循环排除液中的cod大幅降低,减少废水处理费用。

技术实现要素:

4.本发明针对目前市场上含硫的voc尾气的催化氧化催化剂现有技术的不足,具体涉一种适用于处理含高硫尾气的的催化氧化催化剂及其制备方法。

5.本发明采用的技术方案如下:

6.一种适用于处理含高硫尾气的的催化氧化催化剂,所述催化氧化催化剂覆盖涂层,所述涂层上载量为50-150g/l,涂层中含有贵金属pt、pd,贵金属含量为0.5%-2.5%,涂层中还含有二氧化钛、钼、镁改性的氧化铝以及助剂。

7.进一步的,所述涂层中二氧化钛、钼、镁改性的氧化铝以及助剂的质量比为24:75:1~60:35:5。

8.进一步的,所述二氧化钛为锐钛型二氧化钛。

9.进一步的,所述钼改性的氧化铝中钼与氧化铝的质量比1:99~1:9,所述镁改性的氧化铝中镁与氧化铝的质量比1:99~1:9,其中钼、镁比例为1:1。

10.进一步的,所述载体为陶瓷蜂窝载体或金属蜂窝载体。

11.一种以萘为原料的苯酐产品生产装置的催化氧化尾气处理设备,使用上述任意一种适用于处理含高硫尾气的的催化氧化催化剂。

12.一种适用于处理含高硫尾气的的催化氧化催化剂的制备方法,包括以下步骤:

13.(1)改性氧化铝的制备:称取高比面积的氧化铝90-99份,加入到180-240份的的蒸馏水,搅拌1.5-6h,取钼酸镁1-10份,加入到氧化铝和水的混合物中,继续搅拌2-8h,在150-200℃的温度下烘干后焙烧,焙烧温度为500-700℃,焙烧时间为1.5-4.5h;

14.(2)浆液的制备:将二氧化钛、改性氧化铝按照比例加入到一定比例的蒸馏水中,搅拌2-6h,将助剂滴入到浆液中,将ph调到2-5,然后球磨至浆液d

90

为10-50μm,得到涂层浆液;

15.(3)贵金属的添加:将贵金属加入所述涂层浆液后,搅拌8-20h至浆液的ph稳定0-3,得到贵金属浆液;

16.(4)载体涂覆:取陶瓷蜂窝载体或者预处理过得金属载体,采用定量给浆法给予相应重量的贵金属浆液,采用负压法抽吸将所述贵金属浆液均匀上载在载体上,在100-160℃干燥1~5h,最后将载体在450~550℃条件下焙烧1~5h,得到催化氧化催化剂。

17.进一步的,所述助剂为提前配置的氢氧化钡溶液。

18.进一步的,所述贵金属的添加过程,ph稳定0-3,使用稀硝酸进行调节。

19.进一步的,所述贵金属的添加过程,贵金属为硝酸铂和硝酸钯,所述贵金属的重量占涂层浆液重量的0.5%-2.5%。

20.本发明具有以下优点:

21.(1)本发明采用的二氧化钛是一种高比表面积的多孔材料,比表面积在80m2/g以上,具有良好的抗硫等有毒有害物质的毒化作用,有效提升催化剂的抗硫毒化能力。

22.(2)钼、镁改性的氧化铝是一种高比表面积的多孔材料,比表面积在120m2/g以上,能有效提升催化剂的抗水热老化能力,提升催化剂中贵金属在高温下水热老化的速率。

23.(3)助剂为一种或多种贵金属分散材料,能有效提升催化剂中贵金属的分散度,有效降低催化剂的起燃温度及有效提升催化剂的转化效率。

24.(4)本发明的制备方法简便,易操作,制备的催化剂能够在含硫废气条件下稳定运行,具有较好的处理voc的能力以及较长的使用寿命,且催化剂的制备技术比较成熟,易形成产业化。

具体实施方式

25.下面将结合具体实施例对本发明的技术方案作进一步的说明。

26.实施例1

27.一种适用于能够高效处理含硫挥发性有机物尾气(voc)的催化剂,载体为陶瓷蜂窝载体,体积为3.375l,400目/平方英尺,涂层中有贵金属pt、钼、镁改性的氧化铝、二氧化钛,涂层总涂覆量为100g/l,贵金属pt的负载量为1.06%。

28.制备方法包括如下步骤:

29.(1)钼、镁改性的氧化铝的制备:称取高比面积的氧化铝950g,加入到2000g的蒸馏水中,搅拌2.5h,取钼酸镁50g,加入到氧化铝和水的混合物中,继续搅拌3h,在180℃的温度下烘干后焙烧,焙烧温度为650℃,焙烧时间为2h;

30.(2)浆液的制备:称取484.8g钼、镁改性的氧化铝,484.8g的二氧化钛,加入到2000g的蒸馏水中,搅拌2h,加入一定量的配置的氢氧化钡溶液(固化物为19.8g)作为助剂

滴入到浆液中,将ph调到4左右,然后球磨至浆液d90为25μm,得到涂层浆液;

31.(3)贵金属的添加:将制备好的涂层浆液加入贵金属,贵金属为硝酸铂,重量为含纯铂为10.6g,贵金属加入到浆液中后,搅拌20h至浆液的ph稳定3,如果不满足要求,则需要加入稀硝酸进行调节。

32.(4)载体涂覆:取陶瓷蜂窝载体,体积3.375l,采用定量给浆法给予干重重量的为337.5g的贵金属浆液,采用负压法抽吸将浆液均匀上载在载体上,在140℃干燥4h,最后将载体在550℃条件下焙烧2h,得到成品催化剂a。

33.实施例2

34.一种适用于能够高效处理含硫挥发性有机物尾气(voc)的催化剂,载体为陶瓷蜂窝载体,体积为3.375l,400目/平方英尺,涂层中有贵金属pt、钼、镁改性的氧化铝、二氧化钛,涂层总涂覆量为100g/l,贵金属pt的负载量为1.06%。

35.制备方法包括如下步骤:

36.(1)钼、镁改性的氧化铝的制备:称取高比面积的氧化铝990g,加入到2050g的蒸馏水中,搅拌2.5h,取钼酸镁10g,加入到氧化铝和水的混合物中,继续搅拌3h,在180℃的温度下烘干后焙烧,焙烧温度为650℃,焙烧时间为2h;

37.(2)浆液的制备:称取237.5g钼、镁改性的氧化铝,742.0g的二氧化钛,加入到2000g的蒸馏水中,搅拌2h,加入一定量的配置的氢氧化钡溶液(固化物为9.9g)作为助剂滴入到浆液中,将ph调到4左右,然后球磨至浆液d

90

为25μm,得到涂层浆液;

38.(3)贵金属的添加:将制备好的涂层浆液加入贵金属,贵金属为硝酸铂,重量为含纯铂为10.6g,贵金属加入到浆液中后,搅拌20h至浆液的ph稳定3,如果不满足要求,则需要加入稀硝酸进行调节。

39.(4)载体涂覆:取陶瓷蜂窝载体,体积3.375l,采用定量给浆法给予干重重量的为337.5g的贵金属浆液,采用负压法抽吸将浆液均匀上载在载体上,在140℃干燥4h,最后将载体在550℃条件下焙烧2h,得到成品催化剂b。

40.实施例3

41.一种适用于能够高效处理含硫挥发性有机物尾气(voc)的催化剂,载体为陶瓷蜂窝载体,体积为3.375l,400目/平方英尺,涂层中有贵金属pt、钼、镁改性的氧化铝、二氧化钛,涂层总涂覆量为100g/l,贵金属pt的负载量为1.06%。

42.制备方法包括如下步骤:

43.(1)钼、镁改性的氧化铝的制备:称取高比面积的氧化铝900g,加入到1950g的蒸馏水中,搅拌2.5h,取钼酸镁100g,加入到氧化铝和水的混合物中,继续搅拌3h,在180℃的温度下烘干后焙烧,焙烧温度为650℃,焙烧时间为2h;

44.(2)浆液的制备:称取593.6g钼、镁改性的氧化铝,346.3g的二氧化钛,加入到2000g的蒸馏水中,搅拌2h,加入一定量的配置的氢氧化钡溶液(固化物为49.5g)作为助剂滴入到浆液中,将ph调到4左右,然后球磨至浆液d

90

为25μm,得到涂层浆液;

45.(3)贵金属的添加:将制备好的涂层浆液加入贵金属,贵金属为硝酸铂,重量为含纯铂为10.6g,贵金属加入到浆液中后,搅拌20h至浆液的ph稳定3,如果不满足要求,则需要加入稀硝酸进行调节。

46.(4)载体涂覆:取陶瓷蜂窝载体,体积3.375l,采用定量给浆法给予干重重量的为

337.5g的贵金属浆液,采用负压法抽吸将浆液均匀上载在载体上,在140℃干燥4h,最后将载体在550℃条件下焙烧2h,得到成品催化剂c。

47.实施例4

48.一种适用于能够高效处理含硫挥发性有机物尾气(voc)的催化剂,载体为陶瓷蜂窝载体,体积为3.375l,400目/平方英尺,涂层中有贵金属pt、钼、镁改性的氧化铝、二氧化钛,涂层总涂覆量为100g/l,贵金属pt的负载量为1.06%。

49.制备方法包括如下步骤:

50.(1)钼、镁改性的氧化铝的制备:称取高比面积的氧化铝950g,加入到2000g的蒸馏水中,搅拌2.5h,取钼酸镁50g,加入到氧化铝和水的混合物中,继续搅拌3h,在180℃的温度下烘干后焙烧,焙烧温度为650℃,焙烧时间为2h;

51.(2)浆液的制备:称取477.4g钼、镁改性的氧化铝,477.4g的二氧化钛,加入到2000g的蒸馏水中,搅拌2h,加入一定量的配置的氢氧化钡溶液(固化物为34.6g)作为助剂滴入到浆液中,将ph调到4左右,然后球磨至浆液d

90

为25μm,得到涂层浆液;

52.(3)贵金属的添加:将制备好的涂层浆液加入贵金属,贵金属为硝酸铂,重量为含纯铂为10.6g,贵金属加入到浆液中后,搅拌20h至浆液的ph稳定3,如果不满足要求,则需要加入稀硝酸进行调节。

53.(4)载体涂覆:取陶瓷蜂窝载体,体积3.375l,采用定量给浆法给予干重重量的为337.5g的贵金属浆液,采用负压法抽吸将浆液均匀上载在载体上,在140℃干燥4h,最后将载体在550℃条件下焙烧2h,得到成品催化剂d。

54.性能评价

55.对实施例1-4的催化剂样品a-d进行性能评价:将制备得到的催化剂a-d进行催化氧化有机物(以马来酸为例)的活性评价,同时评价二氧化硫气氛下老化100h后的催化氧化有机物的效率。测试条件如下:2000ppm马来酸,10%o2,5%h2o,平衡气采用n2,反应温度200-500℃,空速30000h-1

。老化条件如下:300ppmso2,5%h2o,老化时间100h,结果见表1。

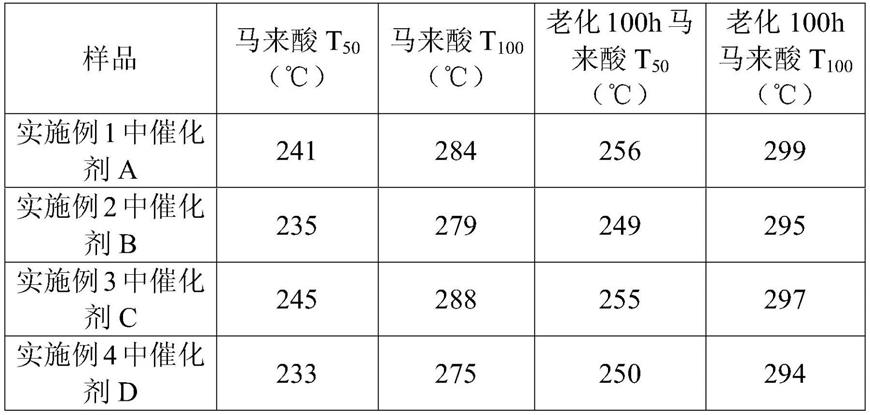

56.表1实施例1-4性能数据

[0057][0058]

由表1可以看出,实施例1~4制备得到的催化剂a-d的t

50

均在250℃以下,t

100

均在300℃以下,具有良好的马来酸催化氧化能力,经过100h的二氧化硫和水蒸气的气氛条件后,性能没有明显的老化,t

50

增加10-20℃,t

100

增加15-20℃,但是在300℃以下能够将马来

酸完全转化。

[0059]

以上所述为本发明的较佳实施例,并非对本发明作任何限制。凡是根据本发明实质对以上实施例所作的任何简单修改、变更以及等效变化,均仍属于本发明技术方案的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1