应用于大型柴油加氢裂化装置的反应进料及高压换热系统的制作方法

本发明属于柴油加氢裂化,特别涉及应用于大型柴油加氢裂化装置的反应进料及高压换热系统。

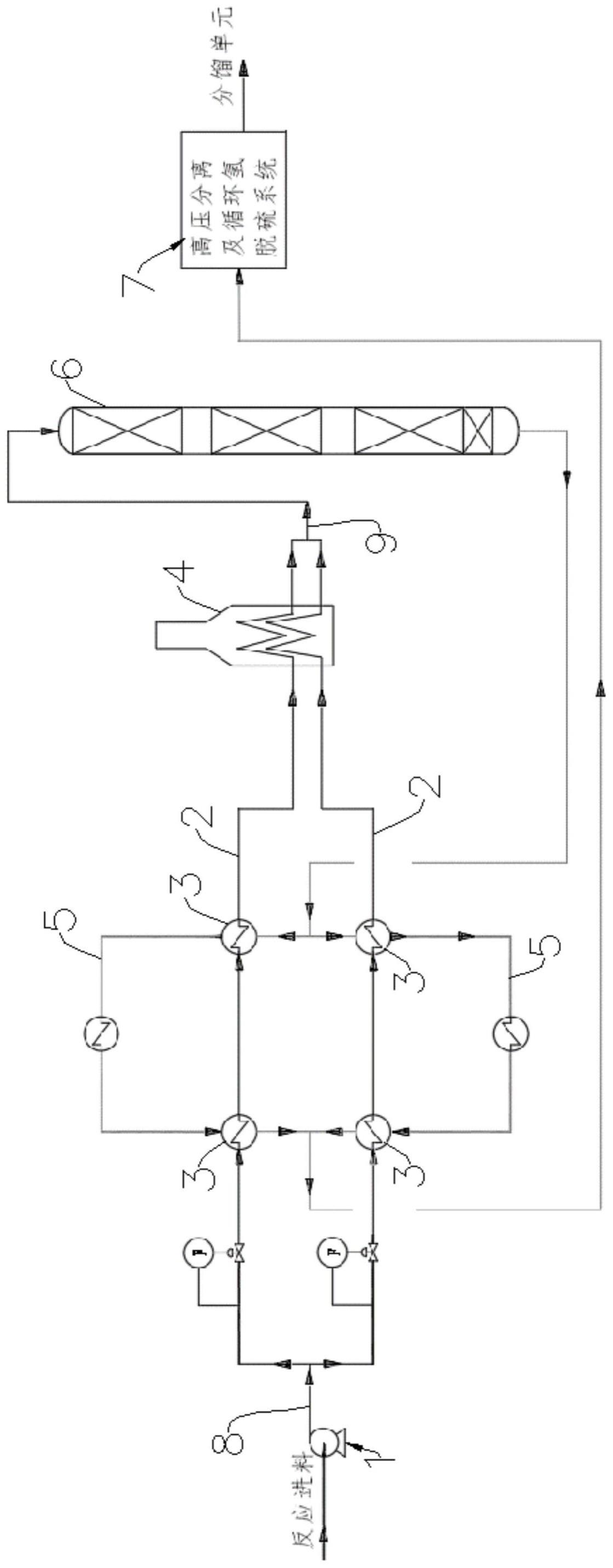

背景技术:

1、近年来,我国炼油产能过剩,柴油需求下降,而市场对化工产品需求旺盛,因此,炼油厂迫切需要炼油向化工转型,柴油加氢裂化装置是促进炼油向化工转型的关键装置。柴油加氢裂化装置主要原料为直馏柴油和二次加工柴油,经过加氢裂化工艺,将柴油最大化转化为重石脑油,为重整提供原料。通过设置柴油加氢裂化装置,降低了化工型炼厂的柴汽比,增加了化工产品产量。千万吨级的炼化一体化项目中均配置了柴油加氢裂化装置,装置最大规模达到400万吨/年,大型化是柴油加氢裂化装置的一个重要特点。

2、常规加氢进料及高换热流程主要有两种,一种是广泛应用在大型蜡油加氢裂化装置的单系列流程(见图1),另外一种是应用在大型渣油加氢装置的双系列流程(见图2)。单系列流程的进料泵、高压换热器、反应进料加热炉、反应器和高压分离及循环氢脱硫系统均为一个系列,原料经一台反应进料泵升压后与反应产物换热,换热后的原料进一步经反应进料加热炉升温至反应温度后,从顶部进入加氢反应器进行加氢脱硫,脱氮,脱金属及加氢裂化反应,反应产物与原料换热后送至高压分离和循环氢脱硫系统。双系列流程通常在反应进料前就分成两个系列,两个系列分别设置独立的反应进料泵、高压换热器、反应进料加热炉、反应器和高压分离和循环氢脱硫系统。

3、加氢装置的高压换热器通常采用螺纹锁紧环换热器,目前,工业化的螺纹锁紧环换热器的最大尺寸为φ1900mm,已达到制造极限,大型炼化一体化项目的柴油加氢裂化装置规模较大,单段一次通过工艺装置规模已达到400万吨/年,如果采用单系列流程,经核算,现有工业应用的螺纹锁紧环换热器尺寸已无法满足换热要求;如果采用双系列流程,则需要设置两套独立的反应进料泵、高压换热器、反应进料加热炉及反应器,装置占地面积大,流程复杂并且大大增加了高压设备、管线及仪表的投资

技术实现思路

1、鉴于上述问题,提出了本发明以便提供一种克服上述问题或者至少部分地解决上述问题的应用于大型柴油加氢裂化装置的反应进料及高压换热系统。

2、本发明实施例提供了一种应用于大型柴油加氢裂化装置的反应进料及高压换热系统,所述系统包括:

3、进料单元,用以提供反应原料;

4、至少一组原料换热管线组,至少一组所述原料换热管线组通过拆分过渡管线与所述进料单元连通,各所述原料换热管线组相互并联,所述原料换热管线组包括一对并联的原料换热管线;所述原料换热管线安装有一组换热器组,用以实现反应原料和反应产物的换热,所述换热器组至少包括一个换热器,至少一个所述换热器的冷流通道与所述换热管线串联连通;

5、加热炉,用以加热所述换热管线中的反应原料;

6、反应器,用以将柴油进行加氢裂化,所述反应器的入口端通过合并过渡管线与并联的所述换热管线连通;

7、至少一组产物换热管线组;至少一组所述产物换热管线组与所述反应器连通,各所述产物换热管线组相互并联,所述产物换热管线组包括一对并联的产物换热管线;所述产物换热管线与同组的所述换热器的热流通道串联连通;

8、后处理单元,所述后处理单元与所述产物换热管线组连通。

9、可选的,所述拆分过渡管线为直管线,所述合并过渡管线为直管线。

10、可选的,各组所述原料换热管线组均对称布置,所述原料换热管线组的两原料换热管线对称设置。

11、可选的,所述后处理单元包括依次连接的高压分离及循环氢脱硫系统和分馏单元。

12、可选的,同组的任意两相邻所述换热器间的产物换热管线安装有附加换热器,用以对反应产物进行加热。

13、可选的,所述系统包括:

14、进料单元,用以提供反应原料;

15、一组原料换热管线组,所述原料换热管线组通过拆分过渡管线与所述进料单元连通,所述原料换热管线组包括一对并联的原料换热管线;所述原料换热管线安装有一组换热器组,用以实现反应原料和反应产物的换热,所述换热器组至少包括一个换热器,至少一个所述换热器的冷流通道与所述换热管线串联连通;

16、加热炉,用以加热所述换热管线中的反应原料;

17、反应器,用以将柴油进行加氢裂化,所述反应器的入口端通过合并过渡管线与并联的所述换热管线连通;

18、一组产物换热管线组;所述产物换热管线组与所述反应器连通,所述产物换热管线组包括一对并联的产物换热管线;所述产物换热管线与同组的所述换热器的热流通道串联连通;

19、后处理单元,所述后处理单元与所述产物换热管线组连通。

20、可选的,所述加热炉为双炉膛加热炉。

21、可选的,所述系统包括:

22、进料单元,用以提供反应原料;

23、一组原料换热管线组,所述原料换热管线组通过拆分过渡管线与所述进料单元连通,所述原料换热管线组包括一对并联的原料换热管线;所述原料换热管线安装有一组换热器组,用以实现反应原料和反应产物的换热,所述换热器组包括两个换热器,两个所述换热器的冷流通道与所述换热管线串联连通;

24、加热炉,用以加热所述换热管线中的反应原料;

25、反应器,用以将柴油进行加氢裂化,所述反应器的入口端通过合并过渡管线与并联的所述换热管线连通;

26、一组产物换热管线组;所述产物换热管线组与所述反应器连通,所述产物换热管线组包括一对并联的产物换热管线;所述产物换热管线与同组的所述换热器的热流通道串联连通;

27、后处理单元,所述后处理单元与所述产物换热管线组连通。

28、可选的,同组的两相邻所述换热器间的产物换热管线安装有附加换热器,所述附加换热器用以完成反应产物和汽提塔进料的换热。

29、可选的,所述进料单元包括主进料泵和备用进料泵,所述主进料泵和备用进料泵能相互切换。

30、本发明实施例中的一个或多个技术方案,至少具有如下技术效果或优点:

31、本发明实施例提供的应用于大型柴油加氢裂化装置的反应进料及高压换热系统,系统包括:进料单元,用以提供反应原料;至少一组原料换热管线组,至少一组所述原料换热管线组通过拆分过渡管线与所述进料单元连通,各所述原料换热管线组相互并联,所述原料换热管线组包括一对并联的原料换热管线;所述原料换热管线安装有一组换热器组,用以实现反应原料和反应产物的换热,所述换热器组至少包括一个换热器,至少一个所述换热器的冷流通道与所述换热管线串联连通;加热炉,用以加热所述换热管线中的反应原料;反应器,用以将柴油进行加氢裂化,所述反应器的入口端通过合并过渡管线与并联的所述换热管线连通;至少一组产物换热管线组;至少一组所述产物换热管线组与所述反应器连通,各所述产物换热管线组相互并联,所述产物换热管线组包括一对并联的产物换热管线;所述产物换热管线与同组的所述换热器的热流通道串联连通;后处理单元,所述后处理单元与所述产物换热管线组连通;通过将反应进料部分采用单系列流程,高压换热部分采用双系列流程,满足大型柴油加氢裂化装置工艺要求,又能尽可能降低高压设备投资并减小装置占地。

32、上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,而可依照说明书的内容予以实施,并且为了让本发明的上述和其它目的、特征和优点能够更明显易懂,以下特举本发明的具体实施方式。

- 还没有人留言评论。精彩留言会获得点赞!