一种点胶涂布装置及其控制装置与控制方法与流程

1.本发明涉及锂电池隔膜制备技术领域,尤其涉及一种点胶涂布装置及其控制装置与控制方法。

背景技术:

2.在电池行业中的隔膜及极片制造领域,卫生包装行业中的透气膜及无纺布制造领域和电子行业中的保护膜的制造领域,均需要利用涂布技术涂布形成非全面覆盖式的涂布层。

3.以电池行业中的隔膜制备为例,由于如今锂电池不仅需要隔膜与电极之间的良好热稳定性与粘接力,而且需要快速充电性能,而通过非全覆盖式涂覆胶层的方式,无聚合物胶点孔洞区域能够实现锂离子的有效传输,提高隔膜的锂离子传导能力,从而提高了锂电池的充放电性能,延长锂电池的循环寿命。

4.现有技术中锂电池隔膜制备通常所采用的非全覆盖式涂覆胶层的技术中,一般包含pvdf(聚偏氟乙烯,一种高度非反应性热塑性含氟聚合物)团聚收缩涂布膜与pvdf“岛状”喷涂膜两种:前者形成的隔膜表面利用pvdf疏水性,通过浆料张力调整把pvdf制成团聚体,浆料接触膜面后迅速收缩,不让其形成连续,由于其通过浆料调整,稳定性很差;后者将pvdf通过高速旋转甩向隔膜,在隔膜表面形成岛状结构从而铆接极片,但是形状不规则;凸点上面的浆料直径受限于凹版辊凹槽的直径,因此若要更改隔膜的点涂直径需要通过更换凹辊的方式来实现;并且凸版辊凸点随着生产使用会产生不同程度的磨损,此时凸点挑取涂布点的体积会减小,如要保持涂布点的大小只能更换凸版辊。因此,现有的锂电池隔膜制备中的非全覆盖式涂覆胶层技术均存在各种问题。

5.如上所述,现有的锂电池隔膜制备所采用的非全覆盖式涂覆胶层,无法精准控制每个胶点的大小、直径和间隔,因此形成的离散形的胶膜层,无论对生产质量的控制以及后续绕卷的质量,都存在影响;而且凸点上面的浆料直径受限于凹版辊凹槽的直径,因此若要更改隔膜的点涂直径需要通过更换凹辊的方式来实现,成本高,时间长;并且凸版辊的凸点长期使用,凸点的直径有会变大,影响隔膜点涂后的效果,磨损达到一定程度更换凸版辊,成本也增加。由此,本技术发明人研究出一种点胶涂布控制方法(并不能认为其完全属于现有技术),可以通过控制装置调节凸版辊与平台背辊的间距,相对应地改变涂布胶料滴的形态,在隔膜表面形成完美的点胶形态,形成平整、大小一致的局部涂布结构;且还可以检测凸点的磨损程度并根据磨损值的不同,调节凸版辊与平台背辊的距离用以弥补点涂的大小,从而实现pvdf均匀“点状”涂布膜。

6.目前,常见的形成非全面覆盖式的涂布层的方法如图1所示:先在网纹辊01的辊面上的凹陷孔洞或沟槽011内布满涂布用胶料,并形成厚度均匀的液膜层;然后,利用凸版辊02上的凸点021在与网纹辊01接触的过程中将液膜层转移到凸点021的转移面上,且在转移过程中,凸点021的转移面与网纹辊01的辊面相切接触;最后,利用平台背辊03挤压凸版辊02上的凸点021的转移面,从将凸点021的转移面上的液膜层转移到从平台背辊03和凸版辊

02之间穿过并沿方向j移动的隔膜04上,从而在隔膜04朝向凸版辊02的一侧形成均匀“点状”的涂布层。

7.本技术发明人发现,采用上述均匀“点状”涂覆隔膜的制备方案,虽然能够在隔膜上形成平整、大小一致的局部涂布结构,然而却只能形成厚度较薄(例如涂布膜的厚度在5μm以下)的液膜层,无法实现涂布膜的厚度较厚(例如涂布膜的厚度在10μm以上)的要求;另外,不同类型的隔膜要求不同液膜厚度,现有方案一般也只能通过更换不同版本的凹版辊来调整点涂的厚度,但采用该方式的成本高,操作繁琐,浪费时间。

技术实现要素:

8.为满足在电池行业、卫生包装行业及电子行业中的涂布膜上制备厚度较厚的涂布层的生产需要,本发明提出一种点胶涂布控制方法:根据涂布要求检测并调整点胶涂布装置所包含凸版辊上的转移凸点与平台背辊的间距;使所述转移凸点的转移端面上包覆的第二涂布胶料滴通过张力差的作用滴覆在涂布膜上,以在所述涂布膜上形成第一涂布胶料滴;所述第一涂布胶料滴的形态与调整后的所述转移凸点与平台背辊的间距相对应。需要强调的是,涂布胶料滴主要是利用其在由两种各自不同材料构成的凸版辊和隔膜的张力差进行转移滴覆,张力差值越大滴覆转移效果越好,本领域技术人员也知晓,涂布胶料滴的自身重力和随着凸版辊的转动所形成的离心力对于其转移滴覆至涂布膜上也起到一定的作用。经实验可知,采用本发明提供的点胶涂布控制方法涂布形成的涂布层的厚度范围为2μm-30μm,相较于现有技术涂布形成的厚度小于5μm的涂布层,涂布形成的涂布层的厚度较大,且厚度控制简单方便。

9.具体的,本发明采用了下列技术方案:

10.驱动所述胶料容纳装置与凸版辊反向转动,使所述转移凸点依次插入到所述容料凹槽内,将所述容料凹槽内的涂布用胶料带出且根据所述涂布用胶料的粘度和张力差的不同形成包覆在所述转移凸点的转移端面上的所述第二涂布胶料滴;

11.根据涂布要求检测并调整所述转移凸点插入到适于容纳涂布用胶料的容料凹槽内的进给量,所述第二涂布胶料滴的形态与调整后的所述进给量相对应,所述容料凹槽设置于所述点胶涂布装置所包含的胶料容纳装置上;

12.根据涂布要求检测并调整点胶涂布装置所包含凸版辊上的转移凸点与平台背辊的间距;使所述转移凸点的转移端面上包覆的第二涂布胶料滴通过张力差的作用滴覆在涂布膜上,以在所述涂布膜上形成第一涂布胶料滴;所述第一涂布胶料滴的形态与调整后的所述转移凸点与平台背辊的间距相对应。

13.进一步地,检测并调整所述转移凸点插入到所述容料凹槽内的进给量过程中,显示并存储所调整进给量的数值。

14.进一步地,检测并调整所述转移凸点与平台背辊的间距的过程中,显示并存储所调整间距的数值。

15.进一步地,检测所述转移凸点的磨损值,根据所述涂布要求以及所述磨损值调整所述转移凸点与平台背辊的间距。

16.进一步地,所述第一涂布胶料滴的形态包括直径和高度中的至少一种。

17.优选地,所述第一涂布胶料滴的形态包括直径和高度中的至少一种;所述第二涂

布胶料滴的粘度在常温下的取值范围为300pa

·

s-15000pa

·

s;所述第一涂布胶料滴的高度为1μm-50μm,直径为50μm-1000μm;所述第一涂布胶料滴滴覆在所述涂布膜上的密度为10%-50%。

18.本发明还提供了上述控制方法的点胶控制装置,主要包括:

19.第一微调平台、第一进给量控制器以及第一驱动控制装置,点胶涂布装置所包含的凸版辊设置于所述第一微调平台;所述第一进给量控制器适于检测所述凸版辊上的转移凸点与平台背辊的间距,并根据涂布要求控制所述第一微调平台移动以调整所述凸版辊上的转移凸点与平台背辊的间距;所述第一驱动控制装置适于控制驱动所述平台背辊相对所述凸版辊作反向转动,带动涂布膜移动,使所述转移凸点的转移端面上包覆的第二涂布胶料滴通过张力差的作用滴覆在所述涂布膜上,以在所述涂布膜上形成第一涂布胶料滴;所述第一涂布胶料滴的形态与调整后的所述转移凸点与平台背辊的间距相对应,所述第一涂布胶料滴的形态包括直径和高度中的至少一种。

20.进一步地,上述点胶控制装置还包括第二微调平台和第二进给量控制器,所述第二进给量控制器适于检测所述转移凸点插入到适于容纳涂布用胶料的容料凹槽内的进给量,并根据涂布要求控制所述第二微调平台调整所述进给量,所述第二涂布胶料滴的形态与调整后的所述进给量相对应,所述容料凹槽设置于所述点胶涂布装置所包含的胶料容纳装置上,所述胶料容纳装置设置于所述第二微调平台。

21.进一步地,上述点胶控制装置还包括第二驱动控制装置,适于控制驱动所述胶料容纳装置与凸版辊反向转动,使所述转移凸点依次插入到所述容料凹槽内,并将所述容料凹槽内的涂布用胶料带出形成包覆在所述转移凸点的转移端面上的所述第二涂布胶料滴。

22.进一步地,上述点胶控制装置还包括第二显示与存储装置,还包括第一显示与存储装置,适于在所述第一进给量控制器检测并调整所述转移凸点与平台背辊的间距的过程中,显示并存储所调整间距的数值。

23.进一步地,上述点胶控制装置还包括第二显示与存储装置,适于在所述第二进给量控制器检测并调整所述转移凸点插入到所述容料凹槽内的进给量过程中,显示并存储所调整进给量的数值;

24.进一步地,上述点胶控制装置还包括磨损检测装置,适于检测所述转移凸点的磨损值,并将所述磨损值发送至所述第一进给量控制器,所述第一进给量控制器根据所述涂布要求以及所述磨损值调整所述转移凸点与平台背辊的间距。

25.优选地,所述第一进给量控制器和第二进给量控制器包括位移传感器和光栅尺,所述第一驱动控制装置和第二驱动控制装置为电机。

26.进一步地,第二微调平台与第二进给量控制器的活动端连接,第一微调平台与第一进给量控制器的活动端连接

27.此外,本技术还提供了包含上述所述点胶涂布控制装置的点胶涂布装置,主要包括:

28.胶料容纳装置、凸版辊、平台背辊以及设置于所述凸版辊与所述平台背辊之间的涂布膜,所述胶料容纳装置上设置有容纳涂布用胶料的容料凹槽,所述凸版辊的辊面上设置有转移凸点,所述转移凸点适于插入所述胶料容纳装置上对应位置处的容料凹槽中转移所述涂布用胶料,形成包覆在所述转移凸点的转移端面上的第二涂布胶料滴,所述平台背

辊适于在所述点胶涂布控制装置的控制下,相对所述胶料容纳装置作反向转动,带动所述涂布膜移动,使所述第二涂布胶料滴滴覆在所述涂布膜上并在所述涂布膜上形成第一涂布胶料滴,所有的第一涂布胶料滴在所述涂布膜上构成非全面覆盖式的涂布层。

29.进一步地,所述容料凹槽的内径d1与转移凸点的直径d2的比值q至少大于1,优选地,q≥1.5情况下能够实现更好的胶料转移效果,所述转移凸点的转移端面为圆形面,该转移端面的直径d2的取值范围为20μm-1mm,且该转移凸点插入到所述容料凹槽中时,所述转移端面与所述容料凹槽的槽底之间的间距l的取值范围为20μm-250μm。

30.优选地,所述胶料容纳装置为凹版辊,所述涂布用胶料的粘度在常温下的取值范围为300pa

·

s-15000pa

·

s。这样,在转移涂布用胶料时,可在转移凸点上形成高度范围为1μm-50μm、直径范围为50μm-1000μm的涂布胶料滴,从而可满足涂布形成厚度较大的涂布层的需要。

31.优选地,所述胶料容纳装置为凹版辊,所述凹版辊的直径为30-150mm,所述凸版辊的直径为50-200mm,所述平台背辊为100-300mm;所述凹版辊、凸版辊和平台背辊的线速度为20-200m/min。

32.优选地,在可通过辊筒或刮刀将所述胶料容纳装置凹版辊上的多余液膜层均匀去除;当采用所述辊筒涂覆时,所述辊筒靠近所述凹版辊的辊面并通过接触挤压方式将所述涂布用多余浆料均匀去除;当采用所述刮刀涂覆时,所述刮刀靠近所述凹版辊的辊面并通过刮擦方式将所述涂布用多余浆料均匀去除。该部分的凹版辊可以改成表面附着力较高的光辊或者毛化辊,通过辊筒或刮刀对辊面上的液膜层进行挤压或刮擦,根据需要通过调整辊筒或刮刀与凹版辊辊面之间的间距来调整涂覆形成的液膜层的厚度,操作简单方便。

33.本发明至少具有下列优点:

34.凸版辊的转移凸点小于直径凹版辊的凹槽直径,且转移凸点和凹槽的间隙可以微调,凸版辊转移凸点插入的深度越深,浆料范围的直径就越大,点涂的直径就越大,点涂不同直径的隔膜就不需要更换凹版辊,只要微调凹版辊与凸版辊的间隙和第一微调平台与平面背辊就能实现隔膜点涂的不同直径,达到兼容产品线。

35.凹版辊与凸版辊两辊安装了位移传感器或者光栅尺,调整的距离可数据化,数据可保存;第一微调平台与平面背辊也安装了位移传感器或者光栅尺,调整的距离可数据化,数据可保存,可追踪;长期使用有磨损,只要调节第一微调平台与平面背辊的间隙来调整点的直径和高度,来弥补转移凸点磨损的偏差。

附图说明

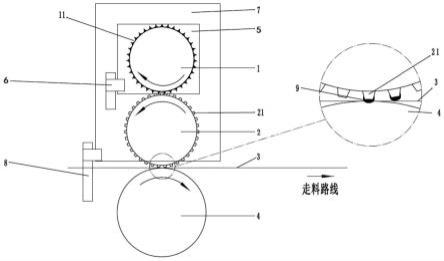

36.图1为现有技术中制备非全面覆盖式的涂布层方法采用的制备装置的示意图;

37.图2为制备的厚度较薄的非全面覆盖式的涂布层的示意图;

38.图3为制备的厚度较厚的非全面覆盖式的涂布层的示意图;

39.图4为包含本点胶控制装置的点胶涂布装置结构示意图;

40.图5为包含本点胶控制装置的点胶涂布装置点涂时的示意图;

41.图6为图4所示的包含点胶控制装置的点胶涂布装置中的转移凸点的结构示意图,其中,图6(a)为母线内凹的锥形台结构的转移凸点的结构示意图;图6(b)为阶梯台结构的转移凸点的结构示意图;图6(c)母线外凸的锥形台结构的转移凸点的结构示意图;

42.图6(d)为锥形台结构转移凸点的结构示意图;

43.图7为图6所示的转移凸点的主视示意图,其中,图7(a)为母线内凹的锥形台结构的转移凸点的主视示意图;图7(b)为阶梯台结构的转移凸点的主视示意图;图7(c)为母线外凸的锥形台结构的转移凸点的主视示意图;图7(d)为锥形台结构的转移凸点的主视示意图;

44.图8为图6所示的转移凸点带有涂布胶料滴时的主视示意图,其中,图8(a)为母线内凹的锥形台结构的转移凸点带有涂布胶料滴的主视示意图;图8(b)为阶梯台结构的转移凸点带有涂布胶料滴时的主视示意图;图8(c)为母线外凸的锥形台结构的转移凸点带有涂布胶料滴时的主视示意图;图8(d)为锥形台结构的转移凸点带有涂布胶料滴时的主视示意图;

45.图9为采用本发明实施例的点胶涂布装置且转移凸点为母线内凹的锥形台结构时制备的涂布层的示意图。

46.图中各编号:01-网纹辊、011-沟槽、02-凸版辊、021-凸点、03-平台背辊、04-隔膜、05-涂布层;

47.1-凹版辊、11-容料凹槽、2-凸版辊、21-转移凸点、3-涂布膜、4-平台背辊、5-第二微调平台、6-第二进给量控制器、7-第一微调平台、8-第一进给量控制器、09-第二涂布胶料滴、9-第一涂布胶料滴;211-转移端面、2101-连接底座、2102-转移凸台。

具体实施方式

48.背景技术中最初研究出的非全覆盖式涂覆隔膜的制备方案主要是借鉴了印刷技术中的技术构思现有锂电行业的隔膜点涂工艺来源于柔性印刷结构,通过凹版辊的凹点带有浆料均匀的传给凸版辊的转移凸点上,凸版辊的转移凸点涂布在隔膜上面。由于印刷必须控制油墨转移过程中的扩散,因此必须凸版辊上的转移凸点比较大,而凹版辊容料凹槽相对较小(行业内的标准通常直径比为4:1以上)。凸版辊的一个转移凸点对应凹版辊多个容料凹槽,因此在转移凸点顶部的涂料非常薄,其转移过程主要以压力转移为主,当转移凸点与隔膜压力过大,涂层受转移凸点挤压会形成环形凹坑等形态;而且转移凸点上面的浆料直径受限于凹版辊的容料凹槽的直径,因此若要更改隔膜的点涂直径需要通过更改凹版辊的方式来实现,成本高,时间长。

49.图2-3分别是研发过程中制备厚度较薄和较厚的涂布层的示意图。如图2所示,采用凸点021进行涂料胶滴涂布时,只能通过凸点021获取少量涂料,涂料胶滴的面积与凸点021的转移面大小一致,因此隔膜04上只能形成的厚度小于10μm涂布层05;如图3所示,由于液膜层是通过压制方式从凸版辊02上转移至隔膜04上的,故液膜层在转移过程中会被压扁,尤其是当液膜层的厚度较大比如超过5μm时,隔膜04上形成如图3所示的中部有凹陷的涂布层05,厚度极难控制甚至无法形成涂布层。

50.需要说明的是,上述点胶涂布方案并不是为公众所熟知的现有技术,只是本技术发明人研发过程中的某一具体实施方式,因此本领域技术人员是不太可能意识到上述技术问题的存在,即上述技术问题的发现对于本领域技术人员来说具有非显而易见性。

51.如前分析,最初研究出的非全覆盖式涂覆隔膜的制备方案中,

52.在涂布过程中,一方面由于凸版辊上的凸点面积远大于网纹辊上的凹陷孔洞或沟

槽的面积,凸版辊的一个转移凸点对应凹版辊多个容料凹槽,因此在凸点顶部的涂料非常薄,其转移过程主要以压力转移为主,涂布胶料滴的形态无法控制为水滴状,依靠液体张力滴覆在隔膜上,当凸点与隔膜压力过大,涂层受凸点挤压会形成环形凹坑等形态。另一方面,凸点上面的浆料直径受限于凹版辊凹槽的直径,因此若要更改隔膜的点涂直径需要通过跟换凹辊的方式来实现,成本高,时间长;又因为凸版辊的凸点长期使用,凸点的直径有会变大,影响隔膜点涂后的效果,且长度磨损达到一定程度需要更换凸版辊,成本也增加。

53.为此,本技术发明人研究出一种点胶涂布控制方法和控制装置,通过进给量控制器调节凸版辊与平台背辊的间距并相对应地改变涂布胶料滴的形态,数据可显示保存,涂布时涂布胶料滴依靠张力差滴覆在隔膜上,涂布胶料滴内部不会产生挤压凹陷;仅调节凸点与平面背辊的间距就可以调整涂布点的直径和高度,来弥补转移凸点磨损的偏差;只需要微调凹版辊与凸版辊的间隙控制转移凸点的插入深度,实现包覆在凸点上不同直径的胶料滴,不需要花费精力去更换凹辊或者凸版辊;

54.本发明实施例以制备锂电池隔膜的点胶涂布为例予以说明,本领域技术人员能够理解的是,本发明的点胶涂布控制装置以及点胶涂布控制方法不仅适用于锂电池隔膜的制备,也同样能适用其他行业(例如卫生包装行业中的透气膜及无纺布制造领域和电子行业中的保护膜的制造领域)中相关膜层的制备。

55.如图4所示,本实施例的点胶涂布控制装置包括:第一微调平台7、第一进给量控制器8、第二微调平台5、第二进给量控制器6、磨损检测装置(图中未示出)以及第一和第二驱动控制装置(图中未示出),第二驱动控制装置适于控制驱动凹版辊1与凸版辊2反向转动,使转移凸点21依次插入到容料凹槽11内,并将容料凹槽11内的涂布用胶料带出形成包覆在转移凸点的转移端面211上的第二涂布胶料滴09;第二进给量控制器6适于检测转移凸点21插入到适于容纳涂布用胶料的容料凹槽11内的进给量,并根据涂布要求控制第二微调平台5调整进给量,第二显示与存储装置(图中未示出)显示并存储所调整进给量的数值,第二涂布胶料滴09的形态与调整后的进给量相对应;容料凹槽11设置于点胶涂布装置所包含的凹版辊1上,凹版辊1设置于第二微调平台5,进给量控制器包括位移传感器和光栅尺。点胶涂布装置所包含的凸版辊2设置于第一微调平台7;磨损检测装置检测转移凸点21的磨损值,并将磨损值发送至第一进给量控制器8,第一进给量控制器8适于检测凸版辊2上的转移凸点21与平台背辊4的间距,并根据涂布要求和磨损程度控制第一微调平台7移动以调整凸版辊2上的转移凸点21与平台背辊4的间距,第一显示与存储装置(图中未示出)显示并存储所调整间距的数值;第一驱动控制装置适于控制驱动平台背辊4相对凸版辊2作反向转动,带动涂布膜3移动,使转移凸点21的转移端面211上包覆的第二涂布胶料滴09通过张力差的作用滴覆在涂布膜3上,以在涂布膜3上形成第一涂布胶料滴9;第一涂布胶料滴9的形态与调整后的转移凸点21与平台背辊4的间距相对应,第一涂布胶料滴9的形态包括直径和高度中的至少一种。

56.本实施例中包含上述包括点胶涂布控制装置的点胶涂布装置,其具体结构包括:凹版辊1、凸版辊2、平台背辊4以及设置于凸版辊2与平台背辊4之间的涂布膜3,凹版辊1上设置有容纳涂布用胶料的容料凹槽11,凸版辊2的辊面上设置有转移凸点21,转移凸点21适于插入凹版辊1上对应位置处的容料凹槽11中转移涂布用胶料,形成包覆在转移凸点21的转移端面211上的第二涂布胶料滴09,平台背辊4适于在点胶涂布控制装置的控制下,相对

凹版辊1作反向转动,带动涂布膜3移动,使第二涂布胶料滴09滴覆在涂布膜3上并在涂布膜3上形成第一涂布胶料滴9,所有的第一涂布胶料滴9在涂布膜3上构成非全面覆盖式的涂布层。

57.优选地,容料凹槽11为圆形凹槽,并在凹版辊1的辊面上均匀分布。在将涂布用胶料涂覆到凹版辊1的辊面上时,可通过挤压或刮擦方式将凹版辊1的辊面上多余的涂布用胶料通过挤压或刮擦去除,在网孔内形成厚度均匀的液膜层(图中未示出)。在凸版辊2和凹版辊1接触的位置处,转移凸点21插入到凹版辊1上对应位置处的容料凹槽11内,这样,在凹版辊1的辊面上涂覆有涂布用胶料时,凸版辊2在与凹版辊1相对反向转动时利用转移凸点21插入到容料凹槽11中将容料凹槽11内的涂布用胶料带出并在转移凸点21的转移端面211处形成球形或椭球形的第二涂布胶料滴09。

58.优选地,凸版辊2上的转移凸点21插入到凹版辊1上的容料凹槽11内转移涂布用胶料时,转移凸点21的转移端面211与容料凹槽11的槽底之间的间距l的取值范围为20-250μm。这样,使用本发明点胶涂布装置在涂布膜上涂布形成非全面覆盖式的涂布层时,可通过调整转移凸点21插入到容料凹槽11中的深度即转移凸点21的转移端面211与容料凹槽11的槽底之间的间距l的取值来调整转移凸点21上形成的第二涂布胶料滴09的高度,该第二涂布胶料滴09的高度指的是第二涂布胶料滴09在沿转移凸点21的中心轴线方向上距离转移凸点21的转移端面211最远处到容料凹槽11槽底的垂直距离,从而可控制第二涂布胶料滴09的形态来调整涂布形成的涂布层的厚度,进而方便涂布操作人员控制涂布形成的涂布层的厚度。优选地,凹版辊1上的容料凹槽11的内径d1与凸版辊2上的转移凸点21的转移端面211的端面直径d2的比值q≥1.5。这样,转移凸点21的转移端面211的端面积远小于容料凹槽11的横截面积,以便于将转移凸点21的转移端面211插入到凹版辊1的容料凹槽11内部,从而利用涂布胶料的张力使涂布胶料附着在转移凸点的转移端面211上并形成球形或椭球形的第二涂布胶料滴09,且该第二涂布胶料滴09在转移过程中不会挤压涂布膜,而是主要通过第二涂布胶料滴09在不同材料构成的凸版辊和涂布膜所形成的张力差作用滴覆到涂布膜上,继而可通过调整涂布用胶料的张力和第二涂布胶料滴09的大小来实现对涂布形成的涂布层的厚度的调整,简单方便。

59.另外,在制造上述点胶涂布装置中的凸版辊2时,可采取机械加工方式在凸版辊2的辊面上加工出转移凸点21,也可以利用激光雕刻装置在包覆在凸版辊2的光辊筒上弹性材料比如橡胶或树脂材料上雕刻形成转移凸点21。当然,采用激光雕刻装置雕刻形成转移凸点21的操作,既可以在将弹性材料包覆在凸版辊2的光辊筒上之前进行,也可以在将弹性材料包覆在凸版辊2的光辊筒上之后进行。

60.如图6、7和8所示,转移凸点21可为母线内凹的锥形台结构、母线外凸的锥形台结构、直母线锥形台结构或阶梯台结构。优选地,转移凸点21的转移端面211为圆形面,且该转移端面211的直径d2的取值范围为20μm-1mm。这样,使用本发明锂电池涂布膜3点胶涂布装置在涂布膜上涂布形成非全面覆盖式的涂布层时,可避免因转移凸点21的转移端面211过小或过大而影响涂布用胶料的转移,方便凹版辊1上的涂布用胶料的转移。当转移凸点21为阶梯台结构时,该转移凸点21包括连接底座2101和转移凸台2102,且转移凸台2102的横截面积小于连接底座2101的横截面积。这样,转移凸点21在转移端面211处的横截面积较小,且转移端面211的转移端面211相较于转移凸点21上的其他部位的横截面面积最小,以便于

在与凹版辊1接触时插入到容料凹槽11中转移凹版辊1上的涂布胶料。优选地,转移凸台2102为圆柱形结构,圆柱形结构的高度h1≤200μm,且圆柱形结构的高度h1与直径d2的比值n≤2.5,连接底座2101为锥形台状结构,这样,设置成圆柱形结构的转移凸台2102的高度h1与直径d2的比值n≤2.5,可避免转移凸点21在转移胶料的过程中因转移凸台2102过于细长而影响转移效果,进而影响后期的涂布效果;另外,连接底座2101设置成锥形台状结构,既可以有效支撑转移凸台2102,又方便制造。进给量控制器用于检测及调制控制凸版辊2与凹版辊1之间的间距,进而调整控制凸版辊2上的转移凸点21插入到凹版辊1上的容料凹槽11内的进给量。优选地,凹版辊1上的容料凹槽11的内径d1与凸版辊2上的转移凸点21的转移端的端面直径d2的比值q≥150%。这样,转移凸点21的转移端的端面积远小于容料凹槽11的横截面积,以便于将转移凸点21的转移端插入到凹版辊1的容料凹槽11内部,从而利用涂布胶料的张力使涂布胶料附着在转移凸点的转移端上并形成球形或椭球形的第二涂布胶料滴09,且该第二涂布胶料滴09在转移过程中不会挤压涂布膜,而是主要通过第二涂布胶料滴09在不同材料构成的凸版辊和涂布膜所形成的张力差作用滴覆到涂布膜上形成第一涂布胶料滴9,继而可通过调整涂布用胶料的张力和第二涂布胶料滴09的大小来实现对涂布形成的涂布层的厚度的调整,简单方便。

61.本发明实施例提供的使用点胶涂布控制方法在涂布膜上涂布形成涂布层时的具体过程:

62.首先,驱动凹版辊1与凸版辊2反向转动,使转移凸点21依次插入到容料凹槽11内,将容料凹槽11内的涂布用胶料带出且由于涂胶粘度和张力差的不同形成包覆在转移凸点21的转移端面211上的第二涂布胶料滴09;

63.其次,根据涂布要求检测并调整转移凸点21插入到适于容纳涂布用胶料的容料凹槽11内的进给量,显示并存储所调整进给量的数值a,第二涂布胶料滴09的直径和高度与调整后的进给量相对应,容料凹槽11设置于点胶涂布装置所包含的凹版辊1上;

64.最后,检测所述转移凸点21的磨损值,根据涂布要求及磨损值检测并调整点胶涂布装置所包含凸版辊2上的转移凸点21与平台背辊4的间距,显示并存储所调整间距的数值b;使转移凸点21的转移端面211上包覆的第二涂布胶料滴09通过张力差的作用滴覆在涂布膜上,以在涂布膜上形成高度1μm-50μm及直径50μm-1000μm的第一涂布胶料滴;第一涂布胶料滴9的直径和高度与调整后的转移凸点21与平台背辊4的间距相对应。

65.图9为采用本发明实施例的点胶涂布装置且转移凸点为母线内凹的锥形台结构时制备的涂布层的示意图。从图9可以看出,转移凸点几乎不接触隔膜(涂布膜),而是主要利用张力差实现第二涂布胶料滴09的转移,在隔膜上形成第一涂布胶料滴9,且形成的第一涂布胶料滴9的形态呈现为近似球形或椭球形液滴。

66.表1为采用现有工艺生产的隔膜与采用本方法生产的隔膜的各参数比对,其中岛状喷涂膜由第四代旋转喷涂生产制备,辊涂收缩膜由第三代满涂收缩生产制备;其中各参数代表的含义:1.面密度越小说明用料越省;2.穿刺强度越高说明强度越好,电池越安全;3.导电率数值越大说明充放电的速度越快;4.面电阻数值越小说明锂离子穿透的越顺畅;5.透气值:单位体积的气体穿过点位面积的隔膜所需时间,时间越短说明越顺畅。

67.表2为两种点涂技术的对比。

68.表1

[0069][0070][0071]

表2

[0072]

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1