一种燃料电池用汽水分离多功能一体化综合装置的制作方法

1.本发明涉及电化学发电装置领域,尤其涉及燃料电池技术领域,特别涉及可再生能源燃料电池用汽水分离多功能一体化综合处理技术领域。

背景技术:

2.燃料电池一直被公认为下一代的清洁能源安全性能最佳的首选,是未来实现环境与人类和谐共处的一大利器之一,鉴于此,有关燃料电池的研究越来越多,也越来越深入;燃料电池依照电解质的不同,分为质子交换膜燃料电池、固体氧化物燃料电池、熔融碳酸盐燃料电池、磷酸燃料电池等。在整个燃料电池系统中,除电堆,汽水分离多功能处理装置,就是燃料电池系统中的另一个重要核心装置。可以说,所有的燃料电池,都是离不开该装置的。

3.目前,在燃料电池系统中,存在的装置配套过多,诸如系统中的燃料补给与配料装置、电池燃料循环液的储供装置、电堆发电生成的co2气液分离处理装置、冷凝水回收的汽水分离处理装置等等。造成燃料电池系统设计过于复杂,系统过于庞大、体积与空间占用过大等等诸多问题,不利于燃料电池系统总效率和经济性的提高。

4.上述燃料电池系统中存在的诸多问题,是目前燃料电池领域技术人员凾需解决的问题。

技术实现要素:

5.本发明的目的在于提供一种燃料电池用汽水分离多功能一体化综合装置,所述的这种燃料电池用汽水分离多功能一体化综合装置要解决现有技术中燃料电池系统装置结构复杂、系统过于庞大、体积与空间占用过大、不利于燃料电池系统总效率提高的技术问题。

6.本发明的一种燃料电池用汽水分离多功能一体化综合装置,包括壳体,壳体内设置有第一工作腔、第二工作腔、第三工作腔、第四工作腔和第五工作腔,第二工作腔设置在第一工作腔的下侧,第三工作腔和第四工作腔设置在第二工作腔的下侧,第三工作腔设置在第四工作腔的右侧,第五工作腔设置在第三工作腔的下侧,第一工作腔的左上侧设置有第一流体进口管,第一工作腔中、第一流体进口管的右方设置有设置有第一捕液器,第一捕液器位于第一流体进口管的轴心延长线上并与第一流体进口管的轴心延长线呈夹角,第一工作腔的右上侧设置有第一气体出口管,第一工作腔中、第一气体出口管的左方在设置有第二捕液器,第二捕液器位于第一气体出口管的轴心延长线上并与第一气体出口管的轴心延长线呈夹角,第一工作腔底部设置有第一多孔板、或者设置有第一多孔板和位于第一多孔板上的汽水隔离渗透膜,第二工作腔通过第一多孔板上的孔与第一工作腔连通,第二工作腔的侧壁上设置有流体管,第二工作腔的左下侧设置有第二流体进口管,第二工作腔的右上侧设置有第二气体出口管,第二气体出口管管径小于气体排气管管径,第二气体出口管与一个出口虹吸

管连接,出口虹吸管的另一端通过三通连接器与第一气体出口管连通,三通连接器具有三个管口,三个管口分别与出口虹吸管、第一气体出口管和外界连通,第二工作腔的左上侧设置有溢流管,溢流管的外侧设置有第一封堵阀,第二工作腔的底部左侧和右侧分别设置有隔板和第二多孔板,所述的隔板的右端向下侧倾斜,第二工作腔通过第二多孔板上的孔与第三工作腔连通,第三工作腔的左侧竖直设置有第三多孔板,第三工作腔通过第三多孔板上的孔与第四工作腔连通,第三工作腔底部与第五工作腔连通,第四工作腔的左下侧设置有燃料出口管,第四工作腔内设置有燃料液位传感器,第五工作腔的底部侧壁中设置有高浓度燃料进口管,在第五工作腔内设置有与高浓度燃料进口管相连的多孔流体喷射管,多孔流体喷射管上设置有多个喷射孔,第五工作腔的底部设置有液体排空出口管,在排空出口管上设置有第二封堵阀。

7.进一步的,所述的第一捕液器的上端连接在第一工作腔顶部或者侧壁。

8.进一步的,所述的第一捕液器与第一流体进口管的轴心之间的角度为10

°

至90

°

。

9.进一步的,所述的第一捕液器为平板、凹凸板或阶梯板。

10.进一步的,所述的第二捕液器连接在第一工作腔的顶部或者侧壁上。

11.进一步的,所述的第二捕液器与第一气体出口管的轴心之间的角度为5

°

至90

°

。

12.进一步的,所述的第一多孔板、第二多孔板、第三多孔板为平板、锥形板或者v型板。

13.进一步的,所述的隔板倾斜的角度为1

°

至45

°

。

14.本发明与现有技术相比,其效果是积极和明显的。本发明不仅结构更加紧凑、简单,体积占用空间更小、质量更轻、功能实现效果好、效率高、经济性更好,且本装置提供给电堆的燃料的浓度稳定性更高,能提高电堆发电的稳定性,并且更加节能、更加环保。同时,本装置具有抗晃动、抗振动、抗倾斜的功能,安全保障性、可靠性好。有益于进一步地提升燃料电池产品的性能;并可进一步扩大燃料电池产品使用范围,提高适用环境的技术可靠稳定能力,更有益于进一步提高清洁能源电池使用的社会效益和经济效益。

附图说明

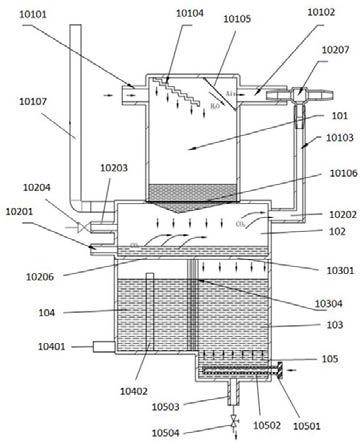

15.图1为本发明的一种燃料电池用汽水分离多功能一体化综合装置的结构示意图。

16.图2为本发明的一种燃料电池用汽水分离多功能一体化综合装置的使用状态示意图。

17.图3为本发明的一种燃料电池用汽水分离多功能一体化综合装置的倾斜状态示意图。

18.图4为本发明的一种燃料电池用汽水分离多功能一体化综合装置的立体示意图。

具体实施方式

19.以下结合附图和实施例对本发明作进一步描述,但本发明并不限制于本实施例,凡是采用本发明的相似结构及其相似变化,均应列入本发明的保护范围。本发明中的上、下、前、后、左、右等方向的使用仅为了描述方便,并非对本发明的技术方案的限制。

20.实施例1

如图1、图2、图3和图4所示,本发明的一种燃料电池用汽水分离多功能一体化综合装置,包括壳体,壳体内设置有第一工作腔101、第二工作腔102、第三工作腔103、第四工作腔104和第五工作腔105,第二工作腔102设置在第一工作腔101的下侧,第三工作腔103和第四工作腔104设置在第二工作腔102的下侧,第三工作腔103设置在第四工作腔104的右侧,第五工作腔105设置在第三工作腔103的下侧,第一工作腔101的左上侧设置有第一流体进口管10101,第一工作腔101中、第一流体进口管10101的右方设置有设置有第一捕液器10104,第一捕液器10104位于第一流体进口管10101的轴心延长线上并与第一流体进口管10101的轴心延长线呈夹角,第一工作腔101的右上侧设置有第一气体出口管10102,第一工作腔101中、第一气体出口管10102的左方在设置有第二捕液器10105,第二捕液器10105位于第一气体出口管10102的轴心延长线上并与第一气体出口管10102的轴心延长线呈夹角,第一工作腔101底部设置有第一多孔板10106、或者设置有第一多孔板10106和位于第一多孔板10106上的汽水隔离渗透膜,汽水隔离渗透膜既能透液、又能阻止蒸汽通过,第二工作腔102通过第一多孔板10106上的通孔与第一工作腔101连通,第二工作腔102的侧壁上设置有流体管10107,在电池启动时通过流体管10107加入液体进入第二工作腔102,方便电池启动,第二工作腔102的左下侧设置有第二流体进口管10201,第二工作腔102的右上侧设置有第二气体出口管10202,第二气体出口管10202管径小于气体排气管10102管径,第二气体出口管10202与一个出口虹吸管10103的一端连接,出口虹吸管10103的另一端通过三通连接器10207与第一气体出口管10102连通,三通连接器10207具有三个管口,三个管口分别与出口虹吸管10103、第一气体出口管10102和外界连通,第二工作腔102的左上侧设置有溢流管10203,溢流管10203的外侧设置有第一封堵阀10204,第二工作腔102的底部左侧和右侧分别设置有隔板10206和第二多孔板10301,所述的隔板10206的右端向下侧倾斜,第二工作腔102通过第二多孔板10301上的孔与第三工作腔103连通,第三工作腔103的左侧竖直设置有第三多孔板10304,第三工作腔103通过第三多孔板10301上的通孔与第四工作腔104连通,第三工作腔103底部与第五工作腔105连通,第四工作腔104的左下侧设置有燃料出口管10401,可与电堆燃料循环泵201管线连接,其管口位置,根据需要确定;第四工作腔104内设置有燃料液位传感器10402,第五工作腔105的底部侧壁中设置有高浓度燃料进口管10501,可与高浓度燃料供给泵205连接,高浓度燃料供给泵205与高浓度燃料供给装置206连接,在第五工作腔105内设置有与高浓度燃料进口管10501相连的多孔流体喷射管10502,多孔流体喷射管10502上设置有多个喷射孔,第五工作腔105的底部设置有液体排空出口管10503,在排空出口管10503上设置有第二封堵阀10504。

21.进一步的,所述的第一捕液器10104的上端连接在第一工作腔101顶部或者侧壁。

22.进一步的,所述的第一捕液器10104与第一流体进口管10101的轴心之间的角度为10

°

至90

°

。

23.进一步的,所述的第一捕液器10104为平板、凹凸板或阶梯板。凹凸板为板上具有凹陷和凸起结构,阶梯板为板上具有阶梯状结构。

24.进一步的,所述的第二捕液器10105连接在第一工作腔101的顶部或者侧壁上。

25.进一步的,所述的第二捕液器与第一气体出口管10102的轴心之间的角度为5

°

至

90

°

。

26.进一步的,所述的第一多孔板10106、第二多孔板10301、第三多孔板10304为平板、锥形板或者v型板。

27.进一步的,所述的隔板10206倾斜的角度为1

°

至45

°

。

28.具体的,第一腔体101、第二腔体102、第三腔体103、第四腔体104和第五腔体105的主体几何形状,可以是圆形或方形或多棱形等各种形状,但其腔体的体积尺寸,是远大于或等于1.5倍以上进口混合流体的体积流量的。

29.所述的第一多孔板10106、第二多孔板10301、第三多孔板10304和多孔流体喷射管10502上的孔径在0.01mm至4mm间选取。

30.所述的第三多孔板10304与隔板10206可以是一个整体的板,其板外形可以是平板、v形或w形板。

31.本实施例的工作原理:本发明主要用于对燃料电池系统的汽/气/水分离处理、冷凝水回收回用/燃料汽燃料的回收/废气排放处理、燃料浓度保持与配料处理、循环燃料液供给处理、蒸汽燃料回收处理等,是一种将多功能集于一身、一体的高效节能综合装置。

32.第一工作腔101具有汽/气/水分离与液体收集功能,第二工作腔102具有co2气/燃料分离/燃料蒸汽喷淋回收与冷凝水收集回用功能,第三工作腔103具有两个并排的燃料蒸汽喷淋回收/燃料浓度保持与浓度配混功能,第四工作腔104具有电堆燃料储供保障稳定功能,第五工作腔105具有燃料浓度配给功能。

33.本装置功能实现的工艺技术流程、路径及功能处理方式:1、第一工作腔101具有汽/气/水分离和液体收集功能,其工作原理:第一工作腔101用来将电堆阴极202输送来的混合流体中的蒸汽、余气和冷凝水进行分离处理,以及蒸汽冷凝水收集;对分离出来的水和冷凝水输入到第二工作腔102进行回用;将分离出来其余的余气(汽)(空气未在阴极反应o2/n2等气体)和未被完全冷凝的剩余蒸汽排出腔外。

34.来自电堆阴极202输送来的汽/气/水高温混合流体,主要以气态为主,且温度较高。第一工作腔101的具体工作过程:由于第一工作腔101的体积容量设置,远大于高温混合流体的体积流量。根据能量守恒定律和质量守恒定律,高温混合流体进腔后,会迅速被闪蒸和出现降温,将高温气态流体中的余气和冷凝水从高温蒸汽中分离出来;被分离出来的水,在重力作用下,沉降至腔底;同时,在迅速降温作用下,混合流体中部分蒸汽,也被冷凝成冷凝水,一同沉降至腔底。对被分离出来的不易溶于水的气体(如:o2/n2等),在流体压力作用下,直接流向第一工作腔101的出气管10102。

35.然后,混合流体在进入第一工作腔101时,触碰到第一捕液器10104,混合流体中携带的绝大部分液态水及部分从蒸汽里被冷凝出来的冷凝水被第一捕液器10104捕获,被捕获的液态水,在重力作用下,会沿着第一捕液器10104表面流淌进入腔底。

36.然后,未被分离的少部分水蒸汽,在流体压力作用下,在被送到气体出腔口10102时,在出腔前,水蒸汽触碰第二捕液器10105,少部分水蒸汽和被夹裹的少量蒸汽冷凝水被第二捕液器10105二次捕获;被二次捕获的冷凝水,顺着第二捕液器10105流入第一工作腔

101的腔底。

37.然后,第一工作腔101分离收集的液态水,落入第一工作腔101腔底,通过第一多孔板10106进入第二工作腔102。透水器可以阻拦蒸汽/气体进入第二工作腔102。

38.第一工作腔101的特点是:处理工艺、结构简单,汽/气/水分离迅速、液态水收集效果好、分离效率高。

39.2、第二工作腔102具有co2气/燃料分离/燃料蒸汽喷淋回收与冷凝水收集回用的功能,第二工作腔102首先将来自电堆阳极203输送来的经电化学反应后的混合流体中的co2与燃料循环液进行分离;对分离出来的燃料循环液,汇同上侧第一工作腔101输送来的液体水,一起输入至下侧的第三工作腔103;分离出来的co2气体及少量蒸汽通过虹吸出口管10202排出腔外。同时,对混合流体在co2/燃料循环液分离过程中挥发出来的燃料蒸汽,进行喷淋吸附和回收。

40.第二工作腔102的具体工作过程:来自电堆阳极203输送过来的co2气/燃料循环流体,是气液混合态流体。

41.为实现对混合流体中co2气体与燃料循环液的分离,是这样实现的:co2气体具有不易溶于水的特性,第二工作腔102设置的体积容量,远大于混合流体进入腔体的体积流量,且流体流淌比表面积相对较大。根据能量守恒定律,当co2气/燃料循环液混合流体从第二流体进口管10201进入第二工作腔102后,流体迅速被闪蒸降压;流体在闪蒸降压加上较大比表面积共同作用下,流体中的co2气体,会迅速从混合流体中被分离与溢出液外;从混合流体中溢出的co2气体,流向co2第二气体出口管10202,并通过出口虹吸管10103和三通连接器10207快速排出第二工作腔102腔外。

42.co2气体被排出第二工作腔102外,是这样实现的:由于第二气体出口管10202通过三通连接器10207与气体排气管10102相通,且第二气体出口管10202管径远小于第一气体出口管10102管径。同时,由于第一工作腔101的外排气体流量、流速,远大于被分离出来co2气量、流速,因此气体排气管10102会对第二气体出口管10202产生虹吸现象,co2气体就通过虹吸作用与第一工作腔101的外排气体从三通连接器10207一同被排出腔外。

43.然后,co2气体在迅速与燃料循环液分离处理的同时,燃料循环液流体中少量的燃料,也会以燃料蒸汽的形式蒸发出来,但是被蒸发出来的蒸汽流体,在流过第一多孔板10106喷淋下来的喷淋水时,又被喷淋水吸附和回收,重新返回燃料循环液中。

44.然后,分离处理后的燃料循环液的液体,与从上部第一工作腔101喷淋下来的水溶液,将沿着腔底部倾斜的隔板10206,流向第二多孔板10301,再流入第三工作腔103。

45.受环境温度、湿度及系统散热器设置的额定散热功率影响,在不同季节、不同环境下,第一工作腔101通过对汽/气/水分离、收集到的液态水量,是不可能相同的。在保证电堆207循环液正常补充用水量的条件下,本发明在第二工作腔102上还设置了液量调节与控制的溢流管10203和溢流管阀10204。当系统出现过高液位时,对超出正常保持液位的液体,可通过溢流管10203和溢流管阀10204的控制,被排出第二工作腔102外。在正常使用液位范围时,溢流管10203和溢流管阀10204是处于关闭状态的。

46.第二工作腔102的特点是:混合流体气液分离处理工艺、处理结构简洁、简单;分离效果好、速度快、效率高;而且燃料浪费及损失量极少,燃料循环利用率高。

47.3、第三工作腔103具有燃料蒸汽喷淋回收/燃料浓度保持与浓度配混的功能,其工

作原理及特点:来自第二工作腔102输送入进腔的混合流体,主要以液态流体为主,且经发电后的混合流体的燃料浓度是逐渐降低的。当燃料浓度降低到一定程度时,必须及时补充高浓度燃料,以维持电堆207发电性能保持相对稳定。

48.第三工作腔103用来处理来自第二工作腔102输送来的回流燃料循环液/液态水混合液与底部第五工作腔105输送来的高浓度燃料,进行浓度保持的混配处理;并对浓度混配后的燃料循环液,通过第三多孔板10304,输送给第四工作腔104。同时,浓度流体混配过程而挥发出来的燃料蒸汽被第二多孔板10301喷淋出来的冷凝水吸附和进一步回收。

49.第三工作腔103的具体工作过程:由于进入第二工作腔102的混合流体,是来自电堆阳极203回流来的具有一定燃料浓度的燃料循环液,与来自第一工作腔101的液态水的混合液。第三工作腔103需对两股浓度不同混合流体,进行混合与浓度均衡化扩散处理。两种流体被回流一起后,通过对两种流体进行燃料浓度相互渗透的混合处理后,通过第三多孔板10304,输送给第四工作腔104,再通过燃料出口管10401供给电堆207发电使用。

50.当来自第二工作腔102的混合液燃料浓度降低到一定浓度后,第四工作腔104还需输送对第五工作腔105输送补充来的高浓度燃料,形成对三种流体,进行燃料浓度的均衡化混合。由于三种流体的密度是不同的,尤其来自第五工作腔105来的高浓度燃料液的密度较低,来自第二工作腔102的混合流体密度比高浓度燃料液密度大,他们会产生相互对流,与浓度相互扩散,可完成燃料浓度保持与浓度配混均匀化的工作。

51.进一步,第三工作腔103在流体燃料浓度配混过程中,由于流体的整体温度相对较高,少部分燃料会产生挥发并形成蒸汽。但是,由于第二工作腔102的混合流体进入第三工作腔103是通过第二多孔板10301喷淋,因此燃料蒸汽会被喷淋液吸附回收,又被返回到混合流体中。

52.第三工作腔103的特点是:浓度处理工艺结构简单、浓度混液效果好、燃料浪费低。

53.4、第四工作腔104具有保障电堆207燃料储供稳定的功能,其工作原理及特点:第四工作腔104用于进一步处理和储存来自第三工作腔103输送来的燃料循环液,让其燃料循环液的浓度进一步均匀化地扩散处理和消除浓度分层现象及存储,并将其浓度均匀的燃料循环液通过第四工作腔104的出口管10401,并由系统的燃料循环泵201输送给电堆207,用于发电使用。

54.第四工作腔104的具体工作过程:由于第三工作腔103输送来的配混液流体,通过第三多孔板10304以动态输送形式进入第四工作腔104,因此,按照流体连通器原理,第三工作腔103和第四工作腔104的液位始终是相同的。这样,流体内的燃料浓度,通过在第三工作腔103上下浓度的对流、动态扩散的混合,又同时横向扩散输送给第四工作腔104,第四工作腔104会对燃料浓度进行进一步的扩散和浓度均匀性混合。

55.来自第三工作腔103横向输送到第四工作腔104的流体,尤其在高浓度燃料补充时,在短时间里,流体常常会出现一定程度的燃料液浓度波动、浓度分层的不均匀现象,而对电堆207性能或多或少产生影响。本发明可解决上述问题:由于本发明的第四工作腔104与第三工作腔103通过第三多孔板10304相隔,所以第四工作腔104对燃料浓度进一步的均

匀化混合工作中的强度,相比第三工作腔103对燃料浓度动态的上下对流、扩散浓度配混的强度小很多,所以,第四工作腔104在燃料浓度进一步均匀化配混工作,受第三工作腔103的浓度波动影响强度相对较小。因此,通过第四工作腔104对燃料液浓度的这种缓冲性的进一步浓度配混,对电堆207输送的燃料循环液浓度变化而可能产生的冲击可大大地降低,可为维护电堆207性能的稳定,提供进一步保驾护航作用。

56.然后,第四工作腔104将二次燃料浓度处理的燃料循环液通过燃料循环液的出口管10401送进电堆207发电。

57.然后,由于第四工作腔104的液体,是以第三多孔板10304的形式与第三工作腔103连通,因此不但可增大装置对燃料混合液储存的需求量,减少系统对燃料循环液容量需求量的体积,而且还可防止装置发生倾斜或剧烈晃动,降低腔体内液体产生外倾、外泄及泄漏的风险,增强本装置的防外倾、外泄及泄漏功能。

58.第四工作腔104的特点是:处理工艺效果好,工艺、结构简单,二次处理的燃料循环液均匀,可防止和降低对电堆207的性能冲击,使本装置的防外倾、外泄及泄露功能增强。

59.5、第五工作腔105具有燃料浓度配给功能,其工作原理及特点:第五工作腔105用来处理来自高浓度燃料供给泵205输送来的高浓度流体燃料,进行再度配送处理,对配送处理的高浓度流体燃料,直接通过第五工作腔105输送给第三工作腔103。

60.第五工作腔105实现高浓度液燃料与燃料循环液浓度的快速混合、快速扩散的具体工作过程:来自高浓度燃料供给泵205输送来的高浓度燃料,通过在多孔流体喷射管10502以多孔喷射的形式均匀进入浓度混合第三工作腔103,通过多孔流体喷射管10502的喷射,可加速高浓度燃料流体与第三工作腔103内的燃料循环液,实现快速浓度混合、快速浓度对流、快速浓度的扩散,可以有效地提高装置对燃料浓度配混的工作效率。

61.第五工作腔105底部的液体排空出口管10503,可根据客户在燃料电池在寒冷季节使用过程中或用户的需要,燃料电池因为长久停机、备用或其他许多不确定的原因,需停机搁置与存放时,可以通过排空出口管10503对装置内液体进行排空处理,从而保护燃料电池不被损坏,不影响燃料电池的正常使用。

62.进一步,由于本发明的整个装置结构,自上而下的各个功能腔体的液体,都是相通的,且均没有排液死角结构性问题。所以,在需要时,可以通过打开常闭的封堵阀10504,直接将装置内的液体,通过排空出口管10503,将全部液体排出装置外。

63.第五工作腔105的特点是:燃料浓度配混效果好、工艺、结构简单,燃料配混效率高,同时,装置液体排空设置科学、合理。

64.6、本发明对装置内的液体,具有抗晃、抗震动、抗倾斜、抗外溢的功能,其工作原理及特点是:由于本发明装置,除与外界连通的外排气出口接管外,整体结构都是封闭系统结构;同时,装置内自上而下设置的各个腔体的液体流动,都是互连互通的连通器,即各个多孔板;同时,液体也没有自由流动的死区;如图3所示,当本装置在外界力作用下,发生晃动或震动或倾斜时,本装置内的流动液体经过各个多孔板,就会产生对产生晃动或震动的液体,形成液体的阻尼,可有效防止

各腔内的液体,在发生剧烈晃动或震动或倾斜时,发生外溅、外溢、外倾泄,而对装置的正常工作产生不利的影响。

65.本发明的有益效果是:通过本发明实现功能的工作原理可知,本发明不仅结构更加紧凑、简单,体积占用空间更小、质量更轻、功能实现效果好、效率高、经济性更好,且装置提供给电堆207燃料的浓度稳定性更高,能提高电堆207发电的稳定性,并且更加节能、更加环保。同时,本装置具有抗晃动、抗振动、抗倾斜的功能,安全保障性、可靠性好。有益于进一步地提升燃料电池产品的性能;并可进一步扩大和满足燃料电池产品使用与适用环境的市场,更有益于进一步提高清洁能源电池使用的社会效益和经济效益。

66.本发明的气/汽/液/主体分离工艺处理与工艺结构,是采用闪蒸+捕液器+喷淋等更简洁的处理工艺技术,其功能实现的技术路径、技术方法,与现有技术相比,本发明不仅结构更紧凑、更简单、更简洁,而且,气/汽/液/分离与回收和处理效果、效率、环保性还更高,经济性更好;并且,本发明对co2废气的技术分离与排放处理技术、燃料/水的再回收与再利用的技术、燃料浓度保持与稳定电堆207性能技术等,与现有技术相比,更节能、更环保;同时,本发明的防溢、防倾、防振安全性能,不但可进一步提升燃料电池的安全可靠性,而且还具有适用不同环境使用的更强适应能力。

67.本发明不仅为燃料电池向便携、更加小型化发展,能够提供更好的技术实现可能,而且,还为燃料电池向大型化技术发展,也可奠定更好的技术发挥空间。本发明的社会效益与经济效益较好,可促使燃料电池产品在市场的适用范围更大,提供更广阔的市场发展空间。

68.具体的,本实施例中的第一捕液器10104、第二捕液器10105、多孔板、透水器、三通连接器10207、封堵阀、高浓度燃料供给泵205、高浓度燃料供给装置206、电堆207、电堆阴极202、电堆阳极203等均采用现有技术中的公知方案,本领域技术人员均已了解,在此不再赘述。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1