一种生物质灰制备焦油催化裂解重整制氢并吸附二氧化碳双功能催化剂的方法

1.本发明涉及的是环境保护与环境催化领域,具体涉及一种适合于焦油催化裂解重整制氢并吸附co2的生物质灰基ldh催化剂及其制备方法。

背景技术:

2.为了应对日益突出的能源危机和气候变化,生物质能源作为一种可再生能源被世界各国高度重视。生物质热解气化技术是生物质能利用方面的重要技术之一,具有规模可控、清洁高效、投资小的优势。然而,在生物质热解气化过程中会产生大量焦油,严重堵塞、腐蚀和损害设备,不利于生物质热解设备的稳定高效运行。焦油的主要成分为碳氢有机物,例如甲苯、苯酚等,目前主要通过催化裂解重整反应分解为ch4、co、co2和h2等小分子化合物,从而实现焦油向清洁能源—氢气的催化转化,减少生物质气化过程中存在的堵塞、腐蚀等问题。

3.焦油催化裂解重整反应的技术核心在于催化剂,其中以al2o3为载体的ni 基催化剂的应用最为广泛,然而在使用过程中容易因积碳而失活,严重影响了焦油催化裂解重整的稳定性。同时,在焦油裂解重整过程中会排放的大量的co2,制约了焦油催化裂解重整制氢技术的推广应用。因此,亟待开发一种抗积碳能力强、能够有效吸附co2的焦油催化裂解重整制氢催化剂。

4.公开号为cn101172232a、cn101181685a的中国专利申请采用坡缕石、天然橄榄石为载体,负载氧化镍、氧化铁和氧化钾来制备生物质焦油重整制氢催化剂。由于使用了天然矿石作为载体,有一定的机械强度和耐磨性,但是坡缕石和橄榄石焙烧后载体的比表面积较小,活性组分和载体结合力差,催化剂容易积碳。

5.层状双金属氢氧化物(ldh),化学通式为其中m

2+

、m

3+

分别为2价和3价金属阳离子,a

n-为层间阴离子。ldh具有吸附选择性高、吸附容量大、脱附性能好、比表面积大等特点,以其作为焦油催化裂解重整催化剂载体材料,可有效促进ni的分散,提高催化剂的抗积碳能力及co2吸附能力。

6.公开号为cn109107526a中国专利申请通过碱熔融处理热电厂粉煤灰,并通过外加镁源制备得到镁铝基ldh。合成的ldh具有较大的比表面积以及较强的吸附能力,然而由于粉煤灰本身活性较低,活化过程涉及高温煅烧,导致整体工艺耗能较高,并且粉煤灰中的mg

2+

含量较低,需要额外添加镁盐来调节镁铝比。

技术实现要素:

7.本发明的目的在于克服现有技术的不足,提供一种廉价、环保、高效的以生物质灰基ldh为载体的生物质焦油催化裂解重整制氢并吸附co2的双功能催化剂及其制备方法。

8.生物质灰是生物质燃烧发电产生的主要固体废弃物,富含al、mg等元素,总含量可达15%以上,且镁铝比约在0.7~1.1之间,是一种良好的ldh合成原料,将生物质灰基ldh用

作ni基催化剂的载体不仅能够改善ni基催化剂的活性,还能够提高生物质灰的资源化利用率。

9.根据本发明的一方面,本发明提供了一种以生物质灰基ldh为载体的生物质焦油催化裂解重整制氢并吸附co2的双功能催化剂的制备方法,该方法包括: (1)将生物质灰与强酸溶液按照一定固液比混合,并于反应釜中进行水热反应,提取生物质灰中的al

3+

、mg

2+

;(2)向水热反应后所得液相中滴加naoh溶液,使得al

3+

、mg

2+

共沉淀;(3)静置、洗涤、抽滤、干燥,得到生物质灰基ldh; (4)将50~80重量份的生物质灰基ldh、495~1485重量份的六水硝酸镍、 310~620重量份的六水硝酸铈和200重量份的水按比例混合,超声搅拌后静置,而后将物料干燥、煅烧,得到适合于焦油催化裂解重整制氢并吸附co2的双功能催化剂。

10.优选的,在步骤(1)中,所述强酸为1~4mol/l的盐酸溶液;所述固液比为1:4mol/l;水热温度为90~110℃;水热时间为20~48h。

11.优选的,在步骤(2)中,所述naoh浓度为0.1~1mol/l。

12.优选的,在步骤(3)中,所述静置时间为20~48h,干燥温度为90~110℃,干燥时间为4~8h。

13.优选的,在步骤(4)中,所述催化剂的干燥温度为90~110℃,干燥时间为 4~8h;煅烧的温度为350~550℃,煅烧时间为1~3h。

14.根据本发明的另一方面,本发明开发了一种抗积碳能力强、同时能够有效吸附co2的以生物质灰基ldh为载体、ni为活性组分、ce为助剂的双功能催化剂,实现生物质焦油的有效转化。

15.优选的,所述催化剂各组分重量百分比为10%~30%ni、10%~20%ce、 70%~90%生物质灰基ldh。

16.进一步的,所述生物质灰基ldh由实际生物质电厂灰经提纯合成。

17.进一步的,所述ldh为mg和al的组合,且mg和al的摩尔比为1:0.7~1:1.4。

18.与已有技术相比,本发明的有益效果为:

19.本发明中载体的主要原料为实际生物质发电厂所得灰,来源广泛、廉价易得,富含大量al、mg元素以及恰当的镁铝比。本发明中将其制备成为ldh材料,以替代传统焦油催化裂解重整催化剂中的al2o3载体,能够为活性组分氧化镍提供更大的比表面积,有利于镍的分散,减少催化剂表面积碳量,提高催化剂的抗积碳能力。同时,ldh对co2的高选择吸附性能够有效吸附co2,降低co2的排放,提高气体产物的热值。

具体实施方式

20.下面通过具体实施例对本发明进行详细说明,但不作为对本发明的限定。

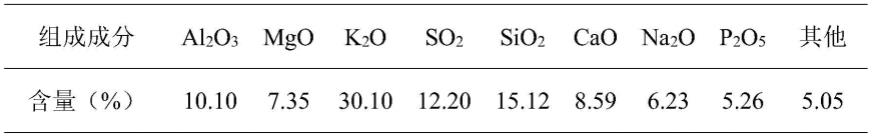

21.所有实施例中所用到的生物质灰均为实际生物质电厂收集所得,其组成成分由x射线荧光光谱分析测定,结果如表1所示。

22.表1生物质灰样的xrf分析结果

23.24.实施例1:

25.(1)将生物质灰与1mol/l盐酸以固液比1:4g/ml混合,并置于反应釜中,然后将反应釜置于105℃下水热反应48h;

26.(2)将反应后的混合物过滤,得到富含mg

2+

、al

3+

的溶液;

27.(3)向溶液中滴加0.1mol/l的naoh溶液,出现白色絮状沉淀,继续滴加直至无新的沉淀产生;

28.(4)过滤、洗涤,并将沉淀物于105℃下干燥5h,得到生物质灰基ldh,经电感耦合等离子光谱(icp)测试计算得出,其镁铝摩尔比为1:0.9;

29.(5)ni、ce与生物质基ldh的质量占比分别取10%、10%与80%,其中ni、 ce通过计算换算得到所需前驱体质量,即49.5g六水硝酸镍、31.0g六水硝酸铈与80.0g生物质灰基ldh;

30.(6)称取上述质量的前驱体化合物六水硝酸镍与六水硝酸铈,并充分溶解于 200ml去离子水中,在搅拌下得到澄清溶液;并将上述质量的生物质灰基ldh 缓慢加入到溶液中,并置于混合器中进行混合并搅拌,得到催化剂膏体;

31.(7)将催化剂膏体超声处理1h后,置于普通鼓风干燥箱中105℃下干燥5h、马弗炉中350℃下煅烧4h,获得催化剂。

32.实施例2:

33.(1)将生物质灰与1.5mol/l盐酸以固液比1:4g/ml混合,并置于反应釜中,然后将反应釜置于105℃下水热反应24h;

34.(2)将反应后的混合物过滤,得到富含mg

2+

、al

3+

的溶液;

35.(3)向溶液中滴加0.1mol/l的naoh溶液,出现白色絮状沉淀,继续滴加直至无新的沉淀产生;

36.(4)过滤、洗涤,并将沉淀物于105℃下干燥5h,得到生物质灰基ldh,经 icp测试计算得出,其镁铝摩尔比为1:0.7;

37.(5)ni、ce与生物质基ldh的质量占比分别取10%、20%与70%,其中ni、 ce通过计算换算得到所需前驱体质量,即49.5g六水硝酸镍、62.0g六水硝酸铈与70.0g生物质灰基ldh;

38.(6)称取上述质量的前驱体化合物六水硝酸镍与六水硝酸铈,并充分溶解于 200ml去离子水中,在搅拌下得到澄清溶液;并将上述质量的生物质灰基ldh 缓慢加入到溶液中,并置于混合器中进行混合并搅拌,得到催化剂膏体;

39.(7)将催化剂膏体超声处理1h后,置于普通鼓风干燥箱中105℃下干燥5h、马弗炉中550℃下煅烧4h,获得催化剂。

40.实施例3:

41.(1)将生物质灰与4mol/l盐酸以固液比1:4g/ml混合,并置于反应釜中,然后将反应釜置于90℃下水热反应36h;

42.(2)将反应后的混合物过滤,得到富含mg

2+

、al

3+

的溶液;

43.(3)向溶液中滴加0.1mol/l的naoh溶液,出现白色絮状沉淀,继续滴加直至无新的沉淀产生;

44.(4)过滤、洗涤,并将沉淀物于90℃下干燥5h,得到生物质灰基ldh,经icp测试计算

得出,其镁铝摩尔比为1:1.1;

45.(5)ni、ce与生物质基ldh的质量占比分别取20%、20%与60%,其中ni、 ce通过计算换算得到所需前驱体质量,即99.0g六水硝酸镍、62.0g六水硝酸铈与60.0g生物质灰基ldh;

46.(6)称取上述质量的前驱体化合物六水硝酸镍与六水硝酸铈,并充分溶解于 200ml去离子水中,在搅拌下得到澄清溶液;并将上述质量的生物质灰基ldh 缓慢加入到溶液中,并置于混合器中进行混合并搅拌,得到催化剂膏体;

47.(7)将催化剂膏体超声处理1h后,置于普通鼓风干燥箱中105℃下干燥5h、马弗炉中400℃下煅烧4h,获得催化剂。

48.实施例4:

49.(1)将生物质灰与2mol/l盐酸以固液比1:4g/ml混合,并置于反应釜中,然后将反应釜置于105℃下水热反应28h;

50.(2)将反应后的混合物过滤,得到富含mg

2+

、al

3+

的溶液;

51.(3)向溶液中滴加0.1mol/l的naoh溶液,出现白色絮状沉淀,继续滴加直至无新的沉淀产生;

52.(4)过滤、洗涤,并将沉淀物于105℃下干燥5h,得到生物质灰基ldh,经 icp测试计算得出,其镁铝摩尔比为1:1.4;

53.(5)ni、ce与生物质基ldh的质量占比分别取30%、20%与50%,其中ni、 ce通过计算换算得到所需前驱体质量,即148.5g六水硝酸镍、62.0g六水硝酸铈与50.0g生物质灰基ldh;

54.(6)称取上述质量的前驱体化合物六水硝酸镍与六水硝酸铈,并充分溶解于 200ml去离子水中,在搅拌下得到澄清溶液;并将上述质量的生物质灰基ldh 缓慢加入到溶液中,并置于混合器中进行混合并搅拌,得到催化剂膏体;

55.(7)将催化剂膏体超声处理1h后,置于普通鼓风干燥箱中95℃下干燥8h、马弗炉中400℃下煅烧4h,获得催化剂。

56.对比例:

57.(1)对比例中ni、ce与活性氧化铝的质量占比分别取10%、10%与80%,其中ni、ce通过计算换算得到所需前驱体质量,即49.5g六水硝酸镍、31.0g六水硝酸铈与80.0g活性氧化铝;

58.(2)称取上述质量的前驱体化合物六水硝酸镍与六水硝酸铈,并充分溶解于 200ml去离子水中,在搅拌下得到澄清溶液;并将上述质量的活性氧化铝缓慢加入到溶液中,并置于混合器中进行混合并搅拌,得到催化剂膏体;

59.(3)将催化剂膏体超声处理1h后,置于普通鼓风干燥箱中105℃下干燥5h、马弗炉中450℃下煅烧4h,获得催化剂。

60.效果测试:

61.将上述各个实施例和对比例所制备催化剂在700℃下进行生物质热解气化实验,并比较各样本的焦油产率、热解气产率及热解气中co2占比进行比较。测试结果如表2所示:

62.表2实施例和对比例的焦油产率、热解气产率及热解气中co2占比

[0063][0064]

结合上述数据可知,本发明催化剂应用于生物质热解气化过程能够实现焦油产率10%以下,热解气产率最高可达90%以上,热解气中co2占比可降至6%以下。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1