一种磁粉原料供料设备的制作方法

1.本发明涉及磁条生产设备技术领域,尤其涉及一种磁粉原料供料设备。

背景技术:

2.在生活中,如冰箱等具有开合门却有需要进行密封的家电或者门窗。一般会在冰箱门体上安装内部装有磁条的冰箱门封产成品。磁条在生产的过程中一般会经过上料、混料、熔融、挤压成型、降温、干燥、检测、充磁、牵引缠绕几个步骤。

3.现有技术中,在上料时,部分粉末受潮凝结而成的块状材料混合在干燥的粉末内,从而导致上料人员不能及时发现,进而导致块状材料一起进入换料工序中,从而造成混料不均匀的情况,且在熔融的过程中因块状材料内部的吸收的热量较少,进而导致熔炼不充分,从而导致生产出的磁条质量较低,在牵引的过程中容易发生断裂,从而导致需要停工重新进行穿线引导,从而降低了生产效率,所以需要设计一种磁粉原料供料设备。

技术实现要素:

4.本发明的目的是为了解决现有技术中上料的过程中不能对凝结成块的原料进行处理的问题,而提出的一种磁粉原料供料设备。

5.为了实现上述目的,本发明采用了如下技术方案:

6.一种磁粉原料供料设备,包括安装箱,所述安装箱的顶部转动连接有翻盖,还包括:固定连接在所述安装箱内的第一漏斗;转动连接在所述安装箱上的安装轴,所述安装轴上固定连接有螺旋推进叶;固定连接在所述安装轴上的安装板,所述安装板的底部固定连接有涡状齿;通过连接杆固定连接在所述安装箱内的安装环,所述安装环上固定连接有第一过滤网,所述涡状齿与所述第一过滤网相贴;固定连接在所述安装环底部的第二漏斗,设置在所述第二漏斗底部的输送组件;设置在所述输送组件排料端的举升组件;固定连接在所述安装箱内的漏斗套,所述漏斗套与所述安装环固定相连;所述漏斗套的底部固定连接有第二过滤网,所述第二过滤网的顶部固定连接有固定柱;转动连接在所述漏斗套内的第一齿环,所述第一齿环的底部固定连接有安装条,所述安装条的底部固定连接有与所述固定柱配合的研磨柱;设置在所述安装箱上的驱动部。

7.为了便于对物料进行传输,优选地,所述输送组件包括固定连接在所述安装箱底部内壁上的第一安装管,所述第一安装管内转动连接有第一绞龙,所述第一安装管的顶部与所述第二漏斗相连通。

8.为了便于对物料进行传输,进一步的,所述举升组件包括固定连接在所述安装箱侧壁的第二安装管,所述第二安装管内转动连接有第二绞龙,所述第二安装管底端的侧壁与所述第一安装管相连通,所述第二安装管顶端的侧壁固定连接有排料管。

9.为了便于节省成本,优选地,所述驱动部包括固定连接在所述安装箱顶部的电机,所述电机的输出端与所述安装轴固定相连,所述安装轴与所述第一绞龙的输入端与所述安装轴通过齿轮组同步相连,所述安装箱的侧壁固定连接有第一变速箱,所述第一变速箱的

输出端固定连接有与所述第一齿环相啮合的第一齿轮,所述第一变速箱的输入端与所述安装轴与所述第二绞龙的输入端通过第二链轮组同步相连。

10.为了便于将处理好的物料送入第一安装管内,优选地,所述漏斗套的底部固定连接有安装盒,所述安装盒为环形,所述安装盒内转动连接有第二齿环,所述第二齿环的输出端的侧壁固定连接有安装杆,所述安装杆的底部固定连接有刮板,所述安装盒的底部开设有与所述第一安装管相连通的孔。

11.为了节省成本,进一步的,所述安装盒上转动连接有转轴,所述转轴的顶部固定连接有与所述第二齿环相啮合的第二齿轮,所述转轴通过第一链轮组与所述第一变速箱的输入轴同步相连。

12.为了便于使材料快速干燥,优选地,所述漏斗套的内壁上固定连接有环形分流箱,所述环形分流箱与所述漏斗套相连通,所述安装箱内设置有热风组件。

13.为了便于材料快速干燥,进一步的,所述热风组件包括固定连接在所述安装箱内的风筒,所述风筒内固定连接有第二变速箱,所述第二变速箱的输入端与所述齿轮组固定相连,所述第二变速箱的输出端固定连接有扇叶,所述风筒内固定连接有电加热网,所述风筒的排风端通过气管与所述环形分流箱相连通。

14.为了防止灰尘进入材料中,优选地,所述风筒的侧壁固定连接有进风管,所述进风管内固定连接有滤尘网。

15.与现有技术相比,本发明提供了一种磁粉原料供料设备,具备以下有益效果:

16.1、该磁粉原料供料设备,通过对粉末材料进行筛选,然后通过对筛选截留下来的因受潮凝结成块的材料送入第二过滤网,然后通过研磨柱与固定柱将其重新研磨成粉末,进而防止因粉末成块状无法与其他材料充分混合以及防止因材料成块状导致受热不均而无法完全被熔炼,进而避免最后生产挤压成型的磁条发生断裂。

17.2、该磁粉原料供料设备,通过一个电机带动研磨柱转动对块状材料进行研磨,并带动第一绞龙与第二绞龙转动对物料进行运输以及带动螺旋推进叶排料,同时还带动刮板转动以及带动扇叶转动,从而减少电机的数量,从而节省成本,以及降低了该设备的故障率。

18.3、该磁粉原料供料设备,通过将加速块状材料干燥的热风送入第一安装管和第一过滤网以及第一漏斗中,从而使其被低温的材料吸收,从而对材料进行预加热,从而缩短熔炼所需的时间,既提高热利用率,也提高了生产效率。

附图说明

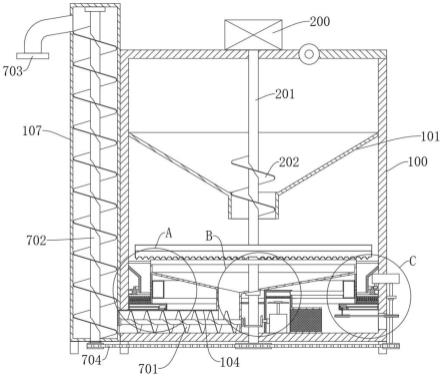

19.图1为本发明提出的一种磁粉原料供料设备的主剖视图;

20.图2为本发明提出的一种磁粉原料供料设备涡状齿的结构示意图一;

21.图3为本发明提出的一种磁粉原料供料设备涡状齿的结构示意图二;

22.图4为本发明提出的一种磁粉原料供料设备安装环的结构示意图;

23.图5为本发明提出的一种磁粉原料供料设备图1中a部分的结构示意图;

24.图6为本发明提出的一种磁粉原料供料设备图1中b部分的结构示意图;

25.图7为本发明提出的一种磁粉原料供料设备图1中c部分的结构示意图。

26.图中:100、安装箱;101、第一漏斗;102、第二漏斗;103、漏斗套;104、第一安装管;

105、环形分流箱;106、安装盒;107、第二安装管;200、电机;201、安装轴;202、螺旋推进叶;203、齿轮组;301、安装板;302、涡状齿;401、安装环;402、连接杆;403、第一过滤网;500、第一齿环;501、安装条;502、研磨柱;503、第二过滤网;504、固定柱;505、第一变速箱;506、第一齿轮;601、第二齿环;602、安装杆;603、刮板;604、转轴;605、第二齿轮;606、第一链轮组;701、第一绞龙;702、第二绞龙;703、排料管;704、第二链轮组;800、风筒;801、第二变速箱;802、扇叶;803、电加热网;804、进风管;805、滤尘网。

具体实施方式

27.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

28.在本发明的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

29.实施例:参照图1-图7,一种磁粉原料供料设备,包括安装箱100,安装箱100的顶部转动连接有翻盖,还包括:固定连接在安装箱100内的第一漏斗101;转动连接在安装箱100上的安装轴201,安装轴201上固定连接有螺旋推进叶202;固定连接在安装轴201上的安装板301,安装板301的底部固定连接有涡状齿302;通过连接杆402固定连接在安装箱100内的安装环401,安装环401上固定连接有第一过滤网403,涡状齿302与第一过滤网403相贴;固定连接在安装环401底部的第二漏斗102,设置在第二漏斗102底部的输送组件;设置在输送组件排料端的举升组件;固定连接在安装箱100内的漏斗套103,漏斗套103与安装环401固定相连;漏斗套103的底部固定连接有第二过滤网503,第二过滤网503的顶部固定连接有固定柱504;转动连接在漏斗套103内的第一齿环500,第一齿环500的底部固定连接有安装条501,安装条501的底部固定连接有与固定柱504配合的研磨柱502;设置在安装箱100上的驱动部。

30.打开箱盖,将材料倒入第一漏斗101中,通过驱动部使安装轴201转转动,安装轴201使螺旋推进叶202转动,通过控制安装轴201的转速,从而控制螺旋推进叶202的转速,从而可以控制下料的速度,材料通过第一漏斗101落到第一过滤网403上,通过第一过滤网403进行筛选,符合要求的材料通过第一过滤网403落到第二漏斗102内,通过第二漏斗102落入输送组件,由输送组件送入举升组件内,由举升组件送入挤压机内部进行熔炼挤压成型,安装轴201使螺旋推进叶202转动的同时通过安装板301带动涡状齿302转动,从而将凝结的块向第一过滤网403的周边刮动,从而使块落入漏斗套103内,通过漏斗套103落到第二过滤网503上,此时驱动部使第一齿环500转动,第一齿环500通过安装条501带动研磨柱502转动,与固定柱504配合,对块进行挤压研磨,从而使其重新成粉状,最后进入第一安装管104内,需要说明的是,涡状齿302可以为完整的一根齿条,也可以从安装板301的两侧对其进行切割,形成一根长条形,在此不做赘述,本发明中,通过对粉末材料进行筛选,然后通过对筛选截留下来的因受潮凝结成块的材料送入第二过滤网503,然后通过研磨柱502与固定柱504将其重新研磨成粉末,进而防止因粉末成块状无法与其他材料充分混合以及防止因材料成块状导致受热不均而无法完全被熔炼,进而避免最后生产挤压成型的磁条容易发生断裂。

31.参照图1、图5、图6和图7,输送组件包括固定连接在安装箱100底部内壁上的第一安装管104,第一安装管104内转动连接有第一绞龙701,第一安装管104的顶部与第二漏斗102相连通,举升组件包括固定连接在安装箱100侧壁的第二安装管107,第二安装管107内转动连接有第二绞龙702,第二安装管107底端的侧壁与第一安装管104相连通,第二安装管107顶端的侧壁固定连接有排料管703,驱动部包括固定连接在安装箱100顶部的电机200,电机200的输出端与安装轴201固定相连,安装轴201与第一绞龙701的输入端与安装轴201通过齿轮组203同步相连,安装箱100的侧壁固定连接有第一变速箱505,第一变速箱505的输出端固定连接有与第一齿环500相啮合的第一齿轮506,第一变速箱505的输入端与安装轴201与第二绞龙702的输入端通过第二链轮组704同步相连。

32.启动电机200,电机200使安装轴201转动,安装轴201通过齿轮组203使第一绞龙701转动,从而将落入第一安装管104内的材料送入第二安装管107内,同时,安装轴201通过第二链轮组704使第一变速箱505的输入轴和第二绞龙702的输入端同时转动,第二绞龙702将材料向上运输,从而使其通过排料管703落入挤压机中,第一变速箱505的输出端通过第一齿轮506使第一齿环500转动,从而使研磨柱502转动,进而与固定住配合将块状材料研磨成粉末,通过一个电机200带动研磨柱502转动对块状材料进行研磨,并带动第一绞龙701与第二绞龙702转动对物料进行运输以及带动螺旋推进叶202排料,从而节省成本,以及降低了该设备的故障率。

33.参照图1、图5、图6和图7,漏斗套103的底部固定连接有安装盒106,安装盒106为环形,安装盒106内转动连接有第二齿环601,第二齿环601的输出端的侧壁固定连接有安装杆602,安装杆602的底部固定连接有刮板603,安装盒106的底部开设有与第一安装管104相连通的孔,安装盒106上转动连接有转轴604,转轴604的顶部固定连接有与第二齿环601相啮合的第二齿轮605,转轴604通过第一链轮组606与第一变速箱505的输入轴同步相连。

34.第一变速箱505输入轴转动的同时,通过第一链轮组606使转轴604转动,转轴604通过第二齿轮605使第二齿环601转动,第二齿环601通过安装杆602带动刮板603转动,刮板603转动将通过第二过滤网503落入安装盒106内的粉末刮入第一安装管104内,从而避免研磨后的材料无法落入第一安装管104中。

35.参照图1、图6和图7,漏斗套103的内壁上固定连接有环形分流箱105,环形分流箱105与漏斗套103相连通,安装箱100内设置有热风组件,热风组件包括固定连接在安装箱100内的风筒800,风筒800内固定连接有第二变速箱801,第二变速箱801的输入端与齿轮组203固定相连,第二变速箱801的输出端固定连接有扇叶802,风筒800内固定连接有电加热网803,风筒800的排风端通过气管与环形分流箱105相连通,风筒800的侧壁固定连接有进风管804,进风管804内固定连接有滤尘网805。

36.安装轴201通过齿轮组203使第二变速箱801的输入轴转动,从而使第二变速箱801的输出轴带动扇叶802转动,扇叶802转动使风筒800内部产生负压,负压通过进风管804吸取外部空气,外部空气经过滤尘网805除尘后进入风筒800内,由电加热网803加热成热空气,该热空气通过气管进入环形分流箱105内分流进入漏斗套103内,并吹向落入漏斗套103内的材料上,使其快速干燥,从而提高研磨柱502与固定柱504对材料的研磨效果,且未完全被块状材料吸收的热量在安装箱100内部散发,对第一过滤网403以及第一安装管104内的材料进行预加热,从而缩短材料熔融的时间,从而提高熔炼的效率。

37.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1