一种超高品质因子的纳米光流控芯片、制备方法、及应用

1.本发明属于纳米加工技术领域,尤其涉及一种超高品质因子的纳米光流控芯片、制备方法及应用。

背景技术:

2.基于表面等离激元共振(surface plasmon resonance,spr)折射率传感的光流控系统,其检测系统主要由表面等离激元纳米结构阵列和微流控通道及光学窗片组成。一个稳定的光流控系统需要光流控芯片与微流控通道以及光学窗片有着良好的封接。传统的纳米光流控芯片的衬底通常为硅片、石英片、玻璃片等刚性材料,微流控通道则常使用聚二甲基硅氧烷(pdms)材料,利用氧等离子清洗机将其封接以形成光流控检测系统。

3.首先,传统的纳米光流控芯片的衬底通常为硅片、石英片、玻璃片等刚性材料,而微流控通道常使用柔性的pdms材料,由于纳米光流控芯片的刚性衬底材料与微流控通道的柔性pdms材料间的不兼容性,导致整个光流控系统的密封性不佳,在检测过程中极易出现漏液的情况,从而影响光学检测的稳定性及精确性,且衬底硅片、石英片的成本相对较高。

4.其次,目前在pdms衬底上制备纳米结构的主要方法为:利用光刻胶(pr)层的全息纳米图案作为模板结构,直接沉积金属层以模制pr层的纳米图案。然后,将pdms液体倾倒在金属层上,固化后将金属/pdms复合层直接从pr表面剥离。由于pdms是柔性的,剥离后的基底不平整,在应用中损耗高,品质因子低,而且金作为spr结构的常用金属,存在金与pdms材料的粘附力较差的问题,需要借助3-(氨丙基)-三乙氧基硅烷(aptes)单分子层对金属表面进行处理,在金与pdms间加一化学粘附层aptes,虽可成功制备但却不能在溶液中使用,其遇水金层便脱落,大大限制了其应用范围。

技术实现要素:

5.针对上述背景技术中指出的不足,本发明提供了一种超高品质因子的纳米光流控芯片、制备方法及应用,旨在解决上述背景技术中现有技术存在的问题。

6.为实现上述目的,本发明采用的技术方案是:

7.一种超高品质因子的纳米光流控芯片的制备方法,包括以下步骤:

8.(1)清洁、活化衬底;

9.(2)在衬底上旋涂正性光刻胶,形成光刻胶层;

10.(3)采用可调紫外全息光刻技术对光刻胶层进行图案化曝光;

11.(4)经过显影和定影,再使用氮气吹扫去除表面水分,得到光刻胶纳米阵列;

12.(5)以所述光刻胶纳米阵列为模板,沉积金属层,先在模板上沉积一层金层或银层,再沉积一层铬层,镀完金属的结构用氧等离子清洗机处理;

13.(6)将pdms单体与交联剂以10∶1的质量比混合均匀,放入真空干燥器中除气,将脱气完成后的pdms浇筑于步骤(5)所得的结构上,然后放入烘箱中固化;

14.(7)固化完成的结构,使用氧等离子清洗机在pdms表面键合一片盖玻片,键合完成

后剥离模板,金属层反转,得到以pdms柔性材料为衬底的纳米光流控芯片。

15.上述制备方法中,剥离后衬底上的光刻胶模板可重复使用,降低成本;在pdms表面键合盖玻片,保持了以pdms柔性材料为衬底的纳米光流控芯片的平整,在光学检测中芯片对光损耗更小。将传统采用的aptes化学粘附层改进为镀铬的物理粘附层,对于剥离的金基底,可在溶液中稳定使用,应用范围更广,并且工艺比旋涂aptes化学粘附层简单;而对于银基底,由于在浇筑pdms前需用氧等离子清洗机处理结构,因此表面的铬层可以作为银的保护层。整个工艺简单易行,成本低,具有较高的应用价值。

16.优选地,步骤(5)中,所述金层或银层的沉积厚度为70~150纳米,所述铬层的沉积厚度为10~30纳米。

17.优选地,步骤(6)中,所述固化条件为65℃,2h。

18.本发明进一步提供了利用上述制备方法获得的超高品质因子的纳米光流控芯片。剥离后所得到的纳米光流控芯片拥有极低的表面粗糙度,其spr反射光谱在可见光波段有着较窄的半峰宽,极低的反射率,在应用中拥有更低的损耗和更高的品质因子。

19.对于得到的具有超高品质因子的纳米光流控芯片,其不仅仅可用于光流控传感检测,还可用于对超高品质因子spr(surface plasmon resonance)模式有要求的纳米激光器等领域,有着很大的应用前景。

20.相比于现有技术的缺点和不足,本发明具有以下有益效果:

21.(1)本发明剥离后所得到的纳米光流控芯片拥有极低的表面粗糙度,其spr光谱在可见光波段有着较窄的半峰宽,极低的反射率,在应用中拥有更低的损耗和更高的品质因子,可用于光流控传感检测以及对超高品质因子spr模式有要求的纳米激光器等领域,具有较强的应用前景。

22.(2)本发明将纳米光流控芯片的衬底从传统的刚性衬底转换为柔性pdms衬底,在与pdms微流控通道键合时,同种材料间的兼容性更好,制备的光流控系统会具有更佳的稳定性和密封性。

23.(3)本发明制备的纳米光流控芯片,金层或者银层与pdms衬底之间采用镀铬的物理粘附层,一方面对于剥离的金基底,可在溶液中稳定使用,解决了采用aptes化学粘附层的结构遇水金层便脱落的问题,并且镀铬的工艺比旋涂aptes化学粘附层简单;另一方面对于银基底,在浇筑pdms前需使用氧等离子清洗机处理,其表面的铬层可以作为银的保护层。

24.(4)剥离模板前,在pdms表面键合盖玻片,保持了芯片的平整,这在光学检测中芯片对光的损耗更小。剥离后的光刻胶模板可重复使用,成本更加低廉。

附图说明

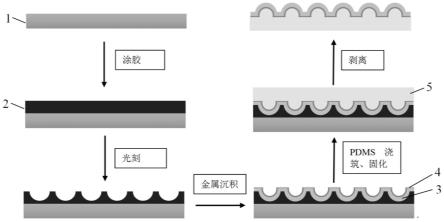

25.图1是本发明实施例提供的纳米光流控芯片的制备工艺流程图。

26.图2是本发明实施例提供的以pdms柔性材料为衬底的纳米光流控芯片的实物图。

27.图3是本发明实施例提供的纳米光流控芯片制备过程中不同阶段结构的扫描电子显微镜图像,其中,图3a是光刻胶层纳米阵列模板图案,图3b是剥离前金属纳米阵列图,图3c是剥离后金属纳米阵列图。

28.图4是本发明实施例提供的剥离前后金纳米结构的afm表征图。

29.图5是本发明实施例提供的纳米光流控芯片的spr反射光谱图。

30.图6是本发明实施例提供的超高品质因子的纳米光流控芯片与pdms微流控通道形成的光流控系统图。

31.图中:1-衬底;2-光刻胶层;3-金层或银层;4-铬层;5-pdms层。

具体实施方式

32.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

33.一、本发明提供的一种超高品质因子的纳米光流控芯片的制备工艺流程如图1所示,详细步骤如下:

34.(1)以玻璃片作衬底1,并对玻璃片进行清洗、活化,采用玻璃片作衬底,相比硅片、石英片的成本更加低廉。

35.(2)在衬底1上均匀的旋涂一层正性光刻胶(allresist,arp-3120),形成光刻胶层2,光刻胶层2厚度约为0.55微米。

36.(3)采用全息光刻的方法对光刻胶层2进行图案化曝光,所用的激光波长为325纳米,采用全息光学元件,曝光时间可根据所需结构而定。

37.(4)曝光完成后放入显影液(allresist,ar300-47)中进行显影,显影时间越长,显影剂量越大,时间视所需结构形貌而定。显影完成后放入纯水中定影,再用氮气将表面水分吹干,得到光刻胶纳米阵列,其sem如图3a所示。

38.(5)以所得的光刻胶纳米阵列为模板,沉积金属层,使用的仪器为微纳真空公司生产的vzz-300型高真空电阻蒸发镀膜仪,先在模板上沉积一层厚度为70~150纳米的金层或银层3,再在金层或银层3上沉积一层厚度为10~30纳米的铬层4,得到的金属纳米结构的sem如图3b所示。镀完金属的结构用氧等离子清洗机(harrick plasma,plasma cleaner pdc-32g-2)处理。

39.(6)将pdms(sylgard 184)单体与交联剂以10∶1的质量比混合均匀,放入真空干燥器中去除气泡,将脱气完成的pdms浇筑于步骤(5)所得的结构上,然后放入烘箱中,65℃固化2h。

40.(7)固化完成的结构,使用氧等离子清洗机在pdms表面键合一片盖玻片,键合完成后即可手动剥离模板,得到以pdms柔性材料为衬底的纳米光流控芯片,实物如图2所示,其纳米阵列结构sem如图3c所示;剥离后衬底上的光刻胶模板可重复使用。

41.金层或银层与pdms衬底之间采用镀铬的物理粘附层而非aptes化学粘附层,对于剥离的金基底,可在溶液中稳定使用,应用范围变广,并且工艺比涂aptes化学粘附层简单;而对于银基底,由于在浇筑pdms前需用氧等离子清洗机处理结构,因此表面的铬层还可以作为银的保护层。

42.二、测试分析:

43.1、粗糙度比对

44.图4是剥离前和剥离后金纳米结构的afm表征图,由图4可知,剥离后的金纳米结构拥有更小的表面粗糙度,更光滑的表面意味着光学损耗更小。

45.2、spr反射光谱表征

46.所制备纳米光流控芯片的在不同反射角下的spr反射光谱如图5所示,在较小反射角度下拥有较窄的半峰宽和极低的反射率。

47.所制备纳米阵列不仅仅可用于光流控传感检测,还可用于对超高品质因子spr模式有要求的纳米激光器等领域,有着很大的应用前景。

48.三、制作光流控系统

49.以表面金属层材料为银的纳米光流控芯片与pdms微流控通道进行键合,形成完整的光流控系统如图6所示,两者键合时同种材料间的兼容性很好,制备的光流控系统具有更佳的稳定性和密封性。

50.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1