一种预洗甲醇再生装置及预洗甲醇再生方法与流程

本技术涉及一种预洗甲醇再生装置及预洗甲醇再生方法,属于煤化工领域。

背景技术:

1、煤化工装置的原料气中,常含有co2、h2s等酸性气体,这些气体需要通过低温甲醇洗方法予以脱除,以获得满足下游需要的净化合成气。低温甲醇洗净化法为物理吸收方法,利用甲醇在低温条件下(-70~-30℃)对co2、h2s等酸性气体的溶解度大和选择性高的物理特性,以甲醇为溶剂将酸性气体从原料气中脱除,具有吸收能力强、净化度高、选择性好等优点,广泛用于现代大型煤化工装置。

2、低温甲醇洗吸收脱除原料气中的酸性介质co2、h2s、cos,得到净化气产品;吸收的h2s、cos可作为酸性气产品送硫回收装置,而co2除部分可作为产品使用外,还要有部分要与气提氮气一起作为尾气排放。低温甲醇洗要求净化气中硫含量常要小于0.1ppm,co2产品气要求总硫含量小于5mg/nm3,而环保标准对尾气中硫化物含量也有要求。

3、受前序工序工艺条件、操作情况影响,进甲醇洗原料气中除co2、h2s、cos等酸性介质外,常含有氨、甲硫醇、乙硫醇等杂质,这些杂质会在系统中累积,影响贫甲醇质量,进而引起净化气、co2产品气以及尾气中总硫超标。

4、杂质累积已经造成多个低温甲醇洗装置净化气、co2产品气及尾气中硫含量超标,为排出杂质减少累积,目前的解决方案1为排放被污染的甲醇液,方案2为不冷却酸性气,温度较高的酸性气将甲醇和杂质一起带出。这两个方案都会造成甲醇的大量损失,同时更不利的是方案1排出的含硫污甲醇无法处理回收,易造成环境污染;方案2因酸性气中甲醇含量很高,严重影响下游硫回收的正常操作。

5、因此,需要一种甲醇损失较小,环境或下游工序影响也小的可行方案,解决氨、甲硫醇、乙硫醇等杂质在低温甲醇洗系统累积的问题,保证净化气、co2产品气以及尾气中总硫满足设计要求。

技术实现思路

1、根据本技术的一个方面,提供了一种预洗甲醇再生装置,该装置用以解决低温甲醇洗系统因原料气中所带杂质累积,造成净化气、co2产品气及尾气中硫含量超标问题。

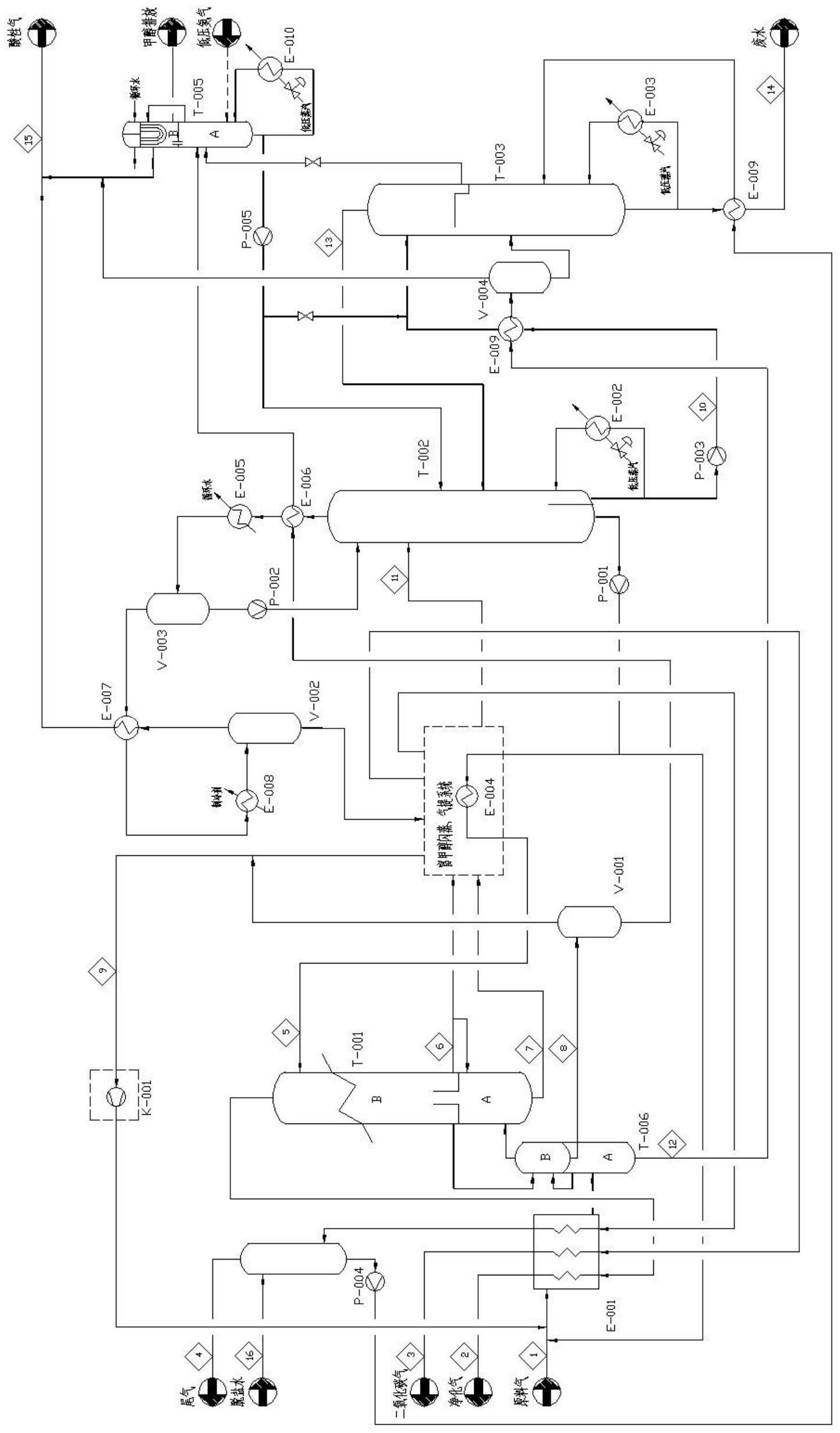

2、所述预洗甲醇再生装置,包括预洗塔、洗涤塔、再生塔i、甲醇水分离塔、闪蒸汽提系统、再生塔ii;

3、所述预洗塔、洗涤塔、闪蒸汽提系统、再生塔i、甲醇水分离塔依次管路连接,所述预洗塔与所述甲醇水分离塔管路连接,所述再生塔ii分别与所述预洗塔、再生塔i、甲醇水分离塔管路连接;

4、所述预洗塔底端设有出口i-1,顶端设有出口i-2、侧壁设有出口i-3;

5、所述洗涤塔塔底侧壁设有进口ii-1,所述进口ii-1与所述出口i-2管路连接;

6、所述热再生塔i塔底设有出口iii-1,塔侧壁设有进口iii-1、进口iii-2;

7、所述甲醇水分离塔设有进口iv-1、进口iv-2、出口iv-1、出口iv-2,所述进口iv-1与所述出口i-1管路连接,所述出口iii-1与所述进口iv-2管路连接,所述出口iv-2与所述进口iii-1管路连接;

8、所述再生塔ii侧壁设有进口v-1、进口v-2、出口v-1;所述进口v-1与所述出口i-3管路连接,所述进口v-2与所述出口iv-1管路连接,所述出口v-1与所述进口iii-2管路连接,所述再生塔ii还设有气相出口i。

9、可选地,所述预洗甲醇再生装置还包括尾气水洗塔;

10、所述闪蒸汽提系统与所述尾气水洗塔管路连接。

11、可选地,所述预洗塔塔内自塔底至塔顶依次设有分水段、预洗段;

12、所述出口ii-2开设于所述预洗段的底部。

13、可选地,所述洗涤塔塔内自塔底至塔顶依次设有脱硫段、脱碳段;

14、所述脱硫段、脱碳段分别与所述闪蒸汽提系统管路连接;

15、所述脱碳段还与所述预洗塔连接。

16、可选地,所述再生塔ii内设有回流冷却装置。

17、可选地,所述再生塔ii还设有甲醇排放出口,用于排出富含杂质污甲醇;

18、可选地,所述再生塔ii还设有氮气进口ii,用于输入低压氮气。

19、可选地,所述再生塔i塔顶设有出口iii-2;

20、所述出口iii-2与所述闪蒸汽提系统经管路连接;

21、可选地,所述出口iii-2与所述闪蒸汽提系统连接的管路上还设有分离装置ii;

22、所述分离装置ii还设有气相出口ii;

23、可选地,所述出口i-3与所述进口v-1连接的管路上设有分离装置i;

24、所述分离装置i还设有气相出口iii;

25、可选地,所述出口i-1与所述进口iv-1连接的管路上设有分离装置iii;

26、所述分离装置iii还设有气相出口iv。

27、可选地,所述甲醇水分离塔进行结构优化,增加排杂质侧线备用。

28、可选地,所述装置中还包括若干个泵、加热换热器等,用于整个装置的气体、液体的流通、换热等。

29、本技术的另一个方面,提供一种预洗甲醇再生方法,对含有水、氨、甲硫醇、乙硫醇的原料气进行分水、预洗后,得到的预洗富甲醇通入上述的预洗甲醇再生装置中,实现甲醇再生。

30、可选地,所述方法包括以下步骤:

31、(1)含有水、氨、甲硫醇、乙硫醇的原料气,喷入少量甲醇,经冷却后进入所述预洗塔,经分水段分离后得到冷凝液和水含量为1~3ppm的原料气i;经预洗段预洗后,获得杂质含量小于1ppm的原料气ii和预洗富甲醇;

32、其中,所述冷凝液中包括水和甲醇;

33、预洗富甲醇包括富甲醇、含硫化合物、含碳化合物;

34、(2)所述冷凝液进入甲醇水分离塔,分离后获得气相甲醇和水;

35、所述气相甲醇进入所述再生塔i中,再生获得酸性气相ii和贫甲醇;

36、所述预洗富甲醇进入再生塔ii再生,获得含水甲醇i和酸性气体;

37、所述含水甲醇i经进口iii-2进入所述再生塔i中,再生获得酸性气相ii和贫甲醇;

38、所述贫甲醇经进口iv-2进入甲醇水分离塔,分离获得气相甲醇和水;

39、(3)所述原料气ii经进口ii-1进入所述洗涤塔后,采用贫甲醇进行洗涤,获得净化气和富甲醇i,所述富甲醇i进入所述闪蒸汽提系统;

40、其中,所述净化气包括h2和co。

41、可选地,步骤(2)中,所述冷凝液经分离装置iii分离后进入所述甲醇水分离塔;

42、所述冷凝液经分离装置iii分离后获得酸性气相iii;

43、可选地,步骤(2)中,所述预洗富甲醇经分离装置i分离后进入所述再生塔ii;

44、所述预洗富甲醇经分离装置i分离后获得含有有效气的闪蒸气i,经压缩后回收,其中所述有效气包括h2和co;

45、可选地,步骤(2)中,所述酸性气相ii经分离装置ii分离后获得酸性气相iv和富甲醇ii;

46、所述富甲醇ii进入所述闪蒸汽提系统。

47、作为一种具体实施方式,所述预洗甲醇再生装置,包括洗涤塔、热再生塔(即再生塔i)、富甲醇闪蒸汽提系统、甲醇水分离塔、尾气水洗塔、预洗甲醇再生塔(即再生塔ii)、预洗塔,

48、所述预洗塔塔内自下至上依次设有分水段和预洗段,预洗塔塔底出口经甲醇水闪蒸罐(即分离装置iii)与甲醇水分离塔侧壁进口连接;预洗塔预洗段出口经预洗甲醇闪蒸罐(即分离装置i)与所述预洗甲醇再生塔侧壁进口管路连接;

49、所述洗涤塔塔内自下至上设有脱硫段、脱碳段;所述预洗塔塔顶出口与所述洗涤塔脱硫段进口管路连接;所述洗涤塔的脱硫段、脱碳段的出口分别与所述富甲醇闪蒸汽提系统管路连接;所述富甲醇闪蒸汽提系统与所述尾气水洗塔管路连接;

50、甲醇水分离塔顶端出口与所述热再生塔侧壁进口连接;侧壁出口与所述预洗甲醇再生塔侧壁进口管路连接;

51、预洗甲醇再生塔底端出口与所述热再生塔侧壁进口连接,预洗甲醇再生塔塔内设有回流冷却装置,侧壁设有出口,用于排出酸性气体;

52、热再生塔塔顶出口经酸性气分离罐(即分离装置ii)与所述富甲醇闪蒸汽提系统管路连接;

53、预洗甲醇闪蒸罐还设有气相出口,排出气液分离后的原料气;

54、洗涤塔设有气相出口,排出净化气;

55、甲醇水闪蒸罐设有气相出口,排出酸性气体;

56、酸性气分离罐设有气相出口,排出分离获得的酸性气体。

57、具体实施方法如下:冷却后的原料气先在预洗塔分水段中分离冷凝水及喷淋甲醇,然后再到预洗塔预洗段进行预洗。预洗塔预洗段得到的含有硫化物、杂质的预洗富甲醇经预洗甲醇闪蒸罐中压闪蒸,回收有效气体后,再经加热,进预洗甲醇再生塔。预洗甲醇再生塔塔顶得到的含杂质酸性气量比较小,不经冷却直接与热再生塔冷却复热后的酸性气合并送硫回收。预洗甲醇再生塔塔底得到贫甲醇,送到热再生塔下段。此流程下热再生塔无水分进入,可不设水提浓段;同时原热再生塔酸性气分离罐分离下的富甲醇温度较低且无杂质,可回到低温区的富甲醇闪蒸、气提系统。

58、预洗塔分水段分离下来的冷凝液升温后在甲醇水闪蒸罐分离出溶解的气体,冷凝液进甲醇水分离塔,分离出来的溶解气体混入酸性气。

59、本技术能产生的有益效果包括:

60、1)本技术所提供的装置,设有预洗甲醇再生塔,预洗甲醇单独再生,避免了少量富含杂质甲醇污染整个甲醇再生系统。现有技术中将几吨的含杂质预洗富甲醇混合在数百吨的主循环富甲醇中再生,为了能排出杂质,甲醇损失很大。本装置以最小的甲醇损失将杂质排出系统,避免杂质累积,保证净化指标。

61、2)本技术所提供的装置,预洗甲醇再生塔回流冷却器系统与塔联合设计,流程简单,不需要设回流泵;设备数量少,节省占地。

62、3)本技术所提供的装置,设有预洗塔,预洗塔分为原料气分水段和预洗段。原料气先分液再进行预洗,预洗富甲醇不含水,经预洗甲醇再生塔再生后返回热再生塔,热再生塔可取消水浓缩段,结构简单。且预洗塔分水段分离下的甲醇水经换热、闪蒸后进甲醇水分离塔,闪蒸气去硫回收,减少系统杂质;甲醇水分离塔返回气量小,也利于系统分水。此种设计可以保证系统中水含量低;

63、4)本技术所提供的装置,将预洗塔与主洗塔分开设置,预洗塔的塔径较小、主洗塔塔高也可减小,节省投资;避免了集液盘漏液导致预洗段出口富甲醇流量超出设计值,预洗甲醇再生塔负荷稳定

64、5)本技术所提供的装置,优化甲醇水分离塔设计,可保证更多杂质排出系统;

65、6)本技术所提供的装置,预洗甲醇再生塔设有备用氮气管线,辅助气提再生,提高再生效果;原料气中杂质含量小时可仅用气提,不用热再生。

- 还没有人留言评论。精彩留言会获得点赞!