一种用于异丁烯氧化制备甲基丙烯酸的复合金属氧化物催化剂及其应用

1.本发明属于纳米催化技术领域,涉及一种用于异丁烯选择性氧化制备甲基丙烯酸的催化剂,具体涉及为钼、钒、碲及另外一种过渡金属复合而成的3+1 型复合氧化物催化剂及其制备方法。

背景技术:

2.异丁烯主要来源于石脑油蒸汽裂解制备乙烯装置的副产c4馏分和炼油厂流化催化裂解(fcc)装置的副产c4馏分,其主要利用途径是生产甲基叔丁基醚 (mtbe)。mtbe主要用做汽油添加剂,但自规定车用乙醇汽油不得人为加入含氧有机化合物以来,mtbe需求量急剧下降。

3.因此,如何利用异丁烯生产高附加值的下游产品已成为目前亟需解决的问题。将异丁烯转化为甲基丙烯酸(maa)是一种非常好的途径,maa是重要的工业原料和有机合成中间体,可用于有机工业、纺织工业、皮革工业、涂料工业和印刷工业等领域,是一种附加值很高的化学产品。而生产maa的过程中,一般要经历由异丁烯转化为甲基丙烯醛(mal),再将mal转化为甲基丙烯酸(maa) 的过程,如下所示。

[0004][0005]

由于异丁烯氧化到maa要经过mal过程,而二者的作用机理和反应动力学等不同,因此,需要催化剂具有不同的活性位点来完成催化。目前对于异丁烯氧化制备maa的催化剂通常使用不同催化剂进行组合来分别催化两个过程。又由于不同催化剂的反应条件不同,因此,多使用多层催化剂装填的方式、分段进行催化反应。专利cn 1048540和cn 1049162采用两段反应器来制备甲基丙烯酸,两段反应器使用不同的催化剂和反应条件来进行催化反应,其异丁烯转化率达到了100%,甲基丙烯酸单程收率60%。但是类似的方法均具有难以克服的问题,都对反应仪器的结构和寿命要求较高,实验设备投入较大。而现阶段没有合适的通过“一步法”来氧化异丁烯制maa的报道,专利cn 101579631中报道了使用mo,bi,fe,co系催化剂来氧化异丁烯,在360℃下反应,异丁烯转化率为99.0%,其甲基丙烯酸的转化率为3.6%。专利cn101850260制备了一种含有钼铋铁的复合氧化物催化剂用于异丁烯氧化反应,该催化剂在338℃下,异丁烯转化率为99.2%,甲基丙烯酸的产率为12.6%。

[0006]

本专利设计了一种异丁烯选择性氧化的催化剂,通过使用掺杂助催化剂并对催化剂的酸性进行了调控使其具有多种活性位点,制备出了一种具有很好的异丁烯转化率和maa选择性的催化剂。

技术实现要素:

[0007]

针对现有技术存在的问题,本发明提供一种可调控异丁烯选择性氧化的催化剂及

制备方法,该催化剂组成为mo-v-te-m(m=cs,ti),该催化剂为纳米尺度。

[0008]

本发明采用的技术方案为:

[0009]

一种用于异丁烯氧化制备甲基丙烯酸的复合金属氧化物催化剂,所述复合金属氧化物催化剂的具体组成为mo-v-te-m,其中m为cs或者ti,催化剂采用溶剂蒸干法制备得到,催化剂的结构为长条状,长约0.2~0.4μm,宽约 0.06~0.15μm;上述mo-v-te-m复合金属氧化物催化剂,对于异丁烯氧化制备甲基丙烯酸具有很高的转化率和选择性。

[0010]

所述催化剂由下述方法制备得来:

[0011]

(1)将七钼酸铵与偏钒酸铵的混合物按照1:1~3的摩尔比溶解于50~80ml 水中,在60-90℃下搅拌40~60min溶解。

[0012]

(2)室温下,在步骤(1)得到的混合液中加入碲酸和其他过渡金属盐,所述七钼酸铵与碲酸的摩尔比为1.0:0.2~0.6,七钼酸铵与其他过渡金属盐的摩尔比为1.0:0.02~0.05,搅拌混合30~40min后,将温度升高到100~120℃继续搅拌,直至反应液蒸干,最后将产物取出、研磨,放入烘箱中100~120℃进行干燥10~12 h,再进行充分研磨,得到钼、钒、碲及其他过渡金属的前驱体。所述的过渡金属盐m包括cs,ti。

[0013]

(3)将步骤(2)研磨后的前驱体,在500~600℃温度下煅烧处理2.0~5.0h,最终得到mo-v-te-m催化剂。

[0014]

一种异丁烯选择性氧化制备甲基丙烯酸催化剂的应用,将其用于异丁烯氧化制备甲基丙烯酸,同时具有高的转化率和选择性,其中,转化率在85%以上,选择性在60%以上。其过程为:将异丁烯、空气预热后,按体积比为1:5~20,进入装有本发明催化剂的管式固定床反应器,进行氧化反应生成产物,反应温度在400~450℃之间,反应压力为常压,进料空速为1000~1500h-1

之间。

[0015]

本发明的创新性分析为:本发明制备了一种用于异丁烯选择性氧化制备甲基丙烯酸的催化剂,通过掺杂助催化剂来对催化剂进行改性,并对催化剂的酸性进行了调控,在保持异丁烯的转化率的条件下,使催化剂的选择性得到了提高。

[0016]

本发明的有益效果为:

[0017]

(1)催化剂(mo-v-te-m)可以在制备过程改变掺杂金属种类不同,进而调节催化剂对异丁烯氧化过程中的选择性。当掺杂元素为cs、ti元素时,催化剂具有较好的甲基丙烯酸选择性。

[0018]

(2)该催化剂不需要多段反应便可以将异丁烯转化为甲基丙烯酸,相较于先制备甲基丙烯醛再制备甲基丙烯酸的方法,该方法很好地解决了反应周期和流程长,反应设备复杂和经济效益低等问题,同时该催化剂制备方法简单,容易工业化。

附图说明

[0019]

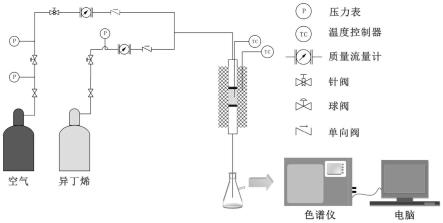

图1为异丁烯氧化反应装置示意图。

具体实施方式

[0020]

下面用具体的实施例说明本发明的催化剂制备方法以及在异丁烯氧化制备甲基丙烯酸或甲基丙烯醛反应中的反应性能,但本发明范围并不局限于实施例。

[0021]

实施例1

[0022]

将5.82g的七钼酸铵和1.17g的偏钒酸铵加入到80ml的去离子水中,在80℃下搅拌40min溶解。随后,将0.69g的碲酸溶解于上述溶液中,再将0.02g的硝酸铯溶解于2ml的去离子水中,将硝酸铯溶液缓慢滴加到mo-v-te混合溶液中,搅拌混合30min后,将温度升高到110℃继续搅拌,直至反应液蒸干,最后将产物取出、研磨,放入烘箱中120℃进行干燥12h,再进行充分研磨,得到前驱体。随后,将前驱体粉末置于管式炉中,以2℃/min程序升温到500℃煅烧5.0 h,得到催化剂,将催化剂压片过筛选出大小为20~40目,标记为mo-v-te-cs。

[0023]

取1.0g的催化剂装入固定床反应管的恒温区,非恒温区部分以同样目数的石英砂进行填充,两端使用石英棉进行固定。设定催化剂床层温度为400℃,压力为常压,异丁烯和空气进料体积比为1:10,进料空速为1500h-1

,异丁烯的转化率为90%,甲基丙烯酸的选择性为70%。

[0024]

实施例2

[0025]

将5.82g的七钼酸铵和1.75g的偏钒酸铵加入到50ml的去离子水中,在60℃下搅拌50min溶解。随后,将0.46g的碲酸溶解于上述溶液中,再将0.06g的硝酸铯溶解于2ml的去离子水中,将硝酸铯溶液缓慢滴加到mo-v-te混合溶液中,搅拌混合40min后,将温度升高到120℃继续搅拌,直至反应液蒸干,最后将产物取出、研磨,放入烘箱中110℃进行干燥10h,再进行充分研磨,得到前驱体。随后,将前驱体粉末置于管式炉中,以2℃/min程序升温到600℃煅烧2.0h,得到催化剂,将催化剂压片过筛选出大小为20~40目,标记为mo-v-te-cs。

[0026]

取1.0g的催化剂装入固定床反应管的恒温区,非恒温区部分以同样目数的石英砂进行填充,两端使用石英棉进行固定。设定催化剂床层温度为450℃,压力为常压,异丁烯和空气进料体积比为1:5,进料空速为1200h-1

,异丁烯的转化率为88%,甲基丙烯酸的选择性为63%。

[0027]

实施例3

[0028]

将5.82g的七钼酸铵和0.58g的偏钒酸铵加入到60ml的去离子水中,在90℃下搅拌60min溶解。随后,将0.23g的碲酸溶解于上述溶液中,再将0.04g的硝酸铯溶解于2ml的去离子水中,将硝酸铯溶液缓慢滴加到mo-v-te混合溶液中,搅拌混合35min后,将温度升高到100℃继续搅拌,直至反应液蒸干,最后将产物取出、研磨,放入烘箱中100℃进行干燥11h,再进行充分研磨,得到前驱体。随后,将前驱体粉末置于管式炉中,以2℃/min程序升温到550℃煅烧4.0h,得到催化剂,将催化剂压片过筛选出大小为20~40目,标记为mo-v-te-cs。

[0029]

取1.0g的催化剂装入固定床反应管的恒温区,非恒温区部分以同样目数的石英砂进行填充,两端使用石英棉进行固定。设定催化剂床层温度为430℃,压力为常压,异丁烯和空气进料体积比为1:20,进料空速为1000h-1

,异丁烯的转化率为92%,甲基丙烯酸的选择性为60%。

[0030]

实施例4

[0031]

将5.82g的七钼酸铵和1.75g的偏钒酸铵加入到50ml的去离子水中,在90℃下搅拌60min溶解。随后,将0.23g的碲酸溶解于上述溶液中,再将0.024g的硫酸钛溶解于2ml的去离子水中,将硫酸钛溶液缓慢滴加到mo-v-te混合溶液中,搅拌混合40min后,将温度升高到120℃继续搅拌,直至反应液蒸干,最后将产物取出、研磨,放入烘箱中100℃进行干燥10h,再进行充分研磨,得到前驱体。随后,将前驱体粉末置于管式炉中,以2℃/min程序升温到

600℃煅烧4.0h,得到催化剂,将催化剂压片过筛选出大小为20~40目,标记为 mo-v-te-ti。

[0032]

取1.0g的催化剂装入固定床反应管的恒温区,非恒温区部分以同样目数的石英砂进行填充,两端使用石英棉进行固定。设定催化剂床层温度为450℃,压力为常压,异丁烯和空气进料体积比为1:5,进料空速为1000h-1

,异丁烯的转化率为90%,甲基丙烯酸的选择性为61%。

[0033]

实施例5

[0034]

将5.82g的七钼酸铵和0.58g的偏钒酸铵加入到80ml的去离子水中,在80℃下搅拌40min溶解。随后,将0.69g的碲酸溶解于上述溶液中,再将0.048g的硫酸钛溶解于2ml的去离子水中,将硫酸钛溶液缓慢滴加到mo-v-te混合溶液中,搅拌混合35min后,将温度升高到100℃继续搅拌,直至反应液蒸干,最后将产物取出、研磨,放入烘箱中110℃进行干燥11h,再进行充分研磨,得到前驱体。随后,将前驱体粉末置于管式炉中,以2℃/min程序升温到550℃煅烧2.0h,得到催化剂,将催化剂压片过筛选出大小为20~40目,标记为 mo-v-te-ti。

[0035]

取1.0g的催化剂装入固定床反应管的恒温区,非恒温区部分以同样目数的石英砂进行填充,两端使用石英棉进行固定。设定催化剂床层温度为430℃,压力为常压,异丁烯和空气进料体积比为1:20,进料空速为1200h-1

,异丁烯的转化率为85%,甲基丙烯酸的选择性为64%。

[0036]

实施例6

[0037]

将5.82g的七钼酸铵和1.17g的偏钒酸铵加入到60ml的去离子水中,在 60℃下搅拌50min溶解。随后,将0.46g的碲酸溶解于上述溶液中,再将0.072g 的硫酸钛溶解于2ml的去离子水中,将硫酸钛溶液缓慢滴加到mo-v-te混合溶液中,搅拌混合30min后,将温度升高到110℃继续搅拌,直至反应液蒸干,最后将产物取出、研磨,放入烘箱中120℃进行干燥12h,再进行充分研磨,得到前驱体。随后,将前驱体粉末置于管式炉中,以2℃/min程序升温到500℃煅烧5.0h,得到催化剂,将催化剂压片过筛选出大小为20~40目,标记为 mo-v-te-ti。

[0038]

取1.0g的催化剂装入固定床反应管的恒温区,非恒温区部分以同样目数的石英砂进行填充,两端使用石英棉进行固定。设定催化剂床层温度为400℃,压力为常压,异丁烯和空气进料体积比为1:10,进料空速为1500h-1

,异丁烯的转化率为83%,甲基丙烯酸的选择性为70%。

[0039]

对比例1

[0040]

催化剂制备过程同实施例1,只是催化剂制备过程中不添加硝酸铯。异丁烯转化率为85%。甲基丙烯酸的选择性为31%。

[0041]

对比例2

[0042]

催化剂制备过程同实施例5,只是催化剂制备过程中不添加硫酸钛。异丁烯转化率为76%。甲基丙烯酸的选择性为24%。

[0043]

对比例3

[0044]

催化剂制备过程同实施例3,只是催化剂制备过程中不添加碲酸。异丁烯转化率为81%。甲基丙烯酸的选择性为36%。

[0045]

应当注意的是,以上所述的实施例仅用于解释本发明,并不构成对本发明的任何限制。通过参照典型实施例对本发明进行了描述,但应当理解为其中所用的词语为描述性和解释性词汇,而不是限定性词汇。可以按规定在本发明权利要求的范围内对本发明作出修改,以及在不背离本发明的范围和精神内对本发明进行修订。尽管其中描述的本发明涉及特定的方法、材料和实施例,但是并不意味着本发明限于其中公开的特定例,相反,本发明可扩展至其他所有具有相同功能的方法和应用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1