用于维持高真空环境的可再生复合吸气剂及其制作方法与流程

用于维持高真空环境的可再生复合吸气剂及其制作方法

【技术领域】

1.本发明涉及一种用于维持高真空环境的可再生复合吸气剂及其制作方法。

背景技术:

2.目前,锆系、钛系、以及钡-锂系、锆-钛系合金吸气剂在特殊灯具、行波管、电子显像管、真空接触器、微机电系统(mems)、太阳能集热管、真空绝热容器、真空绝热板等器件中得到了广泛的应用,这些合金吸气剂可以吸附真空密闭腔体中逸出的各类气体,使真空腔体在较长时间内维持在一个较高的真空度水平,对这些依靠真空环境获得良好工作性能的器件起到功能保证作用。

3.但是这些吸气剂存在一些共同的不足:例如,(1)对高真空环境下主要气体h2的吸附量不足,特别是对于使用空间受限,难以通过增加吸气剂装载量来增加气体吸附量的器件,尤其明显;(2)对水汽吸附效果差,且当其表面附着微量水汽后,将导致吸气剂吸气性能显著恶化;(3)不适用于吸附长分子链气体;(4)材料制造成本偏高等。

4.在现有技术发明中,例如专利cn 202942886 u、cn 202921323 u描述的复合吸气剂采用干燥剂包覆非蒸散型吸气剂,并采取提前高温激活后封装的办法,它只适用于真空绝热板低真空应用,不具有维持高真空环境的能力,也不能实现吸气剂再生。专利cn 105570618 b提到的组合型吸气剂,只适用于吸附那些能与所述氧化物发生化学反应的氢气、一氧化碳气体,而对氮气、二氧化碳等气体不具备吸附能力,且用到了昂贵的co、ag等金属元素,另外对于高真空环境,气体分子很稀薄,且常温的条件,这些化学反应并不确定能正常进行,仅适用于中低真空环境维持使用,且它也不具备可再生功能。美国专利us 8961817 b2中提到的复合吸气剂材料包括吸气材料、氧化铈、氧化铜以及金属钯,用于去除氢气和一氧化碳,并强调的复合形式是将吸气剂加入到粉末态的过渡族金属氧化物和干燥机材料中以有效的维持真空环境,这个技术仅适用于一次性激活,一次性使用的吸气剂产品,不具备再生功能,且难以保证在高真空下这些氧化物的气体吸收性能。

5.在所述背景技术部分公开的上述信息仅用于加强对本发明的背景的理解,因此它可以包括不构成对本领域普通技术人员已知的现有技术的信息。

技术实现要素:

6.本发明目的是克服了现有技术的不足,提供一种真空维持用复合型吸气剂及其制作方法,能够大大提高对h2及其他特定气体的吸附量,且吸气剂能够排空吸附的气体而再生,制作简单方便。

7.本发明是通过以下技术方案实现的:

8.一种用于维持高真空环境的可再生复合吸气剂,其特征在于:包括气体吸附材料和气体固化材料,所述气体吸附材料包括非蒸散型合金吸气剂,所述气体固化材料为金属氧化物材料和多孔吸附材料的组合物。

9.如上所述的用于维持高真空环境的可再生复合吸气剂,其特征在于:该可再生复

合吸气剂具有电加热部件。

10.如上所述的用于维持高真空环境的可再生复合吸气剂,其特征在于:所述非蒸散型合金吸气材料的合金成分由钛、锆、钒、铁、钼、镍、铪、铌、钇、铼、镧系、铝、铜、钯、铪和钴中的一种或多种构成。

11.如上所述的用于维持高真空环境的可再生复合吸气剂,其特征在于:所述非蒸散型合金吸气材料为锆钒铁合金吸气剂。

12.如上所述的用于维持高真空环境的可再生复合吸气剂,其特征在于:所述多孔吸附材料包括活性炭、分子筛、活性氧化铝、硅胶中的一种或多种。

13.如上所述的用于维持高真空环境的可再生复合吸气剂,其特征在于:所述金属氧化物材料可在520℃以下温度与氢气发生化学反应生成非气态物质。

14.如上所述的用于维持高真空环境的可再生复合吸气剂,其特征在于:所述金属氧化材料物为含铁、铜、锌、钯、钾、钙、铝的氧化物,或者它们的组合。

15.如上所述的用于维持高真空环境的可再生复合吸气剂,其特征在于:所述金属氧化物材料和所述多孔吸附材料,其组分比为多孔金属氧化物占5wt.%~90wt.%,多孔吸附材料占5wt.%~90wt.%,其中wt.%表示质量比。

16.如上所述的用于维持高真空环境的可再生复合吸气剂,其特征在于:所述非蒸散型合金吸气剂和所述多孔吸附材料的占比为:非蒸散型合金吸气剂质量占比10%~99%,多孔吸附材料质量占比5%~60%。

17.一种制作如上所述用于维持高真空环境的可再生复合吸气剂的方法,其特征在于:

18.a、气体吸附材料的制作:在粉末状的非蒸散型合金吸气剂中加入经烧结成型的球形5a分子筛,经压制成型得到薄圆柱状的气体吸附材料,其中球形5a分子筛的体积在所述薄圆柱状的气体吸附材料的质量占比为5%~60%,非蒸散型合金吸气剂为锆钒铁合金吸气剂;

19.b、气体固化材料的制作:将3g氧化铁粉末与质量分数为20%~35%的nh4hco3粉末混合,以无水乙醇为溶剂进行充分的搅拌,加入直径2mm的球形5a分子筛一枚,经压制,压制压力小于100mpa,得到直径6mm、高度2mm的氧化物复合型吸气剂薄圆柱状气体固化材料生坯;

20.c、将所述气体固化材料生坯置于真空干燥箱中于80℃下烘烤4h,使nh4hco3分解至完全除去,得到最终的气体固化材料件,将所述气体吸附材料与所述气体固化材料通过金属点焊的方式分别固接在电加热部件的两侧,构成一种用于维持高真空环境的可再生复合吸气剂。

21.与现有技术相比,本发明有如下优点:

22.1、本发明在满足吸气剂激活工艺条件的前提下,将几种功能不同的吸气材料复合在一起,得到优异的综合吸气性能。

23.2、本发明引入了气体固化材料,一般为金属氧化物,在气压较低且未加热的情况下,它不会与腔体内的气体发生任何反应,当气体吸附材料吸气量达到或接近饱和,吸气性能下降时,通过对该复合吸气剂加热,使气体吸附材料吸附的气体原子从其体内快速脱附,并在其表面重新键合为气体分子释放到真空空间,大量气体的排出将使密闭腔体内气体浓

度升高,此时,气体固化材料将在较高的温度下与高浓度的气体发生化学反应,通过化学反应将这些由气体吸附材料释放出来的气体转移、并固化于气体固化材料反应生成物之中,反应产物中的水由多孔吸附材料吸收,从而复合吸气剂中的气体吸附材料重新获得了继续吸附气体的能力,即完成了复合吸气剂的再生,达到延续吸气剂的工作能力,延长器件的使用寿命的目的。

【附图说明】

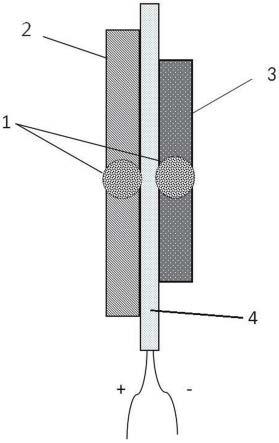

24.图1是本发明的结构示意图。

25.图2是本发明复合吸气剂中气体吸附材料a的平视图。

26.图3是本发明复合吸气剂中气体吸附材料a的切面图。

27.图4是本发明复合吸气剂中气体固化材料b的平视图。

28.图5是本发明复合吸气剂中气体固化材料b的切面图。

29.图中:1为球形5a分子筛;2为非蒸散型合金吸气剂;3为金属氧化物压坯件;4为电加热部件。

【具体实施方式】

30.下面结合附图对本发明技术特征作进一步详细说明以便于所述领域技术人员能够理解。

31.本发明的技术依据基于如下两点事实:

32.(1)非蒸散型吸气剂在高温激活后可以大量的吸附高真空环境下逸散出来的h2、co、co2、n2等气体,且对主要气体氢气具有吸附可逆特征,在较高温度下其体吸附的h原子能再次脱附并重新键合为氢气回到真空空间。

33.(2)某些金属氧化物具有较强的氧化性,在加热的条件下,可以充分的与h2发生氧化还原反应,生成非气态物质,从而达到吸收和固化h2,防止其再次回到真空空间,从而维持高真空环境的作用。

34.(3)相对价格低廉的无机非金属吸附材料,如分子筛、活性炭等对水汽(气)、惰性气体和长分子链气体具有较强的吸附能力。

35.以往的技术中,常把这些特征的吸气剂单独使用,未能很好的利用它们之间的协同作用,使用效果不佳,限制了吸气剂产品的使用领域。

36.因此本发明请求保护一种用于维持高真空环境的可再生复合吸气剂,主体包括气体吸附材料、气体固化材料和电加热部件,所述气体吸附材料为非蒸散型吸气剂2,并优选进一步复合多孔吸附材料。所述气体固化材料包括金属氧化物材料和多孔吸附材料。

37.所述非蒸散型合金吸气剂2的合金成分是由钛、锆、钒、铁、钼、镍、铪、铌、钇、铼、镧系、铝、铜、钯、铪和钴中的一种或多种构成,例如所述非蒸散型合金吸气材料可以为锆钒铁合金吸气剂。

38.所述多孔吸附材料为无机非金属物,包括活性炭、分子筛、活性氧化铝、硅胶中的一种或多种,所述分子筛优选为球形5a分子筛1。

39.所述金属氧化物材料,在一定温度的条件下(如520℃以下温度)可与吸气剂释放到真空腔内的氢气发生化学反应,生成稳定的非气态产物,反应产物中常含水,该水由所述

多孔吸附材料吸收。

40.所述金属氧化物材料为含铁、铜、锌、钯、钾、钙、铝的氧化物,或者它们的组合。

41.所述金属氧化物和所述多孔吸附材料,其组分比为金属氧化物占5wt.%~90wt.%,多孔吸附材料占5wt.%~90wt.%,其中wt.%表示质量比。

42.所述非蒸散型合金吸气剂和所述多孔吸附材料的占比为:非蒸散型合金吸气剂质量占比10%~99%,多孔吸附材料质量占比5%~60%。

43.本发明一种用于高真空度维持的可再生复合吸气剂根据使用环境的气体特征的不同,采用不同的吸气剂材料组合来实现整体高效的气体吸附能力,并结合某些材料可与特定气体发生化学反应从而对气体进行不可逆存储的办法,获取较高的气体吸附量、更长时期的维持腔体真空度,并且可以实现吸气剂在线再生,大大了延长器件的使用寿命。

44.本发明还请求保护一种制作所述用于高真空度维持的可再生复合吸气剂的方法,具体是该复合吸气剂其中一个实施例的制作方法。

45.a、气体吸附材料a的制作:在粉末状的非蒸散型合金吸气剂2中加入经烧结成型的球形5a分子筛1,经压制成型得到薄圆柱状的复合型气体吸附材料,其中球形5a分子筛1的体积在所述薄圆柱状的复合型气体吸附材料中的体积占比为5%~60%,非蒸散型合金吸气剂2为锆钒铁合金吸气剂。

46.b、气体固化材料b的制作:将3g氧化铁粉末与质量分数为20%~35%的nh4hco3粉末混合,以无水乙醇为溶剂进行充分的搅拌,加入直径2mm的球形5a分子筛1一枚,经压制,制成金属氧化物压坯件3,压制压力小于100mpa,所述金属氧化物压坯件3为直径6mm、高度2mm的氧化物复合型吸气剂薄圆柱状生坯,为过渡族金属氧化物。

47.c、将所述氧化物复合型吸气剂薄圆柱状气体固化材料生坯置于真空干燥箱中于80℃下烘烤4h,使nh4hco3分解至完全除去,得到多孔气体固化材料,将所述气体吸附材料a与所述气体固化材料b分别固接在电加热部件4的两侧,构成一种真空度维持用可再生复合型吸气剂,其中电加热部件4为陶瓷外表面的电阻加热板。如图1所示,电加热部件4左侧为气体吸附材料a;右侧为气体固化材料b。

48.所述过渡族金属氧化物是指可以在一定条件下与夹层气体发生化学反应生成非气态物质,且具有较低饱和蒸汽压的高真空稳定性的金属氧化物,如铁、铜、锌、钯、钾、钙、铝的氧化物,或者它们的组合。

49.本发明的复合吸气剂的工作过程如下:

50.通过真空电插头导入电流加热电加热部件4产生热量将吸气剂激活,温度条件为500℃,维持10min。当发现复合吸气剂吸气能力有衰减时,再次接通加热电加热部件4的电流,对复合吸气剂进行加热,此时非蒸散型合金吸气剂2中吸附的氢气会从吸气剂中脱附而再次释放,同时,金属氧化物压坯件3在加热的条件下将与氢气发生还原氧化铁的化学反应,大量消耗h2,反应生成的水由5a分子筛1吸附。直到合非蒸散型合金吸气剂2完成吸附气体的“清空”,再次露出新鲜的金属表面,停止加热。此时,非蒸散型合金吸气剂2再次获得“清空”激活开始吸收各类气体,金属氧化物压坯件3同步完成一个固化氢气的动作,如上过程可以根据需要多次进行。

51.本发明所述的实施例仅仅是对本发明的优选实施方式进行的描述,例如,材料的复合也可以用层压、或者包覆的方式呈现,气体吸附材料和气体固化材料可以通过冷压、焊

接、高温胶粘接或通过其它紧固件连接的方式与电加热部件结合。上述实施例并非对发明构思和范围进行限定,在不脱离本发明设计思想的前提下,本领域中工程技术人员对本发明的技术方案作出的各种变型和改进,均应落入本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1