一种密封剂脱模方法与流程

1.本发明涉及吊舱舱体装配的技术领域,具体涉及一种在吊舱舱体装配时舱体外盖板涂胶所采用的脱模方法。

背景技术:

2.吊舱在使用过程中一般暴露于自然环境下,为了保证吊舱内的电器设备具有一个稳定、可靠的隔离环境,要求吊舱有一定的淋雨密封性。密封剂粘接过程是保证吊舱舱体淋雨密封性这一特性的关键过程。经多批次舱体淋雨试验验证发现,采用双面涂胶的方式,即在舱体骨架间和薄盖板内侧压接部位各涂一层密封剂,能很好的保证薄盖板与舱体骨架间的密封效果。

3.但是,传统的涂胶工艺是:待抹胶面涂抹底涂—压胶面涂抹脱模剂—待抹胶面抹胶—压胶—拆盖板—清洁余胶和多余物(脱模剂)。涂胶工艺完成后装配薄盖板,然后整舱喷漆。按传统涂胶工艺施工后发现,整舱喷漆后薄盖板外表面极易掉漆,且集中在盖板螺纹孔口和边缘缝隙位置。仔细观察发现,盖板拆开前,螺纹孔和封盖边缘部位存在明显的油性物质,盖板拆开后发生掉漆,整个涂胶工序中脱模剂是唯一的油性物质,应是盖板内侧涂胶后残留的脱模剂通过螺纹孔和盖板边缘渗透到盖板外表面,造成漆层附着力下降。喷漆前尝试酒精甚至丙酮等各种有机溶剂擦洗盖板内外表面仍不能很好的解决这一问题。

4.申请号为cn202110032392.x的发明专利申请公开了一种薄板涂胶工装及双层涂胶工艺,包括与舱体骨架结构相契合的按压圈,按压圈为矩形结构并用于对舱体骨架和薄盖板上的密封胶进行按压,舱体骨架上设置有用于固定舱体薄盖板的第一密封区,薄盖板上相应设置有第二密封区,第一密封区上设置有用于锁紧薄盖板的第一螺纹孔,第二密封区上设置有与第一螺纹孔对应的第二螺纹孔,按压圈对应第一密封区和第二密封区的位置设置有按压区,按压区上设置有多个螺钉孔,螺钉孔与第一螺纹孔、第二螺纹孔的位置对应,按压区靠近舱体骨架的一侧设置有多个等高的凸环,凸环的高度等于密封胶的厚度。分别在舱体骨架和薄盖板上生成一层密封胶层,再将两侧的已经固化成型的密封胶层粘合,密封性能好。区别于该申请所公开的技术方案,该申请采用在压胶面涂抹脱模剂的方法对薄板进行脱模作业,采用该油性物质的脱模剂,造成漆层附着力下降,该种物质的脱模剂对环境污染影响大,且脱模后与压胶面不能得到很高的分离,在脱模后的螺纹孔和封盖边缘部位存在明显的油性物质,还需要经过再次的处理才能正常的投入使用。

技术实现要素:

5.本发明的发明目的在于,针对上述存在的问题,提供了一种密封剂脱模方法,包括涂胶压胶工装和盖板,涂胶压胶工装为镂空设计的环形凸台,环形凸台有高低平台,形成环形凸台的内缘面和外缘面,本发明采用双面涂胶的方式,即在舱体骨架间和薄盖板内侧压接部位各涂一层密封剂,涂胶压胶工装和盖板通过本技术公开的脱模方法,能很好的保证薄盖板与舱体骨架件的密封效果。同时,本发明通过找寻一种适合于聚硫密封剂的脱模材

料,替代传统涂胶工艺中的油脂性脱模剂,实现聚硫密封剂与压胶面分离的目的。

6.本发明采用的技术方案如下:

7.本发明公开了一种密封剂脱模方法,包括涂胶压胶工装和盖板,涂胶压胶工装为镂空设计的环形凸台,环形凸台有高低平台,形成环形凸台的内缘面和外缘面,包括下述步骤:

8.(a)在盖板内侧涂胶部位涂抹底涂,待底涂完全风干后,在底涂涂抹区域涂抹硫化状态的密封剂,形成涂胶涂层;

9.(b)在盖板两侧扣上涂胶压胶工装,所述涂胶压胶工装表面喷涂有脱模涂层,脱模涂层与涂胶涂层挤压接触;

10.(c)所述涂胶压胶工装形成的环形凸台上均匀间隔设置有工装沉孔,所述工装沉孔通过螺钉拧紧,从环形凸台的中间位置往四周均匀拧紧螺钉,使硫化状态下的密封剂向四周流动,待工装压胶面的环形凸台的外缘面与盖板内侧的涂胶涂层完全贴合为止;

11.(d)等待密封剂固化,用木榔头敲击涂胶压胶工装的镂空处一圈,取下涂胶压胶工装,实现涂胶压胶工装与盖板的有效分离,并在盖板内侧生成一层厚薄均匀的密封胶层。

12.进一步地,所述步骤(b)中,所述涂胶压胶工装表面喷涂有脱模涂层,所述脱模涂层为聚四氟乙烯。

13.进一步地,所述步骤(a)中,在底涂涂抹区域涂抹硫化状态的密封剂,所述硫化状态的密封剂为xm22b聚硫密封剂。

14.进一步地,所述步骤(a)中,在底涂涂抹区域涂抹硫化状态的密封剂,形成涂胶涂层,所述涂胶涂层的厚度为1-2mm。

15.进一步地,所述步骤(c)中,从环形凸台的中间位置往四周均匀拧紧螺钉,使硫化状态下的密封剂向四周流动,涂胶涂层内的密封剂厚度不一,密封剂填充涂胶涂层内的厚度平整,多余部分的密封剂通过涂胶压胶工装的镂空处或外侧挤出。

16.进一步地,所述涂胶压胶工装为双层结构,涂胶压胶工装为环状的中空矩形框架,涂胶压胶工装的外缘面高于内缘面的高度设置,所述内缘面与外缘面的高差形成涂胶压胶工装的凸台结构。

17.本发明的技术效果如下:

18.本发明提供了一种密封剂脱模方法,通过在涂胶压胶工装表面喷涂一种特殊的脱模涂层的方式完全替代了传统涂胶工艺中的油脂性脱模剂,有效地实现了聚硫密封剂与涂胶涂层面分离的目的。本发明采用聚四氟乙烯形成的脱模涂层代替油脂性脱模剂,避免油脂性脱模剂应用带来的严重二次污染以及后续不利后果,后果包括不容易完全去除该脱模剂,脱模剂未去除干净极易造成后期舱体喷漆时盖板螺纹孔周围和缝隙边缘部位掉漆。

附图说明

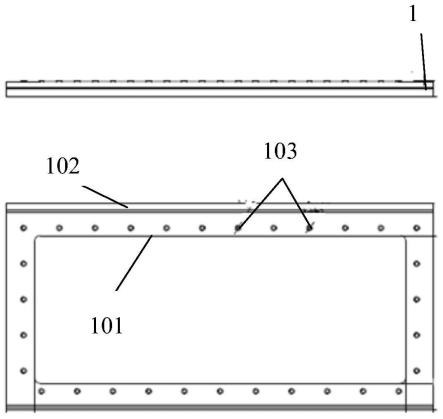

19.图1是本发明的涂胶压胶工装结构示意图。

20.图中标记:1-环形凸台,101-内缘面,102-外缘面,103-工装沉孔。

具体实施方式

21.下面结合附图,对本发明作详细的说明。

22.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。

23.本实施例中,所采用的数据为优选方案,但并不用于限制本发明;

24.如图1所示,本实施例提供了一种密封剂脱模方法,包括涂胶压胶工装和盖板,涂胶压胶工装为镂空设计的环形凸台,环形凸台有高低平台,形成环形凸台的内缘面和外缘面,包括下述步骤:

25.(a)在盖板内侧涂胶部位涂抹底涂,待底涂完全风干后,在底涂涂抹区域涂抹硫化状态的密封剂,形成涂胶涂层;

26.(b)在盖板两侧扣上涂胶压胶工装,所述涂胶压胶工装表面喷涂有脱模涂层,脱模涂层与涂胶涂层挤压接触;

27.(c)所述涂胶压胶工装形成的环形凸台上均匀间隔设置有工装沉孔,所述工装沉孔通过螺钉拧紧,从环形凸台的中间位置往四周均匀拧紧螺钉,使硫化状态下的密封剂向四周流动,待工装压胶面的环形凸台的外缘面与盖板内侧的涂胶涂层完全贴合为止;

28.(d)等待密封剂固化,用木榔头敲击涂胶压胶工装的镂空处一圈,取下涂胶压胶工装,实现涂胶压胶工装与盖板的有效分离,并在盖板内侧生成一层厚薄均匀的密封胶层。

29.本实施例中,所述步骤(b)中,所述涂胶压胶工装表面喷涂有脱模涂层,所述脱模涂层为聚四氟乙烯,本实施例采用聚四氟乙烯作为脱模涂层,有效替代了现有技术采用油脂性脱模剂脱模的方法,聚四氟乙烯形成的脱模涂层与涂胶涂层面的有效分离,避免油脂性脱模剂应用带来的严重二次污染以及后续不利后果,后果包括不容易完全去除该脱模剂,脱模剂未去除干净极易造成后期舱体喷漆时盖板螺纹孔周围和缝隙边缘部位掉漆。

30.本实施例中,所述步骤(a)中,在底涂涂抹区域涂抹硫化状态的密封剂,所述硫化状态的密封剂为xm22b聚硫密封剂。

31.本实施例中,所述步骤(a)中,在底涂涂抹区域涂抹硫化状态的密封剂,形成涂胶涂层,所述涂胶涂层的厚度为1-2mm,在本实施例中,涂胶涂层为厚涂的涂层,涂层厚度比最终脱模后的涂胶涂层厚度厚,使得涂胶涂层满足后续的挤压平整过程。

32.本实施例中,所述步骤(c)中,从环形凸台的中间位置往四周均匀拧紧螺钉,使硫化状态下的密封剂向四周流动,涂胶涂层内的密封剂厚度不一,密封剂填充涂胶涂层内的厚度平整,即通过本方法,涂抹较厚处的密封剂填充密封剂涂抹较薄处,多余部分的密封剂通过涂胶压胶工装的镂空处或外侧挤出。

33.本实施例中,所述涂胶压胶工装为双层结构,涂胶压胶工装为环状的中空矩形框架,涂胶压胶工装的外缘面高于内缘面的高度设置,所述内缘面与外缘面的高差形成涂胶压胶工装的凸台结构。

34.进一步地,本实施例中,所述涂胶压胶工装为镂空结构设计,镂空结构为涂胶压胶工装的内缘面合围而成的平面,该平面为环形凸台的内平面,涂胶压胶工装的外缘面合围而成环形凸台的外平面,在步骤(c)中,通过环形凸台的外平面和内平面形成的高差,使得密封剂的厚度得到保证,同时脱模后的涂胶涂层更加平整;

35.优选地,本实施例中,所述内平面的宽度为173.5mm,外平面的宽度为242.6mm设置,所述环形凸台的内缘面高度为17.7mm,环形凸台的外缘面高度为18mm设置;进一步地,在步骤(c)中,所述涂胶压胶工装形成的环形凸台上均匀间隔设置有工装沉孔,所述工装沉

孔通过螺钉拧紧,所述工装沉孔两侧的孔径大小不一,工装沉孔压胶一侧的孔径为的大小设置,工装沉孔另一侧的孔径为设置,通过限定所述涂胶压胶工装的结构设置,才能够精确地压胶脱模,使得脱模后的涂层平整。

36.以上所述仅是本发明的优选实施方式,并不用以限制本发明,凡在本发明的精神和原则之内所做的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1