一种钴锌双金属合金催化剂的制备方法及其催化脂肪酸甲酯和脂肪酸加氢脱氧反应的应用

1.本发明属于催化剂制备技术领域,特别涉及一种钴锌双金属合金催化剂的制备方法及其在催化脂肪酸甲酯和脂肪酸加氢脱氧反应中的应用。

背景技术:

2.随着有限的化石能源逐渐面临枯竭,全球气候变暖,环境污染等问题越发严重以及对零碳排放的迫切需求,迫使世界各国开发研究具备绿色清洁性的可再生能源。生物质能源是指对光合作用的林业、农业和畜牧业剩余废弃物转化为电能、燃料、天然气和甲醇等能源。生物质能源作为一种可再生的非传统化石能源,凭借其丰富的储量和低廉的价格,引起了研究人员的广泛关注,另外,通过对生物质进行催化转化制备燃料和增值化学品的过程中会释放co2,而植物的光合作用可以吸收co2,实现碳固定,从而形成“碳中和”的循环圈。因此,实现生物质能源的有效开发具有重要意义。

3.第一代生物柴油——脂肪酸甲酯是由天然油脂(植物油、动物脂肪和餐饮用油)中的甘油三酯与甲醇进行酯交换反应制备而得。虽然其被视为传统石化柴油的理想替代品并且已经进行商业化生产,但是由于第一代生物柴油中含氧量高,导致其存在能量密度低、低温流动性差、氧化稳定性差以及和与化石燃料不相容等缺点。通过对天然油脂和第一代生物柴油进行加氢脱氧处理制备柴油范围内的烷烃,即第二代生物柴油可以有效地解决这一问题。并且这种生物柴油在柴油发动机中表现出很好的性能,满足欧洲柴油燃料标准(en590)的要求。

4.脂肪酸/酯加氢脱氧制备第二代生物柴油反应是一个高能耗反应,通常需要较高的反应温度(300-450℃)和氢气压力(4-15mpa),这会带来两个问题:第一,高温高压条件不仅不利于经济效益,还会造成一定的安全隐患;第二,该条件容易造成催化剂表面发生烧结或积碳导致催化剂失活,进而影响反应活性。因此,在温和条件下实现脂肪酸/酯的加氢脱氧制备第二代生物柴油是目前研究中仍待解决的挑战,而对高活性催化剂的设计则是重点研究部分。在目前的研究中,传统的金属硫化物催化剂如nimos、comos等虽然已被广泛运用,但是在反应过程中容易发生硫损失导致催化剂失活,并且硫损失还会对产品造成污染。而贵金属催化剂(pt、ru、pd等)可以在相对温和的条件下进行催化加氢脱氧,但是由于贵金属价格高昂并且容易失活,这限制了其大规模的工业运用。非贵金属基催化剂 (ni、co、mo、cu、fe等)虽然有着很好的工业应用潜力,但是该类型催化剂的催化活性不够理想仍然需要较为苛刻的反应条件。

5.水滑石,又被称作层状双金属氢氧化物,是一种经典的阴离子插层型的二维层状材料。凭借其主体层板元素可调变性以及结构拓扑转变特性,通过水滑石前体路径,在氢气气氛下进行原位还原处理能够得到具有特定形貌和高分散的金属纳米材料,并且通过该方法制备的催化剂往往具有特殊的几何和电子结构,能够在加氢脱氧反应中表现出优异的催化活性。

技术实现要素:

6.本发明的目的是提供一种钴锌双金属合金催化剂的制备方法,然后将其应用于低温催化脂肪酸甲酯和脂肪酸加氢脱氧反应。

7.本发明所述的钴锌双金属合金催化剂的结构为氧化锌部分包覆钴锌合金。

8.本发明所述的钴锌双金属合金催化剂的制备方法为:(1)尿素法合成花状钴锌铝水滑石前体;(2)在氢气气氛下原位还原得到钴锌双金属合金催化剂。

9.所述花状钴锌铝水滑石前体的制备方法为:将可溶性二价钴盐、可溶性二价锌盐、可溶性铝盐及尿素溶解在去离子水中,其中,钴离子的浓度为0.004-0.04m,锌离子的浓度为0.004-0.04m,铝离子的浓度为0.004-0.04m,尿素的浓度为所有金属离子总浓度的5-8倍;将混合溶液超声分散均匀,然后转移至含聚四氟乙烯内衬的不锈钢水热反应釜中,在100-160℃下晶化10-24h;待自然冷却后,用去离子水和乙醇将所得沉淀离心洗涤至中性,最后60-80℃下真空干燥12-24h后得到花状钴锌铝水滑石前体。

10.所述的可溶性二价钴盐、可溶性二价锌盐、可溶性铝盐分别为硝酸盐和/或氯盐。

11.步骤(2)的具体操作为:将0.3g-0.5g花状钴锌铝水滑石前体置于燃烧舟中,再放入管式炉内,通入氮气或惰性气体和氢气的混合气,以3-10℃/min的升温速率从常温升到300-800℃,恒温2-6h后降温至室温,最后通入氮气钝化保护0.5-3h。

12.所述混合气的流速为30-55ml/min。

13.所述混合气中氮气或惰性气体和氢气的体积比为1:5-20。

14.将上述制得的钴锌双金属合金催化剂应用于催化脂肪酸甲酯或脂肪酸加氢脱氧反应。

15.所述的脂肪酸甲酯或脂肪酸加氢脱氧反应的具体操作条件为:取0.2-0.8g脂肪酸甲酯或脂肪酸加入到5-20ml烷烃溶剂中,充分混合后转移到高压反应釜中,再加入0.05-0.5g钴锌双金属合金催化剂,安装好釜盖后,通入氢气排出釜内空气后,在0.5-3mpa氢气氛围中,180-230℃温度下反应3-8h,搅拌转速设置为 600-1000rpm;反应结束后,分离出钴锌双金属合金催化剂,洗涤、干燥后进行循环使用。

16.所述的脂肪酸甲酯为硬脂酸甲酯、棕榈酸甲酯、油酸甲酯、月癸酸甲酯中的一种或几种。

17.所述的脂肪酸为硬脂酸、油酸、棕榈酸、月桂酸中的一种或几种。

18.所述的烷烃溶剂为正十二烷、正庚烷、正癸烷中的一种或几种。

19.本发明通过内源法构筑了花状结构的钴锌铝水滑石,通过原位拓扑还原过程得到了结构独特的氧化锌修饰的钴锌双金属合金催化剂,并将其应用于催化脂肪酸甲酯和脂肪酸加氢脱氧制备第二代生物柴油的反应中,可在(200℃)远低于已报道催化体系(300-400℃)温度下实现催化反应的高效进行。本发明制备的钴锌双金属合金催化剂与常规浸渍法制备的合金催化剂相比,具有较大的比表面积、较好的分散性以及独特的几何(氧化锌修饰的cozn合金)和电子结构(cozn合金间的电子转移),对十七烷产物表现出较高的选择性。此外,本发明制备的钴锌合金催化剂具备良好的热稳定性以及循环稳定性,在能源化工、精细化工和石油化工等领域具有广阔的应用潜力。

附图说明

20.图1是实施例1中制备的钴锌铝水滑石的xrd图。

21.图2是实施例1和对照例1中制备的钴锌铝水滑石和钴铝水滑石的sem图。

22.图3是实施例1中制备的钴锌双金属合金催化剂的xrd图。

23.图4是实施例1和对照例1中制备的钴锌双金属合金催化剂和单金属钴催化剂的sem图。

24.图5是实施例1中制备的钴锌双金属合金催化剂的hr-tem图。

25.图6是实施例1和对照例1中制备的钴锌双金属合金催化剂和单金属钴催化剂的xps图。

26.图7是实施例1和对照例1中制备的钴锌双金属合金催化剂和单金属钴催化剂的丙酸甲酯吸附红外光谱图。

具体实施方式

27.实施例1

28.(1)室温条件下称取1.745g硝酸钴,1.740g硝酸锌,2.250g硝酸铝以及4.500g 尿素,溶入150ml去离子水中,超声0.5h后形成棕红色透明溶液,再将其转移至含有聚四氟乙烯内衬的不锈钢水热反应釜中,放置于120℃烘箱中反应24h后取出,自然冷却后,将得到紫红色沉淀物用去离子水和乙醇进行离心洗涤处理直至呈ph 中性,置于60℃的真空干燥箱中进行干燥处理12h,将固体饼状物质进行研磨后即可得到花状钴锌铝水滑石前体。

29.(2)室温条件下,称取0.30g花状钴锌铝水滑石前体置于瓷舟中,然后转移到管式炉中,通入体积比为1:9的氢/氦混合气,流速为35ml/min,按照5℃/min 的加热速率从室温升至500℃,保温4h后自然降至室温,最后通入氮气钝化保护 1h,得到钴锌双金属合金催化剂。

30.将上述制备的钴锌双金属合金催化剂用于催化脂肪酸甲酯加氢脱氧制备长链烷烃的反应中:称取0.30g硬脂酸甲酯于15ml正庚烷中混合均匀后置于石英质高压反应釜内衬中,再加入0.10g钴锌双金属合金催化剂,安装反应釜后,通入2mpa 氢气再排出,重复操作3次,以排出釜中的空气,最后,在2mpa氢气压力下,设置反应温度为200℃,反应时间为5h,磁力搅拌速度为700r/min。反应结束后,分离出钴锌双金属合金催化剂,洗涤、干燥后进行循环使用。

31.通过gc-ms分析表明,上述催化硬脂酸甲酯加氢脱氧制备十七烷的转化率为 95%,选择性为92%,并且观测到微量痕迹的十八烷(选择性为4%)外,无其他产物。五次循环使用后,转化率保持在95%,对于烷烃的总选择性大于90%。

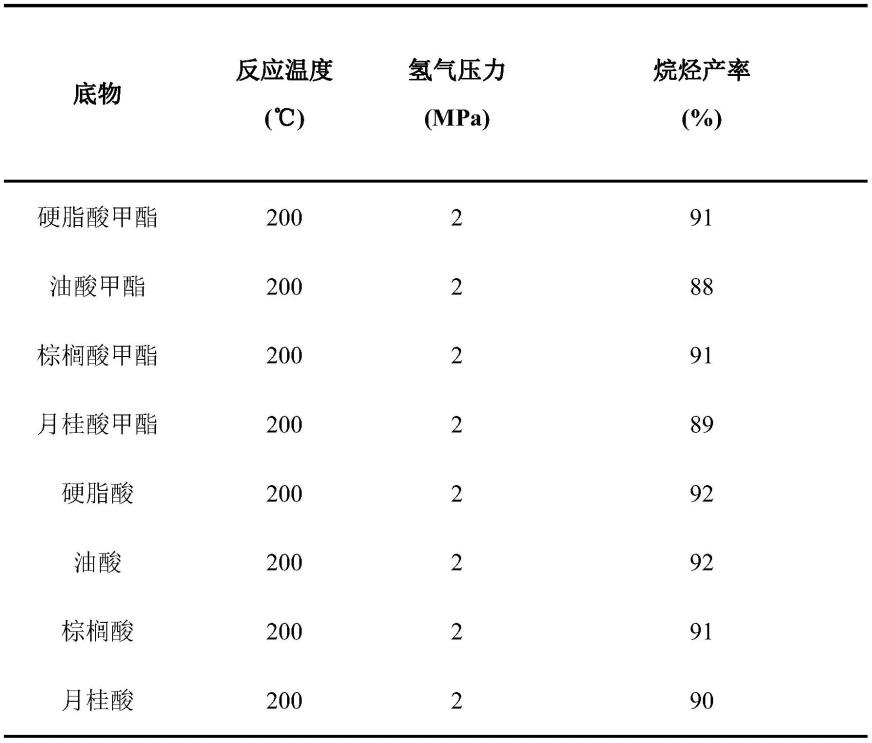

32.将上述催化反应的硬脂酸甲酯替换为硬脂酸、油酸甲酯、油酸、棕榈酸甲酯、棕榈酸、月桂酸甲酯以及月桂酸,其余反应条件不变。通过gc-ms分析表明,本发明制备的钴锌双金属合金催化剂对不同的脂肪酸甲酯和脂肪酸底物展示出良好的催化效果,不同底物的转化率均大于90%,长链烷烃的选择性均大于99%,结果如表1所示:

33.表1

[0034][0035]

通过与近几年公开发表的高水平文章进行对比,比较结果如表2所示,可看出本发明制备的钴锌双金属合金催化剂显示出优异的催化活性,能够在远低于文献报道的反应温度实现烷烃产物的高收率,并且能够与贵金属基催化剂相媲美。

[0036]

表2

[0037]

[0038][0039]

对照例1

[0040]

(1)室温条件下,称取3.896g硝酸钴,2.251g硝酸铝以及4.500g尿素,溶入150ml去离子水中,超声0.5h后形成棕红色透明溶液,再将其转移至含有聚四氟乙烯内衬的不锈钢水热反应釜中,放置于120℃烘箱中反应24h后取出,自然冷却后,将得到粉色沉淀物进行离心洗涤处理直至呈ph中性,置于60℃的真空干燥箱中进行干燥处理,将固体饼状物质研磨后即可得到钴铝水滑石前体。

[0041]

(2)室温条件下,称取0.30g钴铝水滑石前体置于瓷舟中,然后转移到管式炉中,通入体积比为1:9的氢/氦混合气,流速为35ml/min,按照5℃/min的加热速率从室温升至500℃,保温4h后自然降至室温,最后通入氮气钝化保护1h,得到单金属钴催化剂。

[0042]

将上述制备的单金属钴催化剂用于催化脂肪酸甲酯加氢脱氧制备长链烷烃的反应中:称取0.30g硬脂酸甲酯于15ml正庚烷中混合均匀后置于石英质高压反应釜内衬中,再加入0.10g单金属钴催化剂,安装反应釜后,通入2mpa氢气再排出,重复操作3次,以排出釜中的空气,最后,在2mpa氢气压力下,设置反应温度为 200℃,反应时间为5h,磁力搅拌速度为700r/min。

[0043]

通过gc-ms分析表明,上述制备的单金属钴催化剂催化硬脂酸甲酯加氢脱氧制备十七烷的转化率为50%,选择性为55%。

[0044]

将实施例1和对照例1的产物进行表征:由图4的sem照片看出,实施例1 中制备的钴锌合金催化剂具备独特的花状多级结构,较对照例1的单金属钴的片状结构显示出更大的比表面积,有利于活性位点的分散;xps(图6)结果表明,与对照例1相比,实施例1中制备的钴锌合金催化剂中,zn向co转移了大量电子,使得co呈强的电负性进一步形成(co

δ-‑

zn

δ+

)双活性位点,且部分存在的zno 可起到修饰活性位结构,维持催化剂稳定的作用,从而有利于加氢脱氧反应的进行;丙酸甲酯吸附的红外光谱图(图7)表明,与对照例1相比,实施例

1中所制备的钴锌合金催化剂独特的co

δ-‑

zn

δ+

结构对底物的c=o双键形成了化学作用更强的桥式吸附,并与c=o基形成独特的η2(c,o)吸附构型即co与c相连,zn与o 相连,此独特的吸附结构有利于底物的活化,使得催化反应更易在低温下进行,进而促进了十七烷的高收率。而单金属co催化体系中仅有c=o键的单齿吸附构型,其不能很好的对羰基活化并进行加氢脱氧反应,体现出了钴锌合金催化剂的催化性能优势。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1