一种塔式空化撞击流反应器

1.本发明属于制药废水处理技术领域,具体涉及一种塔式空化撞击流反应器。

背景技术:

2.随着制药行业的繁荣与发展,制药工业已成为我国支柱产业之一,与此同时,制药废水因其大多都含有有毒物质,对水资源造成的危害更大。在水资源中经常检测到各种非甾体抗炎药化合物,包括布洛芬和酮洛芬等,此外,对乙酰氨基酚是另一种在水生环境中常见的药物。我国排放医药废水逐年增加,使降解难度越来越大。制药废水具有成分复杂、毒性强、可生化性差,处理难度极高等特点,导致这类废水较其它废水处理更加困难。

3.现有的塔式结构能量交换慢,分子运动慢,形成气体壁面短路和液层短路,导致反应效率低,且易发生fe、c堆积板结现象。

技术实现要素:

4.因此,本发明要解决的技术问题在于提供一种塔式空化撞击流反应器,能够解决现有的塔式结构能量交换慢,分子运动慢,形成气体壁面短路和液层短路,导致反应效率低,且易发生fe、c堆积板结现象的问题。

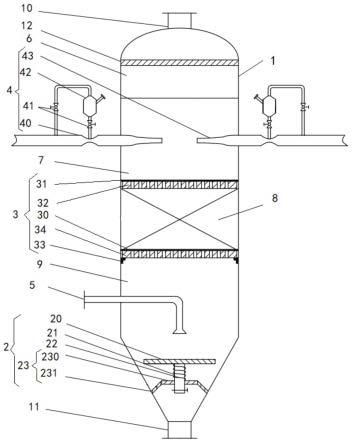

5.为了解决上述问题,本发明提供了一种塔式空化撞击流反应器,包括塔筒、推力结构、防堵结构、进料结构和进气管;

6.塔筒内腔从上至下依次设置有沉降区、撞击区、填料传质区和气体分配区,其中,推力结构和进气管均设置在气体分配区内,防堵结构设置在填料传质区,进料结构设置在撞击区,用于传输液体和fe、c粉末到撞击区内;

7.塔筒的顶部设置有气体出口,塔筒内的气体经过沉降区通过气体出口排出,塔筒的底部设置有余料出口,用于排除余料;

8.推力结构包括受液板、导向件、弹性件和支撑结构,支撑结构与塔筒的内侧壁连接,且靠近余料出口,导向件的一端与受液板连接,导向件的另一端与支撑结构连接,弹性件套接在导向件上,以使进气管的气体进入塔筒内通过弹性件调节向上的气体流量,进气管位于受液板的上方;

9.防堵结构包括第一尖状筛板丝网、第二尖状筛板丝网和筛板丝网压紧板,第一尖状筛板丝网与塔筒的内侧壁连接,第一尖状筛板丝网上设置有fe、c球状填料,筛板丝网压紧板放置在fe、c球状填料上,第二尖状筛板丝网设置在筛板丝网压紧板上。

10.可选的,进料结构包括两个进料管、两个球阀、锥形fe、c加料仓和空化撞击流喷嘴,两个进料管设置在塔筒的两侧,且一端穿入到塔筒内腔,进料管的另一端用于排入液体,空化撞击流喷嘴与位于塔筒内腔的进料管相连通,位于塔筒外侧的进料管设置回形圆管,回形圆管上设置两个球阀和锥形fe、c加料仓,且两个球阀位于锥形fe、c加料仓的两侧。

11.可选的,进料管包括第一段、第二段和第三段,其中看,第一段和第二段位于塔筒的外侧,第三段位于塔筒的内侧,且第三段与空化撞击流喷嘴相连,第二段的直径小于第一

段的直径、第三段的直径以及回形圆管的直径,第一段和第二段连接回形圆管,且回形圆管的直径小于进料管的第一段直径和第三段直径。

12.可选的,防堵结构还包括多个支撑件和筛板丝网支撑板,多个支撑件均匀与塔筒的内侧壁连接,筛板丝网支撑板设置在支撑件上,第一尖状筛板丝网设置在筛板丝网支撑板上。

13.可选的,支撑结构包括圆盘和三个支撑脚,圆盘与三个支撑脚相连接,三个支撑脚与塔筒的内侧壁相连接,其中,相邻的支撑脚之间的角度为120

°

,导向件与圆盘连接。

14.可选的,圆盘上设置有圆孔,圆孔的中心线与塔筒的中心线重合,导向件穿过圆孔的一端设置有销钉孔,销钉孔内设置有销钉,弹性件位于圆盘和受液板之间。

15.可选的,进气管位于塔筒内的一端形状为锥形。

16.可选的,沉降区内设有丝网除沫器,用于分离气体和液体。

17.有益效果

18.本发明的实施例中所提供的一种塔式空化撞击流反应器,本发明通过进气管的气体经过受液板上的弹性件反弹后上升,经过第一尖状筛板丝网进入到填料传质区,将填料传质区内的fe、c球状填料吹起来,有效防止了fe、c堆积形成板结的问题,同时气体继续上升,经过第二尖状筛板丝网,将在撞击区内的fe、c粉末吹起来,有效防止了fe、c堆积形成板结的问题。

19.本发明优点:

20.1、推力结构的作用下,加快气体上升,进入填料传质区和沉降区,最终从塔筒顶部气体出口排出,当气体流量大时,弹性件缩短,受液板下降,反之上升,促使气体均匀的进入反应区,避免形成气体短路,同时也可通过调节气体流量,调节受液板与塔筒的锥形壁面的间隙,有效避免液层短路问题,控制介质排出塔筒;

21.2、通过防堵结构和进料结构,由于气体通过防堵结构,避免fe、c堆积,出现堵塞现象,同时气体进入到撞击区,与进料结构的进料进行反应,提高反应效率,且进料结构的管径不同,导致管径有压力差,加入的fe、c随物料进入进料管,形成的固液两相混合介质通过喷嘴进入反应器撞击区,达到良好的混合效果,促进能量交换,加快分子运动,提高反应效率。

附图说明

22.图1为本发明实施例的主视的结构示意图;

23.图2为本发明实施例的气体分配区圆盘俯视剖视结构示意图。

24.附图标记表示为:

25.1、塔筒;

26.2、推力结构;20、受液板;21、导向件;22、弹性件;23、支撑结构;230、圆盘;231、支撑脚;

27.3、防堵结构;30、第一尖状筛板丝网;31、第二尖状筛板丝网;32、筛板丝网压紧板;33、支撑件;34、筛板丝网支撑板;

28.4、进料结构;40、进料管;41、球阀;42、锥形fe、c加料仓;43、空化撞击流喷嘴;

29.5、进气管;6、沉降区;7、撞击区;8、填料传质区;9、气体分配区;10、气体出口;11、

余料出口;12、丝网除沫器。

具体实施方式

30.结合参见图1至图2所示,根据本发明的实施例,一种塔式空化撞击流反应器,请参照图1,包括塔筒1、推力结构2、防堵结构3、进料结构4和进气管5;塔筒1内腔从上至下依次设置有沉降区6、撞击区7、填料传质区8和气体分配区9,其中,推力结构2和进气管5均设置在气体分配区9内,防堵结构3设置在填料传质区8,进料结构4设置在撞击区7,用于传输液体和fe、c粉末到撞击区7内;塔筒1的顶部设置有气体出口10,塔筒1内的气体经过沉降区6通过气体出口10排出,塔筒1的底部设置有余料出口11,用于排除余料;推力结构2包括受液板20、导向件21、弹性件22和支撑结构23,支撑结构23与塔筒1的内侧壁连接,且靠近余料出口11,导向件21的一端与受液板20连接,导向件21的另一端与支撑结构23连接,弹性件22套接在导向件21上,以使进气管5的气体进入塔筒1内通过弹性件22调节向上的气体流量,进气管5位于受液板20的上方;防堵结构3包括第一尖状筛板丝网30、第二尖状筛板丝网31和筛板丝网压紧板32,第一尖状筛板丝网30与塔筒1的内侧壁连接,第一尖状筛板丝网30上设置有fe、c球状填料,筛板丝网压紧板32放置在fe、c球状填料上,第二尖状筛板丝网31设置在筛板丝网压紧板32上。通过防堵结构3避免fe、c球状填料堆积在第一尖状筛板丝网30以及第二尖状筛板丝网31上,避免发生堆积堵塞现象,同时便于下方的气体进入到撞击区7内。本发明通过进气管5的气体经过受液板20上的弹性件22反弹后上升,经过第一尖状筛板丝网30进入到填料传质区8,将填料传质区8内的fe、c球状填料吹起来,有效防止了fe、c堆积形成板结的问题,同时气体继续上升,经过第二尖状筛板丝网31,将在撞击区7内的fe、c粉末吹起来,有效防止了fe、c堆积形成板结的问题。同时在弹性件22的作用下,加快气体上升的速度,促进能量交换,增加分子动能,提高反应速率的同时,避免了形成气体壁面短路和液层短路,使反应更加均匀。同时降落下来的颗粒在气体的压力作用下向上运动,上升的气体和下降的液体在fe、c填料表面进行传质传热,提高反应的效率。

31.进一步的,塔筒1为反应器,即形状为圆柱形,竖直放置在反应的环境中。

32.进一步的,沉降区6用于分离反应后的气体和液体的,撞击区7是用于通过进料结构4传输的液体和fe、c粉末进行反应,填料传质区8是用于放置fe、c球状填料,加快反应的效率,气体分配区9是用于排入空气,空气从塔筒1的下方进行排入,通过推力结构2带动空气向上运动,即将排入的空气通过推力结构2加快空气上升的速度,不仅加快反应,同时避免fe、c堆积板结现象。

33.进一步的,通过反应后的气体和液体经过沉降区6内的丝网除沫器12将液体和气体分离,设置沉降区6的目的在于给固体沉降的时间和空间液体。在自重的作用下落到塔筒1的底部,通过余料出口11排出,气体经过丝网除沫器12通过气体出口10排出。其中,丝网除沫器12与塔筒1的内侧壁焊接连接或者是螺纹连接,具体的连接方式根据实际进行选择,起到固定牢固且分离的作用即可。

34.进一步的,受液板20的直径小于塔筒1内腔的直径,且塔筒1的下端形状为锥形,即推力结构2是位于锥形内腔,即受液板20越向下运动,即与塔筒1内侧壁之间的距离越近,有效避免液层短路问题,控制介质排出塔筒1。

35.进一步的,受液板20、导向件21以及支撑结构23的中心线与塔筒1的中心线是相互

重合的,其中,弹性件22为弹簧,具体弹簧的型号和弹力大小根据实际进行选择,本发明不做进一步的限定。导向件21为导向杆,即位于竖直方向,对受液板20起到导向的作用。

36.进一步的,气体通过进气管5后向下运动遇到受液板20后反弹向上升,进入填料传质区8和沉降区6,最终从塔筒1顶部气体出口10排出,当气体流量大时,弹性件22缩短,受液板20下降,反之上升,促使气体均匀的进入反应区,避免形成气体短路,同时也可通过调节气体流量,调节受液板20与塔筒1的下端锥形壁面的间隙,有效避免液层短路问题,控制介质排出塔筒1。

37.进一步的,同时进气管5位于塔筒1内腔的一端的形状为锥形,加大空气进入到塔筒1的面积,同时加快空气的进入。进料管5位于塔筒1外端的一端与空气连通,或者是与加气装置连通,便于排入空气。

38.进一步的,第一尖状筛板丝网30和第二尖状筛板丝网31的形状大小均相同,且大小与塔筒1的内侧壁尺寸相同,便于对塔筒1内部的气体流通,同时避免阻塞,气体吹动fe、c。其中,筛板丝网压紧板32的作用是靠自身的重力对fe、c球状填料进行压紧,同时也对第一尖状筛板丝网30进行压紧,第二尖状筛板丝网31与筛板丝网压紧板32之间可以是螺纹连接也可以是焊接,或者是放置在上面也是可以的,具体根据实际的使用进行选择具体的连接方式。

39.进料结构4包括两个进料管40、两个球阀41、锥形fe、c加料仓42和空化撞击流喷嘴43,两个进料管40设置在塔筒1的两侧,且一端穿入到塔筒1内腔,进料管40的另一端用于排入空气,空化撞击流喷嘴43与位于塔筒1内腔的进料管40相连通,位于塔筒1外侧的进料管40设置回形圆管,回形圆管上设置两个球阀41和锥形fe、c加料仓42,且两个球阀41位于锥形fe、c加料仓42的两侧。本发明通过在锥形fe、c加料仓42进加入fe、c粉末,打开球阀41,通过回形圆管,fe、c粉末进入到进料管40内腔,同时进料管40中进入空气,形成的固液两相混合介质通过空化撞击流喷嘴43进入塔筒1撞击区7,达到良好的混合效果,使反应充分进行。

40.进一步的,两个进料管40位于塔筒1的两侧,且每个进料管40上均安装球阀41、锥形fe、c加料仓42、回形圆管和空化撞击流喷嘴43。且通过两侧的空化撞击流喷嘴43喷出液体和fe、c粉末混合料,加快反应。

41.进一步的,两个球阀41的型号和流量根据实际使用进行选择,且两个球阀41是安装在回形圆管上,回形圆管的两端均与进料管40连通,锥形fe、c加料仓42是安装在回形圆管上,但是位于两个球阀41中部,提高进料的效率,使其充分反应。

42.进一步的,进料管40位于塔筒1外侧的一端与加液体的装置连通,实现通过进料管40进入液体即可。

43.进料管40包括第一段、第二段和第三段,其中,第一段和第二段位于塔筒1的外侧,第三段位于塔筒1的内侧,且第三段与空化撞击流喷嘴43相连,第二段的直径小于第一段的直径、第三段的直径以及回形圆管的直径,第一段和第二段连接回形圆管,且回形圆管的直径小于进料管40的第一段直径和第三段直径。本发明中的进料管40的直径不同,以及回形原管道直径与进料管40直径不同,进而实现在进料的时候,管内有压力差,能达到良好的混合效果,使反应充分进行。

44.进一步的,进料管40第一段是与加液体装置连通,且与回形圆管的一端连通,第二段的直径是小于第一段直径和第三段直径,即进料管40整体为渐缩渐扩的形状。其中,回形

圆管的另一端与第二段连通,第三段位于塔筒1的内腔,与空化撞击流喷嘴43连通。

45.进一步的,锥形fe、c加料仓42上设置有手孔,便于加料,从手孔处加入fe、c前,打开两侧球阀41,处于渐缩段的小直径圆管处流速大、压力小,当通入物料时,由于回形圆管小直径的两端有压力差,加入的fe、c随物料进入进料管40,形成的固液两相混合介质通过空化撞击流喷嘴43进入塔筒1的撞击区7,达到良好的混合效果,使反应充分进行。

46.防堵结构3还包括多个支撑件33和筛板丝网支撑板34,多个支撑件33均匀与塔筒1的内侧壁连接,筛板丝网支撑板34设置在支撑件33上,第一尖状筛板丝网30设置在筛板丝网支撑板34上。本发明通过支撑件33实现对第一尖状筛板丝网30进行支撑和固定,起到支撑稳固的作用。

47.进一步的,支撑件33为l形的角板,通过焊接与塔筒1的内侧壁进行连接,其中支撑件33的数量根据实际进行选择,起到很好的支撑和固定作用即可。

48.进一步的,将筛板丝网支撑板34放置在支撑件33上,结构简单,便于安装,同时起到固定第一尖状筛板丝网30的作用。

49.进一步的,第一尖状筛板丝网30和第二尖状筛板丝网31的型号和筛板上的孔大小根据实际使用进行选择。起到很好的放置阻塞作用即可,避免fe、c堆积板结现象。

50.请参照图2,支撑结构23包括圆盘230和三个支撑脚231,圆盘230与三个支撑脚231相连接,三个支撑脚231与塔筒1的内侧壁相连接,其中,相邻的支撑脚231之间的角度为120

°

,导向件21与圆盘230连接。本发明通过支撑结构23对受液板20进行支撑,起到支撑稳固的作用。

51.进一步的,圆盘230的尺寸小于受液板20的尺寸,圆盘230起到支撑和安装弹性件22的作用。其中,圆盘上的圆孔的直径与导向件21的外直径相同,且中心线均重合。

52.进一步的,三个支撑脚231与塔筒1的锥形内侧壁焊接连接,相邻的支撑脚231之间的角度为120

°

,起到支撑稳固的作用。

53.进一步的,导向件21上设置销钉孔,且设置销钉,是避免导向件21与圆盘230脱离,同时将弹性件22套接在导向件21上,弹性件22位于圆盘230与受液板20之间。

54.本发明工作时,气体经过受液板20反弹上升通过筛板丝网支撑板34上的第一尖状筛板丝网30进入填料传质区8,第一尖状筛板丝网30和第二尖状筛板丝网31上沉积的fe、c被气体吹起来,有效防止fe、c堆积形成板结,同时降落下来的颗粒在气体压力作用下向上运动,上升的气体和下降的液体在fe、c填料表面进行传质传热。促进能量交换,增加分子动能,提高反应速率的同时,避免了形成气体壁面短路和液层短路,使反应更加均匀。

55.本领域的技术人员容易理解的是,在不冲突的前提下,上述各有利方式可以自由地组合、叠加。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1