一种生物质衍生气气体净化螺旋式吸附塔结构及工艺方法与流程

1.本发明涉及生物质衍生气净化技术领域,具体为一种生物质衍生气气体净化螺旋式吸附塔结构及工艺方法。

背景技术:

2.随着人民生活水平的不断提高,生活垃圾的数量也急剧增加,生活垃圾填埋后,大部分有机垃圾可以被微生物厌氧降解为气体产物,产生大量沼气,但未处理的沼气当中含有大量的含硫、氮、烃类等化合物的有害成分,会造成了严重的环境污染、温室效应和能源浪费。现行的沼气脱硫、除臭等净化装置及方法处理过程十分复杂,因此会在其处理过程中引入较多的杂质,导致已经完成的脱硫溶液出现变质,并且天然气当中含量较高的二氧化碳和硫化氢成分也会发生二次反应出现变质现象。增加天然气的腐蚀性,严重危及处理设备的安全和稳定运行,所以目前沼气脱硫技术在实际应用中存在脱硫效果不明显,脱硫率较低的问题。

3.现有的常规吸附塔采用的都是一体式逐层填料的结构,气流直接以高速,直线的运动方式进入底部填料层,没有充分扩散,使得填料层的边缘部分与气流接触不充分,浪费了大量的有效吸附空间,并且吸附塔中部气流流速过快,导致这部分气流与吸附剂未接触充分便从吸附塔顶部流出,吸附效率较低,变相的导致填料使用量增加,且长时间的高速冲击中间部分的填料层,会增加这部分填料的磨损及有害副产物沉积,导致填料吸附性能的减退。

4.为此我们提出一种生物质衍生气气体净化螺旋式吸附塔结构及工艺方法用于解决上述问题。

技术实现要素:

5.本发明的目的在于提供一种生物质衍生气气体净化螺旋式吸附塔结构及工艺方法,以解决上述背景技术中提出的问题。

6.为实现上述目的,本发明提供如下技术方案:一种生物质衍生气气体净化螺旋式吸附塔结构及工艺方法,包括外部吸附塔体及内部吸附塔体,所述内部吸附塔体固接在外部吸附塔体内部,所述外部吸附塔体内侧壁与内部吸附塔体外侧壁之间均匀垂直固接多个螺旋导流板,所述内部吸附塔体内部下部位置固接倒塔型填料槽,所述倒塔型填料槽为多个槽体垂直固接,所述倒塔型填料槽底部直径小于顶部;

7.所述外部吸附塔体底部侧壁固接梯形气流入口,所述梯形气流入口连通外部吸附塔体与内部吸附塔体之间位置,所述外部吸附塔体底面对应内部吸附塔体位置固定嵌接内塔填料出料口,所述内塔填料出料口顶面固接内部吸附塔体底面,所述内塔填料出料口侧壁固接气流出口,所述气流出口及内塔填料出料口均连通内部吸附塔体。

8.优选的,所述螺旋导流板上垂直开设多个压力平衡孔,多个所述螺旋导流板垂直间距为零点三米,所述螺旋导流板底部与外部吸附塔体底面间距为零点一起米。

9.优选的,所述内部吸附塔体侧壁位于倒塔型填料槽上方位置开设多个气流流通孔,多个所述气流流通孔呈螺旋状分布,所述气流流通孔水平位置位于螺旋导流板之间中心位置,所述气流流通孔直径为零点一八米。

10.优选的,所述外部吸附塔体顶面中心位置固定嵌接内塔填料入口,所述内塔填料入口底面固接内部吸附塔体顶面,所述内塔填料入口连通内部吸附塔体内部。

11.优选的,所述外部吸附塔体顶面均匀固接多个外塔填料入口,所述外塔填料入口连通外部吸附塔体与内部吸附塔体之间位置,所述外部吸附塔体底面固接多个外塔填料出口,多个所述外塔填料出口连通外部吸附塔体与内部吸附塔体之间位置。

12.优选的,所述出料口为圆台型结构,所述出料口底面直径小于顶面直径,所述出料口截面侧壁与垂直面角度小于二十六度,所述气流出口与垂直面角度为九十至一百零九度,所述气流出口直径为零点三米。

13.优选的,所述外部吸附塔体直径为二点四米,所述内部吸附塔体直径为一点二米,所述螺旋导流板厚度为零点零九米。

14.一种生物质衍生气气体净化螺旋式吸附塔结构及工艺方法,包括以下步骤:

15.步骤一:由内塔填料入口向倒塔型填料槽内填入吸附填料,由外塔填料入口处向多个螺旋导流板之间填入吸附填料;

16.步骤二:使用抽气泵提供动力将垃圾填埋气保持常温正压输入至梯形气流入口,输入速度为6m/s;

17.步骤三:此时垃圾填埋气在螺旋导流板处分层绕螺旋流动,当垃圾填埋气沿着螺旋导流板逐渐上升至顶部时,通过气流流通孔进入至内部吸附塔体内,并由气流出口排出;

18.步骤四:吸附塔常温下吸附20个小时后,通知通入垃圾填埋气,抽真空后,更换为脱碳塔尾气,再生温度220摄氏度,保持时间为10小时,变温吸附工艺完成。

19.与现有技术相比,本发明的有益效果是:

20.本发明设置了螺旋导流板,使得气流在内部停留时间增加,通过实际使用,相比传统的吸附塔,本发明吸附塔气流在内部停留时间提升了71.54.%,随停留时间的增加,吸附效率也会显著提高,进而也减少了吸附填料的使用量,且内部压力分布在适合的范围内,不易损坏设备,对其他辅助设备要求不高。

附图说明

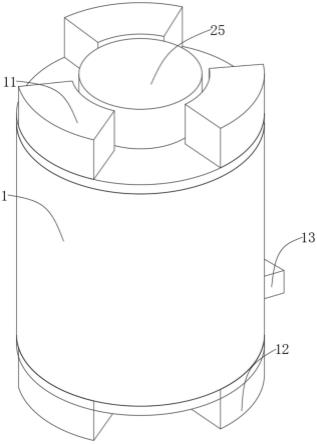

21.图1为本发明结构示意图;

22.图2为本发明剖切结构放大结构示意图;

23.图3为本发明中螺旋导流板处结构放大结构示意图;

24.图4为本发明中内部吸附塔体处结构示意图;

25.图5为本发明中内部吸附塔体处剖切结构示意图。

26.图中:1、外部吸附塔体;2、内部吸附塔体;3、螺旋导流板;11、外塔填料入口;12、外塔填料出口;13、梯形气流入口;21、气流流通孔;22、倒塔型填料槽;23、内塔填料出料口;24、气流出口;25、内塔填料入口;31、压力平衡孔。

具体实施方式

27.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

28.实施例1:

29.请参阅图1-5,本发明提供一种技术方案:一种生物质衍生气气体净化螺旋式吸附塔结构及工艺方法,包括外部吸附塔体1及内部吸附塔体2,内部吸附塔体2固接在外部吸附塔体1内部,外部吸附塔体1内侧壁与内部吸附塔体2外侧壁之间均匀垂直固接多个螺旋导流板3,内部吸附塔体2内部下部位置固接倒塔型填料槽22,倒塔型填料槽22为多个槽体垂直固接,倒塔型填料槽22底部直径小于顶部;

30.外部吸附塔体1底部侧壁固接梯形气流入口13,梯形气流入口13连通外部吸附塔体1与内部吸附塔体2之间位置,外部吸附塔体1底面对应内部吸附塔体2位置固定嵌接内塔填料出料口23,内塔填料出料口23顶面固接内部吸附塔体2底面,内塔填料出料口23侧壁固接气流出口24,气流出口24及内塔填料出料口23均连通内部吸附塔体2,本发明设置了螺旋导流板3,使得气流在内部停留时间增加,通过实际使用,相比传统的吸附塔,本发明吸附塔气流在内部停留时间提升了71.54%,随停留时间的增加,吸附效率也会显著提高,进而也减少了吸附填料的使用量,且内部压力分布在适合的范围内,不易损坏设备,对其他辅助设备要求不高。

31.实施例2:

32.请参阅图3,螺旋导流板3上垂直开设多个压力平衡孔31,多个螺旋导流板3垂直间距为零点三米,螺旋导流板3底部与外部吸附塔体1底面间距为零点一起米。

33.请参阅图4-5,内部吸附塔体2侧壁位于倒塔型填料槽22上方位置开设多个气流流通孔21,多个气流流通孔21呈螺旋状分布,气流流通孔21水平位置位于螺旋导流板3之间中心位置,气流流通孔21直径为零点一八米。

34.请参阅图2,外部吸附塔体1顶面中心位置固定嵌接内塔填料入口25,内塔填料入口25底面固接内部吸附塔体2顶面,内塔填料入口25连通内部吸附塔体2内部。

35.请参阅图1-2,外部吸附塔体1顶面均匀固接多个外塔填料入口11,外塔填料入口11连通外部吸附塔体1与内部吸附塔体2之间位置,外部吸附塔体1底面固接多个外塔填料出口12,多个外塔填料出口12连通外部吸附塔体1与内部吸附塔体2之间位置。

36.请参阅图2,出料口6为圆台型结构,出料口6底面直径小于顶面直径,出料口6截面侧壁与垂直面角度小于二十六度,气流出口24与垂直面角度为九十至一百零九度,气流出口24直径为零点三米。

37.请参阅图1,外部吸附塔体1直径为二点四米,内部吸附塔体2直径为一点二米,螺旋导流板3厚度为零点零九米。

38.实施例3:

39.一种生物质衍生气气体净化螺旋式吸附塔结构及工艺方法,包括以下步骤:

40.步骤一:由内塔填料入口25向倒塔型填料槽22内填入吸附填料,由外塔填料入口11处向多个螺旋导流板3之间填入吸附填料;

41.步骤二:使用抽气泵提供动力将垃圾填埋气保持常温正压输入至梯形气流入口13,输入速度为6m/s;

42.步骤三:此时垃圾填埋气在螺旋导流板3处分层绕螺旋流动,当垃圾填埋气沿着螺旋导流板3逐渐上升至顶部时,通过气流流通孔21进入至内部吸附塔体2内,并由气流出口24排出,在垃圾填埋气沿着螺旋导流板3上升时,多个螺旋导流板3降低气体流速,防止吸附塔内部会形成紊流或涡流,当局部压力增大时,部分气流通过装设在螺旋导流板3上的压力平衡孔31,这部分气流会与另一层导流板上的主流螺旋气流混合,使垃圾填埋气与吸附填料接触更充分。

43.步骤四:吸附塔常温下吸附20个小时后,通知通入垃圾填埋气,抽真空后,更换为脱碳塔尾气,再生温度220摄氏度,保持时间为10小时,变温吸附工艺完成。

44.实施例4:

45.本发明在使用时先由内塔填料入口25向倒塔型填料槽22内填入吸附填料,由外塔填料入口11处向多个螺旋导流板3之间填入吸附填料,之后使用抽气泵提供动力将垃圾填埋气保持常温正压输入至梯形气流入口13,输入速度为6m/s,此时垃圾填埋气在螺旋导流板3处分层绕螺旋流动,当垃圾填埋气沿着螺旋导流板3逐渐上升至顶部时,通过气流流通孔21进入至内部吸附塔体2内,并由气流出口24排出,吸附塔常温下吸附20个小时后,通知通入垃圾填埋气,抽真空后,更换为脱碳塔尾气,再生温度220摄氏度,保持时间为10小时,变温吸附工艺完成,本发明设置了螺旋导流板3,使得气流在内部停留时间增加,通过实际使用,相比传统的吸附塔,本发明吸附塔气流在内部停留时间提升了71.54%,随停留时间的增加,吸附效率也会显著提高,进而也减少了吸附填料的使用量,且内部压力分布在适合的范围内,不易损坏设备,对其他辅助设备要求不高。

46.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1