一种碳基固体酸催化剂CS-SO3H及制备方法和在生物质原料转化制备糠醛中的应用

一种碳基固体酸催化剂cs-so3h及制备方法和在生物质原料转化制备糠醛中的应用

技术领域

1.本发明属于有机生物质制备固体酸技术领域,涉及一种碳基固体酸催化剂cs-so3h及制备方法和在生物质原料转化制备糠醛中的应用。

背景技术:

2.生物质作为一种来源广泛的可再生资源,含有丰富的木质纤维素可转化生产高附加值的燃料及化学品。糠醛作为十大生物基平台化学品之一,可进一步转化生产生物燃料、农用化学品、呋喃树脂等有机化合物,具有巨大的市场应用潜力。通常,糠醛主要由木质纤维素生物质的半纤维素部分转化制得,生物质转化为糠醛是一个很有吸引力的研究领域,尤其是以生物质原料为底物转化生产。但生物基糠醛生产过程中存在产量低、环境污染等问题。因此,有必要开发高效的催化剂和溶剂体系来提高糠醛的收率。

3.糠醛工业化生产是以生物质为原料,用h2so4或hcl为均相催化剂一步转化生产,存在设备腐蚀、环境污染等问题。多相催化剂具有催化活性高、循环利用、环保等优点。在已报道的多相催化剂中,磺化碳基固体酸具有高化学活性、高热稳定性、高比表面积和低成本而受到广泛关注。以生物质为原料制备的碳基固体酸催化剂在催化生物质转化为平台化合物和抑制腐殖质形成具有优异性能。目前报道的生物质制备碳基固体酸中主要通过两步法来制备。首先,生物质在n2氛围下高温热解炭化,然后用浓硫酸对热解炭磺化制备固体酸。两步法制备的固体酸生产流程较长以致成本较高。

技术实现要素:

4.针对现有技术中存在的问题,本发明提供一种碳基固体酸催化剂cs-so3h及制备方法和在生物质原料转化制备糠醛中的应用,从而有效的解决了采用两步法制备催化剂的生产流程较长以致成本较高的问题,制备的碳基固体酸催化剂进一步解决了在糠醛生产过程中采用的催化剂对设备腐蚀、环境污染的问题。

5.本发明是通过以下技术方案来实现:

6.一种利用棉花制备碳基固体酸催化剂cs-so3h的方法,其特征在于,包括以下步骤:

7.步骤一:称取一定量的棉花,再量取适量的浓硫酸,在搅拌下将棉花缓慢加入浓硫酸中溶解后形成淡黄色液体。

8.步骤二:将步骤一中得到的淡黄色液体在油浴中加热,进行炭化磺化反应后得到黑色粘稠液体;再将黑色粘稠液体滴入超纯水中稀释,经过滤、干燥、研磨至粉末状后,得碳基固体酸催化剂cs-so3h。

9.优选的,所述棉花质量与浓硫酸体积比为1g:5ml~1g:20ml,所述浓硫酸的浓度为98wt.%。

10.所述步骤二中的炭化磺化反应的温度为120~200℃,反应时间为6~10h;所述步

骤二中的干燥温度为60℃~80℃,干燥时间10h~24h。

11.优选的,所述步骤二中的洗涤的具体过程为:将黑色粘稠液体用热水及甲醇反复洗涤,直至滤液中用指示剂未检测出so

42-离子。

12.优选的,所述指示剂为饱和bacl2水溶液。

13.优选的,所述棉花采用脱脂棉。

14.一种利用棉花制备碳基固体酸催化剂cs-so3h,所述碳基固体酸催化剂cs-so3h的表面酸密度达到3.11~3.63mmol/mg。

15.一种碳基催化剂cs-so3h在生物质原料转化制备糠醛中的应用,将生物质原料、碳基催化剂cs-so3h和反应溶剂进行反应后制备得到糠醛,所述生物质原料包括木糖和玉米芯粉末中的至少一种。

16.优选的,所述生物质原料与碳基催化剂cs-so3h的质量比为2:1~1:1所述双溶剂反应体系采用水和γ-戊内酯的混合物,所述水与γ-戊内酯的体积百分比为85:15~80:20。

17.优选的,所述糠醛的具体制备过程为:将生物质原料、碳基催化剂cs-so3h和反应溶剂加入到高压反应釜内衬中,在反应温度为160~180℃下反应60~90min后制备得到糠醛。

18.与现有技术相比,本发明具有以下有益的技术效果:

19.本发明提供一种碳基固体酸催化剂cs-so3h及制备方法和在生物质原料转化制备糠醛中的应用;以棉花为碳源,通过一步炭化-磺化法制备碳基固体酸催化剂cs-so3h,然后在双溶剂体系中将木糖及玉米芯转化为糠醛,结果表明,制备得到的磺化碳基固体酸具有催化剂孔道发达,酸强度高,并具有高活性、高热稳定性。同时,本发明公开的新型非均相固体酸催化反应体系,实现了绿色高效催化转化玉米芯制备糠醛的目标,并且可用于其它生物质及其废弃物的催化转化制备糠醛的生产,该项技术的应用可为生物质催化转化提供技术支撑。

20.进一步,本发明制备的碳基固体酸催化剂cs-so3h应用于木糖及玉米芯转化制备糠醛的反应中,采用双溶剂体系中,糠醛产率分别达到87.3%和63.2%。

附图说明

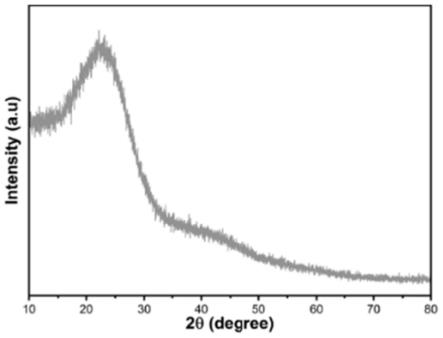

21.图1为实施例中碳基固体酸催化剂cs-so3h的xrd表征图;

22.图2为实施例中碳基固体酸催化剂cs-so3h的红外表征图。

具体实施方式

23.下面结合具体的实施例对本发明做进一步的详细说明,所述是对本发明的解释而不是限定。

24.下面对本发明的实施方式做进一步详细描述,所述是对本发明的解释而不是限定。

25.一种利用棉花制备碳基固体酸催化剂cs-so3h的方法,包括以下步骤:

26.步骤(1):称取1~4g脱脂棉并剪块状再搓成细条状,量取10~20ml浓硫酸于烧瓶中启动机械搅拌,再将细条状棉花缓慢加入溶液中,得到淡黄色液体;

27.步骤(2):待棉花在硫酸溶液中搅拌溶解后,于油浴中加热至120~200℃,搅拌速率设为100r/min,炭化磺化反应6~10h,得到黑色粘稠液体;

28.步骤(3):待黑色粘稠液体冷却至室温,缓慢滴入于200ml超纯水中稀释,然后过滤,并用热水及甲醇反复洗涤,直至滤液中未检测出so

42-离子(指示剂为bacl2饱和水溶液);

29.步骤(4):过滤物于80℃干燥12h,再研磨至粉末状即得碳基固体酸催化剂cs-so3h。

30.一种碳基固体酸催化剂cs-so3h采用上述制备方法制得,如图1和图2所示。

31.碳基固体酸催化剂cs-so3h催化木糖转化制备糠醛中应用,包括以下步骤:称取0.1g原料,0.05~0.1g催化剂cs-so3h,量取5ml溶剂于10ml聚四氟乙烯内衬中密封高压反应釜,置于加热炉中,温度为160~180℃,搅拌速率为200r/min,反应时间60~90min。反应液中产物通过hplc检测,通过外标法计算糠醛产率。

32.下面将结合实施例来详细说明本发明。需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。

33.以下详细说明均是实施例的说明,旨在对本发明提供进一步的详细说明。除非另有指明,本发明所采用的所有技术术语与本技术所属领域的一般技术人员的通常理解的含义相同。本发明所使用的术语仅是为了描述具体实施方式,而并非意图限制根据本发明的实例性实施方式。

34.实施例1

35.称取2.0g脱脂棉撕碎再搓成细条状,量取20ml浓硫酸于烧瓶中,机械搅拌转速为100r/min,棉花缓慢加入硫酸溶液中,待棉花溶解成淡黄色溶液后加热至120℃,炭化磺化反应6h后得到黑色粘稠液体。冷却至室温后,缓慢滴入于200ml超纯水中稀释,然后过滤,并用热水及甲醇反复洗涤,直至滤液中未检测出so

42-离子(指示剂为饱和bacl2水溶液),然后在80℃下干燥12h后研磨为粉末状,即得碳基固体酸催化剂cs-so3h,通过酸碱滴定法测的催化剂表面酸度为3.11mmol/mg。

36.制备的碳基固体酸催化剂cs-so3h应用于催化木糖制备糠醛反应,称取0.1g木糖,0.05g催化剂,量取5ml gvl溶剂于10ml聚四氟乙烯内衬中密封反应釜,置于加热炉中转速为200r/min,温度为180℃,反应60min。反应液中产物含量通过hplc检测,测定糠醛产率达到72.3%。

37.实施例2

38.按照实施例1的方式制备碳基固体酸催化剂cs-so3h,不同之处在于机械搅拌转速150r/min,棉花炭化磺化温度为160℃,干燥温度为60℃,炭化磺化反应时间为8h,通过酸碱滴定法测的催化剂表面酸度为3.31mmol/mg。

39.按照实施例1的反应方式将制备的催化剂应用于催化木糖制备糠醛反应中,测定糠醛产率达到72.3%。

40.实施例3

41.按照实施例1的方式制备碳基固体酸催化剂cs-so3h,不同之处在于机械搅拌转速200r/min,棉花炭化磺化温度为200℃,炭化磺化反应时间为8h,干燥温度为70℃。通过酸碱滴定法测的催化剂表面酸度为3.20mmol/mg。

42.按照实施例1的反应方式将制备的催化剂应用于催化木糖制备糠醛反应中,测定糠醛产率达到75.1%。

43.实施例4

44.按照实施例1的方式制备碳基固体酸催化剂cs-so3h,不同之处在于棉花炭化磺化温度为160℃,炭化磺化反应时间为10h。通过酸碱滴定法测的催化剂表面酸度为3.51mmol/mg。

45.按照实施例1的反应方式将制备的催化剂应用于催化木糖制备糠醛反应中,测定糠醛产率达到79.6%。

46.实施例5

47.按照实施例4的方式制备碳基固体酸催化剂cs-so3h,原料加入量棉花为4.0g,硫酸体积为20ml。通过酸碱滴定法测的催化剂表面酸度为3.42mmol/mg。

48.按照实施例1的反应方式将制备的催化剂应用于催化木糖制备糠醛反应中,测定糠醛产率达到72.9%。

49.实施例6

50.按照实施例4的方式制备碳基固体酸催化剂cs-so3h,不同之处原料加入量棉花为1.0g,硫酸体积为20ml。通过酸碱滴定法测的催化剂表面酸度为3.63mmol/mg。

51.按照实施例1的反应方式将制备的催化剂应用于催化木糖制备糠醛反应中,测定糠醛产率达到80.6%。

52.实施例7

53.按照实施例6的方式制备碳基固体酸催化剂cs-so3h。

54.按照实施例1的反应方式将制备的催化剂应用于催化木糖制备糠醛反应中,不同之处反应溶剂为5ml 1,4-二氧六环,测定糠醛产率达到70.9%。

55.实施例8

56.按照实施例6的方式制备碳基固体酸催化剂cs-so3h,

57.按照实施例1的反应方式将制备的催化剂应用于催化木糖制备糠醛反应中,不同之处在于催化剂加入量为0.1g,测定糠醛产率达到72.8%。

58.实施例9

59.按照实施例6的方式制备碳基固体酸催化剂cs-so3h。

60.按照实施例1的反应方式将制备的催化剂应用于催化木糖制备糠醛反应中,不同之处在于反应时间为90min,测定糠醛产率达到82.5%。

61.实施例10

62.按照实施例6的方式制备碳基固体酸催化剂cs-so3h。

63.按照实施例9的反应方式将制备的催化剂应用于催化木糖制备糠醛反应中,不同之处在于溶剂组成不同,由总量5ml的溶剂组成为gvl-h2o(85:15v/v%),测定糠醛产率达到87.3%。

64.实施例11

65.按照实施例6的方式制备碳基固体酸催化剂cs-so3h。

66.按照实施例9的反应方式将制备的催化剂应用于催化玉米芯制备糠醛反应中,不同之处在于反应原料为0.1g玉米芯粉末,0.1g催化剂,测得糠醛产率达到52.6%。

67.实施例12

68.按照实施例6的方式制备碳基固体酸催化剂cs-so3h。

69.按照实施例11的反应方式将制备的催化剂应用于催化玉米芯制备糠醛反应中,不同之处在于溶剂组成,由5ml溶剂组成为gvl-h2o(80:20v/v%),反应温度为190℃,测得糠醛产率达到63.2%。

70.目前报道的生物质制备固体酸中一般经过两步法来制备即生物质首先经过高温热解炭化然后磺化制备固体酸,该流程较长因而生产成本较高。为简化生产工序及成本,本发明提出农作物棉花与硫酸一步炭化磺化法制备碳基固体酸催化剂cs-so3h,所制备的催化剂表面酸密度达到3.11~3.63mmol/mg,然后应用于木糖及玉米芯转化制备糠醛反应中。在双溶剂体系gvl-水中木糖和玉米芯转化为糠醛产率分别达到87.3%和63.2%,催化活性较好。该催化剂具有制备过程简便,原料成本低廉,催化活性较好,对环境污染少,有利于实现绿色高效催化转化玉米芯制备糠醛的目标,并有效地提高了生物质的转化利用价值。

71.由技术常识可知,本发明可以通过其他的不脱离其精神实质或必要特征的实施方案来实现。因此,上述公开的实施方案,就各方面而言,都只是举例说明,并不是仅有的。所有在本发明范围内或在等同于本发明的范围内的改变均被本发明包含。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1