一种彩涂卷基板表面的涂覆处理方法与流程

1.本发明涉及彩涂卷的加工技术领域,尤其涉及一种彩涂卷基板表面的涂覆处理方法。

背景技术:

2.彩涂卷是以热镀锌板、热镀铝锌板、电镀锌板等为基板,经表面预处理(化学脱脂及化学转化处理)之后,在表面涂敷一层或几层有机涂料,随后经过烘烤固化而成的产品。彩涂卷除有锌层保护外,锌层上的有机涂料还能起到覆盖和保护作用,从而有效防止钢带过快生锈,具有更好的防腐蚀性能。此外,彩涂卷还具有轻质、美观的优点,已经广泛应用于广告业、建筑业、家电行业、电器行业、家具行业及运输业等各种领域,尤其是受到生物医药研发、食品加工、医院手术室、检测实验室以及高端制造业洁净厂房等场所建设的青睐。彩涂卷的加工对其产品质量起到至关重要的影响,其表面处理和涂覆方法直接关系到彩涂卷成品的的耐腐蚀性、涂层附着性和耐老化性能。因此,为了得到综合质量符合高端场所使用需求,而且使用寿命长的彩涂卷,对其表面涂覆处理工艺作出更进一步的探索和研究是十分必要的。

技术实现要素:

3.基于背景技术存在的技术问题,本发明提出了一种彩涂卷基板表面的涂覆处理方法。

4.本发明提出的一种彩涂卷基板表面的涂覆处理方法,包括以下步骤:

5.s1、钝化处理:采用钝化液对脱脂、水洗后的彩涂卷基板进行钝化处理,在彩涂卷基板表面形成钝化层,所述钝化液的组分如下:硝酸铈1-2g/l、乙二胺四乙酸二钠1-2g/l、柠檬酸3-5g/l、硅溶胶5-10g/l、3-(2,3-环氧丙氧)丙基三甲氧基硅烷10-15g/l、余量为水;

6.s2、涂覆底漆:将水性环氧涂料涂覆在所述钝化层表面,固化后形成底漆层;

7.s3、涂覆面漆:将有机硅改性聚氨酯涂料涂覆在所述底漆层表面,固化后形成面漆层。

8.优选地,s1中,钝化处理的具体步骤为:将钝化液按200-300mg/m2的涂覆量涂覆在脱脂、水洗后的彩涂卷基板表面,在80-120℃下烘干。

9.优选地,所述水性环氧涂料包括a组分和b组分,其中按质量份计,所述a组分包括水性环氧乳液25-35份、绢云母粉5-10份、增稠剂0.3-0.5份、消泡剂0.1-0.2份、成膜剂0.1-0.2份、水5-10份,所述b组分包括水性胺类环氧固化剂5-10份。

10.优选地,所述有机硅改性聚氨酯涂料包括下述质量份的原料:有机硅改性聚氨酯乳液15-20份、绢云母粉6-8份、纳米二氧化钛2-4份、增稠剂0.5-1份、消泡剂0.1-0.2份、成膜剂0.1-0.4份、水5-10份。

11.优选地,所述有机硅改性聚氨酯乳液的制备方法为:按质量份计,将25-30份聚丙二醇和15-18份异佛尔酮二异氰酸酯混合均匀,在70-85℃下搅拌0.5-1h,然后加入0.1-0.2

份辛酸亚锡,在70-85℃下搅拌2-3h,然后加入2-3份二羟甲基丙酸,在70-85℃下搅拌1-2h,再加入2-3份1,4-丁二醇,在在60-70℃下搅拌1-2h,然后加入0.08-0.12份三乙胺中和20-30min,最后加入1.5-2.5份硅烷偶联剂和20-25份水,高速搅拌乳化,得到有机硅改性聚氨酯树脂。

12.优选地,高速搅拌乳化的转速为3000-5000r/min,时间为20-40min。

13.优选地,所述硅烷偶联剂为γ―氨丙基三乙氧基硅烷、γ―氨丙基三甲氧基硅烷或其组合。

14.优选地,所述底漆层的厚度为5-7μm,面漆层的厚度为10-13μm。

15.本发明的有益效果如下:

16.本发明公开了一种彩涂卷基板表面的涂覆处理方法,通过将脱脂、水洗后的彩涂卷基板依次进行钝化处理、涂覆底漆和涂覆面漆,从而在彩涂卷基板表面形成了包括钝化层、底漆层和面漆层的保护层。其中,钝化液的主要成分包括硝酸铈、柠檬酸、硅溶胶和3-(2,3-环氧丙氧)丙基三甲氧基硅烷,能够在彩涂卷基板表面形成致密、耐腐蚀性能良好的、具有环氧活性基团的钝化层;底漆采用水性环氧涂料,不仅具有良好的耐水性、耐老化性,而且底漆中的固化剂能够与钝化层中的环氧活性基团发生交联从而提高钝化层与底漆层的结合力,加之环氧树脂的粘接性很强,从而可以提高钝化层和底漆层、底漆层和面漆层之间的附着力,使基板表面漆层不易发生脱落;面漆采用有机硅改性聚氨酯涂料,由于有机硅基团的引入,使面漆层具有更为优良的耐老化性和耐腐蚀性,有利于改善保护层的整体防护效果,延长保护层的使用寿命。通过本发明的涂覆处理方法,使彩涂卷基板表面能够形成具有优良的附着性、耐腐蚀性和耐老化性能的保护层,有利于提高彩涂卷的使用寿命。

具体实施方式

17.下面,通过具体实施例对本发明的技术方案进行详细说明。

18.下述实施例中,水性环氧乳液为安邦新材料ab-ep-51,水性胺类环氧固化剂为瀚森epikure 8545-w-52,消泡剂为byk066,成膜剂为醇酯十二,增稠剂为羧甲基纤维素钠。

19.实施例1

20.一种彩涂卷基板表面的涂覆处理方法,包括以下步骤:

21.s1、钝化处理:将钝化液按250mg/m2的涂覆量涂覆在脱脂、水洗后的彩涂卷基板表面,在100℃下烘干,在彩涂卷基板表面形成钝化层,所述钝化液的组分如下:硝酸铈1.5g/l、乙二胺四乙酸二钠1.5g/l、柠檬酸4g/l、硅溶胶8g/l、3-(2,3-环氧丙氧)丙基三甲氧基硅烷12g/l、余量为水;

22.s2、涂覆底漆:将水性环氧涂料涂覆在所述钝化层表面,固化后形成厚度为6μm的底漆层,其中水性环氧涂料包括a组分和b组分,其中按质量份计,a组分包括水性环氧乳液30份、绢云母粉8份、增稠剂0.4份、消泡剂0.15份、成膜剂0.15份、水8份,b组分包括水性胺类环氧固化剂8份;

23.s3、涂覆面漆:将有机硅改性聚氨酯涂料涂覆在所述底漆层表面,固化后形成厚度为12μm的面漆层,其中有机硅改性聚氨酯涂料包括下述质量份的原料:有机硅改性聚氨酯乳液18份、绢云母粉7份、纳米二氧化钛3份、增稠剂0.8份、消泡剂0.15份、成膜剂0.2份、水8份,有机硅改性聚氨酯乳液的制备方法为:按质量份计,将28份聚丙二醇和16份异佛尔酮二

异氰酸酯混合均匀,在80℃下搅拌40min,然后加入0.15份辛酸亚锡,在80℃下搅拌2.5h,然后加入2.5份二羟甲基丙酸,在80℃下搅拌1.5h,再加入2.5份1,4-丁二醇,在在65℃下搅拌1.5h,然后加入0.1份三乙胺中和25min,最后加入2份γ―氨丙基三乙氧基硅烷和22份水,在4000r/min下高速搅拌乳化30min,即得。

24.实施例2

25.一种彩涂卷基板表面的涂覆处理方法,包括以下步骤:

26.s1、钝化处理:将钝化液按200mg/m2的涂覆量涂覆在脱脂、水洗后的彩涂卷基板表面,在80℃下烘干,在彩涂卷基板表面形成钝化层,所述钝化液的组分如下:硝酸铈1g/l、乙二胺四乙酸二钠1g/l、柠檬酸3g/l、硅溶胶5g/l、3-(2,3-环氧丙氧)丙基三甲氧基硅烷10g/l、余量为水;

27.s2、涂覆底漆:将水性环氧涂料涂覆在所述钝化层表面,固化后形成厚度为5μm的底漆层,其中水性环氧涂料包括a组分和b组分,其中按质量份计,a组分包括水性环氧乳液25份、绢云母粉5份、增稠剂0.3份、消泡剂0.1份、成膜剂0.1份、水5份,b组分包括水性胺类环氧固化剂5份;

28.s3、涂覆面漆:将有机硅改性聚氨酯涂料涂覆在所述底漆层表面,固化后形成厚度为10μm的面漆层,其中有机硅改性聚氨酯涂料包括下述质量份的原料:有机硅改性聚氨酯乳液15份、绢云母粉6份、纳米二氧化钛2份、增稠剂0.5份、消泡剂0.1份、成膜剂0.1份、水5份,有机硅改性聚氨酯乳液的制备方法为:按质量份计,将25份聚丙二醇和15份异佛尔酮二异氰酸酯混合均匀,在70℃下搅拌0.5h,然后加入0.1份辛酸亚锡,在70℃下搅拌2h,然后加入2份二羟甲基丙酸,在70℃下搅拌1h,再加入2份1,4-丁二醇,在在60℃下搅拌1h,然后加入0.08份三乙胺中和20min,最后加入1.5份γ―氨丙基三乙氧基硅烷和20份水,在3000r/min下高速搅拌乳化20min,即得。

29.实施例3

30.一种彩涂卷基板表面的涂覆处理方法,包括以下步骤:

31.s1、钝化处理:将钝化液按300mg/m2的涂覆量涂覆在脱脂、水洗后的彩涂卷基板表面,在120℃下烘干,在彩涂卷基板表面形成钝化层,所述钝化液的组分如下:硝酸铈2g/l、乙二胺四乙酸二钠2g/l、柠檬酸5g/l、硅溶胶10g/l、3-(2,3-环氧丙氧)丙基三甲氧基硅烷15g/l、余量为水;

32.s2、涂覆底漆:将水性环氧涂料涂覆在所述钝化层表面,固化后形成厚度为7μm的底漆层,其中水性环氧涂料包括a组分和b组分,其中按质量份计,a组分包括水性环氧乳液35份、绢云母粉10份、增稠剂0.5份、消泡剂0.2份、成膜剂0.2份、水10份,b组分包括水性胺类环氧固化剂10份;

33.s3、涂覆面漆:将有机硅改性聚氨酯涂料涂覆在所述底漆层表面,固化后形成厚度为13μm的面漆层,其中有机硅改性聚氨酯涂料包括下述质量份的原料:有机硅改性聚氨酯乳液20份、绢云母粉8份、纳米二氧化钛4份、增稠剂1份、消泡剂0.2份、成膜剂0.4份、水10份,有机硅改性聚氨酯乳液的制备方法为:按质量份计,将30份聚丙二醇和18份异佛尔酮二异氰酸酯混合均匀,在85℃下搅拌1h,然后加入0.2份辛酸亚锡,在85℃下搅拌3h,然后加入3份二羟甲基丙酸,在85℃下搅拌2h,再加入3份1,4-丁二醇,在在70℃下搅拌2h,然后加入0.12份三乙胺中和30min,最后加入2.5份γ―氨丙基三乙氧基硅烷和25份水,在5000r/min

下高速搅拌乳化40min,即得。

34.试验例

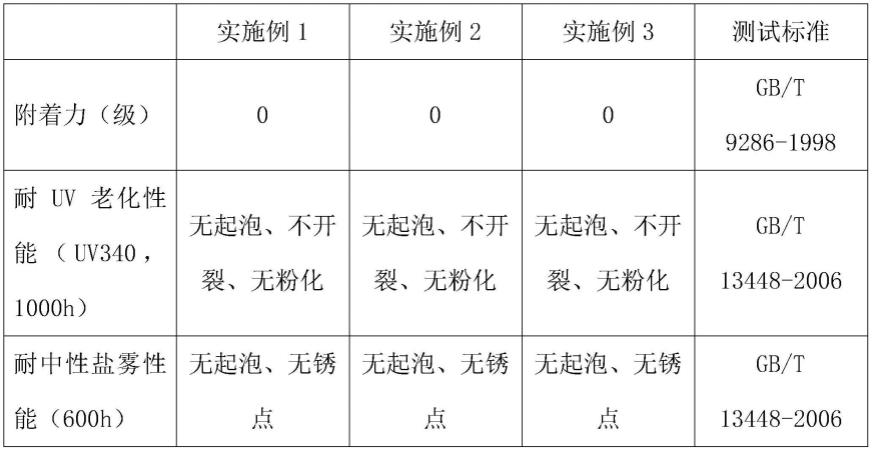

35.对实施例1-3涂覆处理后的彩涂卷进行性能测试,测试结果如表1所示:

36.表1

[0037][0038]

注:耐uv老化、耐中性盐雾性能的评价标准参见gb/t 1766-2008。

[0039]

可以看出,通过本发明的涂覆处理方法,使彩涂卷基板表面能够形成具有优良的附着性、耐腐蚀性和耐老化性能的保护层,有利于提高彩涂卷的使用寿命。

[0040]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1