搅拌装置的制作方法

搅拌装置

1.本技术是申请日为2019年05月17日、申请号为201980034003.8、发明名称为“搅拌装置”的专利申请的分案申请。

技术领域

2.本发明涉及一种搅拌装置。特别是,本发明涉及用于制造包含电池用电极材料的涂料的搅拌装置。

背景技术:

3.可预测除了便携式电子设备用电源,今后对电动车辆用电源、由风力及太阳能发电设备所发电的电力的蓄积等的以锂离子二次电池和燃料电池为代表的电池的需求会越来越增加。此外,不仅需要进一步改善诸如电池自身的小型化、轻量化和安全性等的特性,而且还需要高效且低成本地制造具有这些特性的电池。

4.作为解决上述问题的有效手段,本技术的发明人提出了使用以下专利文献1中公开的搅拌装置系统来制造电池电极用涂料的方法。作为一种包含于该搅拌装置系统中的搅拌装置,是所谓的高速搅拌机,其具有容器和在该容器的内壁面的稍内侧高速地旋转的旋转部件。高速搅拌机中被连续地供给搅拌对象,搅拌对象因旋转部件所产生的离心力而在旋转部件与容器的内壁面之间呈膜状存在并被搅拌。当使用该搅拌装置来制造电池电极用涂料时,能够高效地制造在维持高度的电池安全性的同时适合于提高电池性能的电极用涂料。

5.现有技术文献

6.专利文献

7.专利文献1:国际公开第2010/018771号公报。

技术实现要素:

8.发明要解决的问题

9.近年来,对电极用涂料的制造的高效化和低成本化的需求进一步不断地增长。考虑到这种现状,本技术的发明人对于改善专利文献1中公开的搅拌装置系统,进而能够有效地制造在高度维持电池安全性的同时适合于提高电池性能的电极用涂料的方法进行了认真的研究,从而完成了本发明。

10.此外,近年来,对电池制造的高效化和低成本化的需求进一步不断地增长,作为满足这些需求的电池,全固态电池引起了人们的关注。全固态电池由于不使用可燃性的有机电解液,因此能够确保高度的安全性。此外,由于全固态电池具有在正极与负极之间夹持层状固体电解质的简单结构,因此具有能够高效且低成本地制造的优点。发明人为了在利用这种全固态电池的优点的同时进一步提高电池性能,验证了专利文献1中公开的搅拌装置系统,以完成了本发明。

11.此外,在上述搅拌装置系统中,由于被供给至高速搅拌机的搅拌对象需要预先混

合全部材料来将混合状态平均化,因此,作为前置工序设有预搅拌工序。在预搅拌工序中,例如,在制造锂离子二次电池用的电极用涂料的情况下,需要对含有作为活性物质的粉末、溶剂、粘合剂等多种构成成分的搅拌对象进行混合,并使全部材料的混合状态平均化,因此需要使用较昂贵的大型装置花费时间来处理。因此,使用上述搅拌装置系统来制造电池电极用涂料等的方法在成本方面存在问题。作为解决该问题的方法,有效的是不经过预搅拌工序而采用将包含在搅拌对象中的粉末成分直接投入到高速搅拌机中的方法,从而简化装置构造。然而,在使用将搅拌对象中包含的所有构成成分直接投入到高速搅拌机中的方法的情况下,所产生的问题是,投入到高速搅拌机中的搅拌对象的构成成分可能残留在投入路径中,或在搅拌容器内结成团块而阻碍了搅拌对象的连续供给,因此处理效率显著降低。为了解决该问题,发明人进行认真研究后发现,通过重新设计高速搅拌机的搅拌对象的投入口的形状及其配置能够解决上述问题,从而完成了本发明。

12.另外,在使用将搅拌对象中包含的所有构成成分直接投入到高速搅拌机中的方法的情况下,利用重力落下从高速搅拌机的容器顶板投入到容器中,并且从容器的底侧排出是有效的。然而,当在由于旋转部件所产生的离心力而在旋转部件与内壁面之间呈膜状存在的状态下进行搅拌的情况下应用上述投入及排出方法时,会产生搅拌对象的连续供给受到阻碍,处理效率显著降低的问题。为了解决该问题,发明人进行认真研究后发现,上述问题可以通过重新设计高速搅拌机中的搅拌对象的排出机构的构造及其配置来解决,从而完成了本发明。

13.用于解决问题的技术手段

14.具体来说,本发明的搅拌装置包括容器和在上述容器的内壁面的内侧旋转的旋转部件,具有对因上述旋转部件所产生的离心力而以膜状存在于上述旋转部件与上述内壁面之间的搅拌对象进行搅拌的结构,在上述旋转部件和/或上述内壁面的与以上述膜状存在的搅拌对象相对的面上,通过按规定间隔排列的槽、凹坑或突起,来形成凹凸部,上述容器具有:用于投入构成上述搅拌对象的粉末成分的第一投入口;用于投入构成上述搅拌对象的含液体的成分(例如,浆料)的第二投入口;和用于排出将上述粉末成分和含液体的成分混合后的混合搅拌对象的排出口。

15.优选地,上述容器在上下方向上被界定为多个分散槽,上述多个分散槽中分别收纳有上述旋转部件,在各上述分散槽的旋转部件和内壁面的一部分的与以膜状存在的搅拌对象相对的面上,通过按规定间隔排列的槽、凹坑或突起,来形成凹凸部。

16.更优选地,在上述多个分散槽中的配置于最上层的分散槽中形成上述第一投入口和第二投入口,在配置于最下层的分散槽中形成上述排出口。

17.此外,本发明的用于制造电池电极用涂料的搅拌装置包括容器和在上述容器的内壁面的内侧旋转的旋转部件,具有对因上述旋转部件所产生的离心力而以膜状存在于上述旋转部件与上述内壁面之间的作为搅拌对象的电池电极用涂料的中间材料进行搅拌的结构,在上述旋转部件和/或上述内壁面的与上述以膜状存在的搅拌对象相对的面上,通过按规定间隔排列的槽、凹坑或突起,来形成凹凸部,上述容器具有:用于投入构成上述搅拌对象的包含活性物质的粉末成分的第一投入口;用于投入构成上述搅拌对象的包含导电材料的浆料的含液体的成分的第二投入口;和用于排出将上述粉末成分和含液体的成分混合后的混合搅拌对象的排出口。

18.优选地,上述用于制造电池电极用涂料的搅拌装置适用于上述导电材料是炭黑、碳纳米管和石墨烯中的任意者的电池电极用涂料的中间材料。

19.优选地,上述用于制造电池电极用涂料的搅拌装置适用于作为活性物质包含非水电解质二次电池用活性物质的电池电极用涂料的中间材料。

20.此外,本发明的用于制造全固态电池电极用涂料的搅拌装置包括容器和在上述容器的内壁面的内侧旋转的旋转部件,具有对因上述旋转部件所产生的离心力而以膜状存在于上述旋转部件与上述内壁面之间的作为搅拌对象的电池电极用涂料的中间材料进行搅拌的结构,在上述旋转部件和/或上述内壁面的与上述以膜状存在的搅拌对象相对的面上,通过按规定间隔排列的槽、凹坑或突起,来形成凹凸部,上述容器具有:用于投入构成上述搅拌对象的活性物质、固体电解质和溶剂的投入口;和用于排出混合后的混合搅拌对象的排出口,构成上述搅拌对象的活性物质、固体电解质和溶剂的混合是在上述容器内进行的。

21.优选地,在用于制造全固态电池电极用涂料的搅拌装置中,构成所述搅拌对象的活性物质是由锂离子传导性的覆膜覆盖的颗粒。

22.此外,本发明的搅拌装置包括容器和在上述容器的内壁面的内侧旋转的旋转部件,具有对因上述旋转部件所产生的离心力而以膜状存在于上述旋转部件与上述内壁面之间的搅拌对象进行搅拌的结构,上述容器具有:用于投入构成上述搅拌对象的粉末成分的第一投入口;用于投入构成上述搅拌对象的含液体的成分的第二投入口;和用于排出将上述粉末成分和含液体的成分混合后的混合搅拌对象的排出口,在上述第一投入口连接有配置于上述容器的中心并从容器外向容器内贯通的筒状的第一路径,在上述第二投入口连接有与上述第一路径的外周相邻地配置的从容器外向容器内贯通的筒状的第二路径。

23.优选地,上述旋转部件具有与上述容器的内壁面隔着间隙地配置的筒状部,且在上述筒状部的内侧具有水平旋转的水平部。

24.优选地,上述第一路径的前端比上述第二路径的前端更靠近上述水平部。

25.此外,上述筒状部具有在内外方向上贯通的多个孔。

26.优选地,在本发明的搅拌装置中所投入的搅拌对象中,上述含液体的成分包括溶质成分,上述溶质成分的平均粒径小于上述粉末成分的平均粒径。

27.此外,本发明的搅拌装置包括容器和在上述容器的内壁面的内侧旋转的旋转部件,具有对因上述旋转部件所产生的离心力而以膜状存在于上述旋转部件与上述内壁面之间的搅拌对象进行搅拌的结构,上述容器具有:用于投入构成上述搅拌对象的粉末成分的第一投入口;用于投入构成上述搅拌对象的含液体的成分的第二投入口;和用于排出将上述粉末成分和含液体的成分混合后的混合搅拌对象的排出机构,上述排出机构包括:与上述容器的底部相邻地配置的排出槽;将上述容器的底部与上述排出槽连通的第一排出口;和将上述排出槽与外部连通的第二排出口。

28.优选地,所述第一排出口具有用于将容器内的搅拌对象移送到上述排出槽的排出叶片。

29.优选地,上述第二排出叶片具有与上述旋转部件相同的旋转轴,并且具有相对于该旋转轴呈螺旋状的表面槽。

30.优选地,容器的底部相对于上述旋转部件的旋转轴是水平的。

31.优选地,上述筒状部具有在内外方向上贯通的多个孔。

32.优选地,在本发明的搅拌装置中所投入的搅拌对象中,上述含液体的成分包括溶质成分,上述溶质成分的平均粒径小于上述粉末成分的平均粒径。

33.发明效果

34.根据上述本发明的搅拌装置,能够高度地分散作为搅拌对象的电池电极用涂料。由此,当使用上述涂料来制造电池电极时,能够获得具有高堆积密度和电阻被减小的电极。此外,由于上述本发明的搅拌装置采用从第一投入口投入作为搅拌对象的粉末成分和从第二投入口投入作为搅拌对象的含液体的成分的方式,因此与专利文献1的搅拌装置系统相比,可以简化装置。由此,能够降低电池电极用涂料的制造成本。如上所述,能够有效地制造在维持电池高度安全性的同时适合于电池的高性能化的电极用涂料。

35.此外,当使用专利文献1中公开的搅拌装置系统来制造包含导电材料的电池电极用涂料的情况下,尽管不常见,但偶尔会发生在预搅拌工序中所产生的导电材料的凝聚物不会分散,而是直接混入电池电极用涂料的问题,当通过使用本发明的用于制造电池电极用涂料的搅拌装置来制造电池电极用涂料时,能够抑制上述问题的发生,并且能够进一步长时间抑制导电材料的再凝聚。

36.上述效果能够通过以下方式(a)~(c)的协同作用来获得。

37.(a)将作为搅拌对象的包含活性物质的粉末成分和包含导电材料的浆料的含液体的成分,分别通过第一投入口和第二投入口投入容器内。

38.(b)被投入容器内的搅拌对象在容器与在该容器的内壁面的稍内侧高速地旋转的旋转部件之间,由于旋转部件所产生的离心力而成为膜状的状态下进行处理。

39.(c)在成为膜状的状态下进行处理的搅拌对象所面对的旋转部件和/或容器的内壁面上,通过按规定间隔排列的槽、凹坑或突起形成有凹凸部。

40.此外,通过使用不包含导电材料的凝聚物的高度分散的电池电极用涂料来制造的电池能够实现高度的安全性。因此,适合用作制造要求极高安全性的电池的电池电极用涂料的搅拌装置,例如像用作电动汽车用电源的锂离子电池等的非水电解质二次电池,为了获得适当的电压而在串联连接多个电池的状态下使用,当即使其中一个存在电极缺陷时,则会增加着火的危险。

41.此外,根据上述用于制造全固态电池电极用涂料的搅拌装置,能够获得活性物质颗粒和固体电解质颗粒高度均匀混合的全固态电池电极用涂料,而不用像专利文献1中公开的搅拌装置系统那样对搅拌对象进行预搅拌处理。由此,能够高效且低成本地制造高性能的全固态电池。此外,当构成搅拌对象的活性物质是涂覆有锂离子导电膜的颗粒时,能够在不损害该膜性能的情况下高度均匀地混合活性物质颗粒和固体电解质颗粒。其结果,能够获得具有特别优异的电极导电性的全固态电池。

42.上述效果能够通过以下方式(d)~(f)的协同作用来获得。

43.(d)将构成搅拌对象的活性物质、固体电解质和溶剂投入容器内,并将它们在搅拌装置的容器内混合。

44.(e)被投入搅拌装置的容器内的搅拌对象在容器与在该容器的内壁面的稍内侧高速地旋转的旋转部件之间,因旋转部件所产生的离心力而成为膜状的状态下进行处理。

45.(f)在成为膜状的状态下进行处理的搅拌对象所相对的旋转部件和/或容器的内壁面上,通过按规定间隔排列的槽、凹坑或突起,来形成凹凸部。

46.如上所述,在上述第一投入口连接有配置于上述容器的中心且从容器的顶板部向容器内贯通的筒状的第一路径,在上述第二投入口连接有与上述第一路径的外周相邻配置的、从容器外向容器内贯通的筒状的第二路径时,能够将构成搅拌对象的粉末成分和含液体的成分分别地精确定位地投入到搅拌容器内的特定位置。由此,不仅解决了搅拌对象的构成成分残留在投入路径中或在搅拌容器中产生团块状物质的问题,还能够进一步提高因旋转部件所产生的离心力而在旋转部件与内壁面之间成为膜状的状态下进行处理的搅拌的效果。

47.此外,如上所述,旋转部件具有隔着间隙与上述容器的内壁面相对的筒状部,在上述筒状部的内侧具有水平旋转的水平部,在该情况下,被投入搅拌容器内的粉末成分在与含液体的成分接触之前会由于水平部的旋转而在水平方向上飞散,因此能以理想状态进行粉末成分和含液体的成分的混合,能够进一步增强抑制在投入路径内的滞留和块状物质形成的效果,以及因旋转部件所产生的离心力而在旋转部件与内壁面之间成为膜状的状态下进行搅拌的效果。此外,当第一路径的前端比第二路径的前端更靠近水平部时,从第二路径的前端排出的含液体的成分大部分由于与水平部接触,而不会在旋转轴的径向(水平方向)上散布,而是立即被移送到旋转部件的筒状部附近。由此,能够进一步提高因旋转部件所产生的离心力而在旋转部件与内壁面之间使搅拌对象成为膜状的状态下进行搅拌的效果。此外,由于旋转部件的筒状部具有在内外方向上贯通的多个孔,因此在旋转部件的离心力的作用下,能够将混合了的搅拌对象从筒状部的内侧直接送入旋转部件与内壁面之间。由此,能够将如上所述投入的粉末成分和含液体的成分立即送入旋转部件与内壁面之间,在使搅拌对象成为膜状的状态下进行搅拌处理,能够进一步提高在旋转部件与内壁面之间成为膜状的状态下进行搅拌的效果。此外,在含液体的成分包含溶质成分并且该溶质成分的平均粒径小于粉末成分的平均粒径的情况下,当用高速搅拌机处理包含这些成分的搅拌处理对象时,能够进一步显著地获得因旋转部件所产生的离心力而在旋转部件与内壁面之间使搅拌对象成为膜状的状态下进行搅拌的效果。

48.如上所述,当容器分别设置有上述第一投入口和上述第二投入口,将构成搅拌对象的粉末成分和含液体的成分分别地投入搅拌容器中时,不仅能够解决搅拌对象的构成成分停留在投入路径中以及在搅拌容器中形成结块的问题,而且还能够进一步提高因旋转部件所产生的离心力而在旋转部件与内壁面之间成为膜状的状态下进行搅拌的效果。此外,如上所述,容器具有用于排出将上述粉末成分和含液体的成分混合后的搅拌对象的排出机构,上述排出机构包括:与上述容器的底部相邻配置的排出槽;将上述容器的底部与上述排出槽连通的第一排出口;和将上述排出槽与外部连通的第二排出口,此时,通过旋转部件的离心力来高速旋转的搅拌处理对象物能够在移送到排出槽中之后减速,而不会在容器中减速,因此不会损害在旋转部件与内壁面之间以薄膜状存在的状态下进行的搅拌效果,能够平稳地将搅拌对象排出到容器外。此外,如上所述,当第一排出口具有用于将容器内的搅拌对象移送到排出槽的排出叶片时,搅拌对象从容器平稳地移送到排出槽,在抑制搅拌对象在容器中的不必要的滞留的同时,能够更可靠地表现出以膜状存在于旋转部件与内壁面之间的状态下进行的搅拌的效果。此外,如上所述,当第二排出叶片具有与旋转部件相同的旋转轴并且具有相对于该旋转部件呈螺旋状的表面槽时,能够在抑制因旋转部件所产生的离心力而高速旋转的搅拌对象物在容器内减速的同时,将搅拌对象移送到排出槽中,并且进

一步可靠地表现出以膜状存在于旋转部件与内壁面之间的状态下进行的搅拌的效果。此外,如上所述,当上述容器的底部相对于旋转部件的旋转轴为水平时,能够容易地将搅拌对象维持为通过旋转部件的离心力以膜状存在于旋转部件与内壁面之间的状态,能够更可靠地表现出以膜状存在于旋转部件与内壁面之间的状态下进行的搅拌的效果。此外,如上所述,当筒状部具有在内外方向上贯通的多个孔时,如上所述,能够将投入到容器中的粉末成分和含液体的成分立即送入旋转部件与内壁面之间,在使搅拌对象在以膜状存在的状态下进行搅拌处理,从而能够进一步提高在旋转部件与内壁面之间使搅拌对象以膜状存在的状态下进行搅拌的效果。此外,在含液体的成分包括溶质成分且该溶质成分的平均粒径小于粉末成分的平均粒径的情况下,当用高速搅拌机处理含有这些成分的搅拌对象时,能够进一步显著地表现出因旋转部件所产生的离心力而在旋转部件与内壁面之间使搅拌对象以膜状存在的状态下进行搅拌的效果。

49.通过以下参考附图给出的详细描述,本发明的其他特征和优点将更加明显。

附图说明

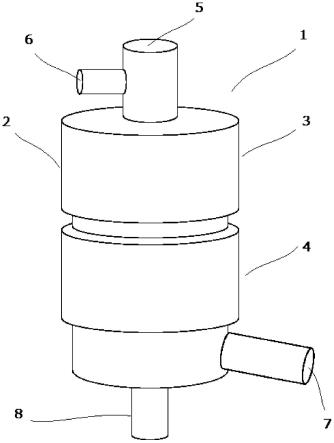

50.图1是示出本发明的搅拌装置的外观立体图。

51.图2是图1所示的搅拌装置的剖视图。

52.图3是现有的涂料制造装置的整体构造图。

53.图4是示出作为搅拌对象的活性物质颗粒的示意图。

54.图5是示出将作为搅拌对象的活性物质颗粒和固体电解质颗粒混合后的状态的示意图。

55.图6是示出本发明的搅拌装置的构造图。

56.图7是现有的涂料制造装置的构造图。

57.图8是示出本发明的搅拌装置的构造图。

具体实施方式

58.以下,参考附图具体描述本发明的优选实施方式。图1~2示出了实施方式1的搅拌装置的示例。

59.如图1和图2所示,搅拌装置1具有容器2和旋转部件31、41。旋转部件31、41以通过容器2的中心在垂直方向延伸的旋转轴8为中心高速旋转。上述容器2具有大致圆筒状的内壁面,由该内壁面限定在上下方向具有规定长度的圆筒状空间。旋转轴8通过与其连接的高扭矩马达(未示出)高速旋转,旋转部件31、41与此相应地也高速旋转。旋转部件31、41为具有与容器2的内壁面隔着1~10mm程度的微小间隙相对的外周面的圆筒状部件的方式。当对搅拌装置1供给搅拌对象时,由于受到高速旋转的旋转部件31、41所产生的离心力,搅拌对象被压靠于容器2的内壁面,在旋转部件31、41的外周面与容器2的内壁面之间的间隙上扩散并变成薄膜。此外,成为膜状的搅拌对象伴随旋转部件31、41的旋转而在容器中高速旋转。由此,成为膜状的搅拌对象继续在旋转的旋转部件31、41的外周面与静止的容器2的内壁面之间承受强剪切力,由于其强大的能量而使搅拌对象高度地分散。

60.尽管未示出,但是在上述旋转部件31、41的外周面和上述容器2的内壁面分别形成有按规定间隔排列的槽、凹坑或突起,从而形成凹凸部。另外,在搅拌装置1中,容器2的内部

在上下方向上被界定成多个分散槽。在图中所示的例子中,容器2的内部被界定成两个分散槽3、4,并且旋转部件31、41分别收纳在分散槽3、4中,但是本发明不限于该构成。

61.旋转部件31、41均与旋转轴8连接,且各自与旋转轴8一体地高速旋转。在位于容器上方侧的第一分散槽3中,与用于投入构成搅拌对象的粉末成分的第一投入口5一起,配置有用于投入构成搅拌对象的含液体的成分(例如,浆料)的第二投入口6。另一方面,在位于容器下方侧的第二分散槽4的下部配置有用于将上述粉末成分和上述含液体的成分混合,并进一步将分散处理后的搅拌对象从容器2排出到外部的排出口7。在第一分散槽3中,将从第一投入口5和第二投入口6投入的各成分混合,并实施分散处理。在第一分散槽3中混合并实施分散处理后的搅拌对象经由设置在第一分散槽3的下部的连结口被送至第二分散槽4,再次进行分散处理。

62.经过上述处理的搅拌对象从排出口7被排出到容器2之外。

63.当发明人使用经搅拌装置1处理后的搅拌对象来制造锂二次电池用电极并进行评价时,将该电极与使用专利文献1所示的高速搅拌装置制造的电极进行比较,在堆积密度和电阻方面得到了改善。

64.此外可以确认,如搅拌装置1中那样,通过界定成多个的分散槽进行多级处理的情况下,与在单个分散槽中进行处理的情况相比,上述堆积密度和电阻的改善更加显著。

65.根据以上记载可知,搅拌装置1可以有效地制造在维持电池的高度安全性的同时适合于提高性能电池的电极用涂料。

66.另一方面,如图3所示,当使用专利文献1中公开的搅拌装置系统来制造包含导电材料的电池电极用涂料的情况下,虽然不常见,但偶尔会发生预搅拌工序中所生成的导电材料的凝聚物不分散而是直接混入电池电极用涂料中这样的问题。与此不同地,在使用上述搅拌装置1来制造电池电极用涂料时,能够抑制上述问题的发生,并且能够长期维持该抑制的状态。这些将在下面详细描述。

67.首先,专利文献1中公开的搅拌装置系统a(图3)构成为将包含粉末和溶剂的材料混合来产生浆状涂料。为此,该系统包括预搅拌罐100、贮存罐200、高速搅拌机300、处理罐501~503和移送单元(导管491等)。在预搅拌罐100中投入规定的材料,被投入的材料以分批方式预搅拌而作为中间材料。该中间材料被供给到贮存罐200。贮存罐通过搅拌叶片202搅拌上述中间材料的同时贮存中间材料。中间材料从贮存罐200被连续地供给到高速搅拌机300。高速搅拌机300包括容器310和在该容器的内壁面311的稍稍内侧高速旋转的旋转部件330,并且通过该旋转部件的离心力而在该旋转部件与内壁面之间连续搅拌中间材料。由高速搅拌机300获得的搅拌完成后的材料被供给至处理罐501~503,并通过各搅拌叶片511进行搅拌。由此,进行搅拌完成后的材料的真空消泡处理。在处理罐501~503中进行了真空消泡处理的材料通过移送单元被移送到涂装工序,作为涂料来使用。

68.上述预搅拌罐100是为了在上述高速搅拌机300中对材料进行正式搅拌之前,一定程度上预先混合材料而设置的。在图3所示的方式中,包括:绕垂直状的旋转轴101高速旋转的小直径搅拌叶片102;和绕同样垂直状的旋转轴103低速旋转的大直径搅拌叶片104。通过使从料斗120、130投入的材料聚集,并旋转两个搅拌叶片102、104,来对材料进行预搅拌。通过使小直径搅拌叶片102高速旋转来混合材料,并通过使大直径搅拌叶片104旋转来搅拌全部材料,使混合状态平均化。

69.然而,当使用上述预搅拌罐100来制造包含锂离子电池用活性物质和导电材料的浆料的中间材料时,虽然不常见,但偶尔会在中间材料中生成导电材料的凝聚物。该导电材料的凝聚物即使在后来的工序中通过高速搅拌机300进行处理,也存在不能够充分除去的情况,在制造安全性要求极高的电池的电极用涂料时,需要进一步改善。

70.与此不同,在图1和图2所示的搅拌装置1中,没有经过用预搅拌罐搅拌全部材料以制备混合状态平均化的中间材料的工序,而将锂离子电池用活性物质和导电材料的浆料分别直接投入搅拌装置1中,并且在投入之后,立即在容器与在该容器的内壁面的稍靠内侧高速地旋转的旋转部件之间,在因旋转部件所产生的离心力而形成膜的状态下进行处理。此外,在与膜状的搅拌对象相对的旋转部件和/或容器的内壁面上,通过按规定间隔配置的槽、凹坑或突起,来形成凹凸部。

71.当通过上述方式制造包含锂离子电池用活性物质和导电材料的浆料的电池电极用涂料时,能够抑制导电材料的凝聚物的生成,并能够长时间地抑制导电材料再凝聚,能够制造适用于要求极高安全性的电池的电极用涂料。

72.另外,作为导电材料,可以使用炭黑、碳纳米管和石墨烯中的任意者。

73.当发明人使用上述搅拌装置1制造全固态电池电极用涂料时发现,能够获得高度均匀地混合了活性物质颗粒50和固态电解质颗粒52(见图5)的全固态电池电极用涂料。

74.具体来说,将licoo2颗粒用作活性物质颗粒50,将由硫化物构成的固体电解质颗粒用作固体电解质颗粒52,并将它们与溶剂等一起投入搅拌装置1中进行处理。

75.作为licoo2颗粒(图4中(a)),可以使用通过进行适当的表面处理而被锂离子传导性的氧化覆膜51覆盖的颗粒(图4中(b)),在本实施方式中,使用覆盖有由li4ti5o

12

构成的氧化覆膜的licoo2颗粒。

76.其结果,如图5示意性所示可以确认,活性物质颗粒50和固体电解质颗粒52高度均匀地混合。此外,确认了即使在通过上述搅拌装置1进行处理之后,也仍然维持了覆盖licoo2颗粒的由li4ti5o

12

构成的氧化覆膜的性状。

77.另外,活性物质颗粒和固体电解质颗粒不限于上述颗粒,只要它们在全固态电池中发挥功能即可应用。

78.图6是示出实施方式2的搅拌装置b1的内部结构的示意图。如图6所示,搅拌装置b1具有容器b2和以通过该容器b2的中心在垂直方向上延伸的旋转轴b6为中心高速旋转的旋转部件b7。

79.容器b2限定了具有圆筒状的内壁面b21并且在上下方向上具有规定长度的圆筒状空间。旋转轴b6通过与其连接的旋转轴b6的高扭矩马达(未示出)而高速旋转,旋转部件b7与此相应地也高速旋转。

80.旋转部件b7具有与容器2的内壁面21隔开1~10mm程度的微小间隙地相对的筒状部b8。

81.在筒状部b8的内侧配置有水平旋转的水平部b9。水平部b9的形状为圆盘状,并且与筒状部b8以成为同心状的方式构成为一体。水平部b9的下表面与旋转轴连接,并且水平部b9与旋转部件b7一起以旋转轴b6为中心高速旋转。

82.在容器b2的顶板上方分别设置有第一投入口b3和第二投入口b4。

83.第一投入口b3配置在容器b2的中心轴上,并且在第一投入口b3连接有从容器b2的

顶板上方朝向容器b2下方贯通的筒状的第一路径b31。

84.第二投入口b4与上述第一路径b31的外周相邻配置,并且在第二投入口b4连接有从容器b2的顶板上方朝向容器b2的下方贯通的筒状的第二路径b41。

85.在容器b2的下部设置有用于排出处理后的搅拌对象的排出口b5。

86.对搅拌装置b1进行的搅拌对象的投入,是将不含液体的粉末成分与含液体的成分分开进行的。

87.不含液体的粉末成分的投入是经由第一投入口b3进行的,所投入的粉末成分在第一路径b31内下降。第一路径b31的前端延伸到容器b2内的旋转部件b7的水平部b9附近,所投入的粉末成分从第一路径b31的前端开口朝向旋转部件b7的水平部b9的中央附近排出。

88.从第一路径b31的前端排出的粉末成分与高速旋转的水平部b9接触,通过其作用而在旋转轴b6的径向(水平方向)上飞散。

89.含液体的成分的投入是经由第二投入口b4进行的,所投入的液体成分在第二路径b41中下降。

90.第二路径b4比第一路径b3短,容器b2内侧的前端开口配置在容器b2内的相对较高的位置。另外,容器b2内侧的前端开口的正下方靠近旋转部件b7的筒状部b8的内周面b82。由此,从容器b2内侧的前端开口排出的含液体的成分大部分由于与水平部b9接触而不会沿旋转轴b6的径向(水平方向)飞散,而是立即被移送到旋转部件b7的筒状部b8的内周面b82附近。

91.到达旋转部件b7的筒状部b8的内周面b82附近的粉末成分和含液体的成分,通过由高速旋转的旋转部件b7的筒状部b8施加的离心力,经由筒状部b8的在内外方向上贯通的多个孔(未示出),被移送到容器b2的内壁面b21与旋转部件b7的筒状部b8之间的微小间隙中。

92.在容器b2的内壁面b21与旋转部件b7的外周面b81之间的微小间隙中,搅拌对象在旋转部件b7所产生的离心力的作用下被压靠在容器b2的内壁面b21上,在旋转部件b7的外周面b81与容器b2的内壁面之间的间隙中扩散而成为膜状。此外,成为膜状的搅拌对象随着旋转部件b7的旋转而在容器b2内高速旋转。此时,成为膜状的搅拌对象在旋转的旋转部件b7的外周面b81与静止的容器b2的内壁面之间持续承受强剪切力,由于其强大的能量而使搅拌对象高度地分散。

93.经过上述处理的搅拌对象依次向容器b2的下方空间下降,并从排出口b5向容器b2的外部排出。

94.接下来,描述将第二实施方式的搅拌装置b1和比较例的搅拌装置应用于锂离子二次电池的电极用涂料的制造的例子。

95.实施例1:

96.在本实施例中,使用图6所示的搅拌装置b1,将作为粉末成分的锂二次电池用正极活性物质(ni-co-mn系(ncm))粉末(平均粒径10.5μm)从第一投入口投入,将作为含液体的成分的包含导电材料(炭黑)和粘合剂(pvdf)的导电材料浆料从第二投入口投入,一边以25m/sec的圆周速度使旋转部件b7和水平部b9旋转一边进行处理。

97.比较例1:

98.在该比较例中,使用了图7所示的搅拌装置(相当于专利文献1中公开的装置)。该

比较例的搅拌装置具有在用高速搅拌机c300进行处理之前将搅拌对象预先混合到一定程度的预搅拌罐c100。预搅拌罐c100包括:绕垂直状的旋转轴c101高速旋转的小直径搅拌叶片c102;和绕同样垂直状的旋转轴c103低速旋转的大直径搅拌叶片c104,通过使从料斗c120、c130投入的材料聚集,并旋转两个搅拌叶片c102、c104,来对搅拌对象进行预搅拌。通过使小直径搅拌叶片c102高速旋转来混合搅拌对象,并通过使大直径搅拌叶片c104旋转来使混合状态平均化。

99.将混合状态平均化后的搅拌对象移送到高速搅拌机c300来进行处理。

100.高速搅拌机c300具有:容器c310;和以通过该容器c310的中心在垂直方向上延伸的旋转轴c350为中心高速旋转的旋转部件c330。容器c310限定具有大致圆筒状的内壁面c311并且在上下方向上具有规定长度的圆筒状空间。旋转轴c350由安装在容器c310的上部的高扭矩马达c351高速旋转驱动。在容器c310的底部设有与上述下部空间相连的材料供给口c314,从该材料供给口c314供给混合状态平均化后的搅拌对象。在容器c310的上部设有与上述上部空间相连的排出口c315,浆状的搅拌完成后的材料被排出到外部。

101.在该比较例中,将实施例中使用的ni-co-mn系(ncm)活性物质粉末、导电材料(炭黑)和粘合剂(pvdf)以与实施例相同的配合比进行预搅拌处理后,通过高速搅拌机c300以与实施例相同的25m/sec的圆周速度进行处理。

102.当比较如上所述制造的实施例1和比较例1的锂离子二次电池的电极用涂料时可以确认出:实施例1的涂料与比较例1的涂料相比,能够抑制导电材料的凝聚物的生成,并能够更长时间地抑制导电材料的再凝聚,能够制造适用于要求极高安全性的电池的电极用涂料。

103.另外,在上述例中,作为粉末成分使用了锂二次电池用正极活性物质(ni-co-mn系(ncm))粉末,作为含液体的成分使用了包含导电材料(炭黑)和粘合剂(pvdf)的导电材料浆料,但是不限于这些物质,使用其他活性物质和添加剂也能够获得同样的效果。

104.图8是示出实施方式3的搅拌装置d1的内部结构的示意图。如图8所示,搅拌装置d1具有:容器d2;和以通过该容器d2的中心在垂直方向上延伸的旋转轴d6为中心高速旋转的旋转部件d7。容器d2限定具有圆筒状的内壁面d21并且在上下方向上具有规定长度的圆筒状空间。旋转轴d6通过与其连接的旋转轴d6的高扭矩马达(未示出)高速旋转,并且旋转部件d7也与此对应地高速旋转。旋转部件d7具有与容器2的内壁面d21隔开1~10mm程度的微小间隙地相对的筒状部d8。在筒状部d8的内侧配置有水平旋转的水平部d9。水平部d9的形状为圆盘形,并且与筒状部d8以成为同心状的方式构成为一体。水平部的下表面与旋转轴连接,并且水平部d9与旋转部件d7一起以旋转轴d6为中心高速旋转。在容器d2的顶板上方分别设置第一投入口d3和第二投入口d4。对搅拌装置d1进行的搅拌对象的投入,是将不含液体的粉末成分与含液体的成分分开进行的。不含液体的粉末成分的投入是经由第一投入口d3进行的,含液体的成分的投入是经由第二投入口d4进行的。

105.如上所述,被投入容器d2内的搅拌对象的各成分因高速旋转的旋转部件d7的作用而到达旋转部件d7的筒状部d8的内周面d82附近,通过高速旋转的旋转部件d7的筒状部d8所施加的离心力,经由在筒状部d8的内外方向上贯通的多个孔(未示出),被移送到容器d2的内壁面d21与旋转部件d7的筒状部d8之间的微小间隙中。在容器d2的内壁面d21与旋转部件d7的外周面d81之间的微小间隙中,搅拌对象在旋转部件d7所产生的离心力的作用下,被

压靠在容器d2的内壁面d21上,在旋转部件d7的外周面d81与容器d2的内壁面之间的间隙中扩散而成为膜状。此外,成为膜状的搅拌对象随着旋转部件d7的旋转而在容器d2内高速旋转。此时,成为膜状的搅拌对象在旋转的旋转部件d7的外周面d81与静止的容器d2的内壁面之间持续承受强剪切力,由于其强大的能量而使搅拌对象高度地分散。

106.如上所述处理过的搅拌对象在容器d2中依次下降并到达容器d2的底部d22。之后,搅拌对象经由配置在底部d22的中央并将容器的底部d22与排出槽d51连通的第一排出口d54被移送至排出槽d51。

107.容器d2的底部d22为了通过旋转部件d7的离心力来维持搅拌对象的膜状化,而相对于旋转部件d7的旋转轴线d6呈水平状态,底部d22上高速旋转的搅拌对象从底部d22的中央的第一排出口d54高效地排出通常时困难的。因此,在第一排出口d54配置第二排出叶片d53,使得能够将底部d22上高速旋转的搅拌对象从底部d22的中央的第一排出口d54高效地排出。

108.第二排出叶片d53具有与旋转部件d7相同的旋转轴d6,以与旋转部件d7相同的角速度高速旋转。此外,在第二排出叶片d53的表面相对于旋转轴d6形成有螺旋状的表面槽。利用上述构造,能够在通过旋转部件d7的离心力维持搅拌对象的膜状化的同时,将在底部d22上高速旋转的搅拌对象经由底部d22中央的第一排出口d54高效地移送到排出槽d51。

109.被移送到排出槽d51的搅拌对象在排出槽d51内旋转速度减小,经由第二排出口d55被排出到容器d2外。在排出箱d51内配置具有与旋转部件d7相同的旋转轴d6的第一排出叶片d52。第一排出叶片d52的直径与旋转部件d7的直径相比足够小,将比旋转部件d7更小的离心力施加到搅拌对象,具有促进搅拌对象从第二排出口d55排出的功能。

110.接下来,描述将本发明的搅拌装置和比较例的搅拌装置应用于锂离子二次电池的电极用涂料的制造的例子。

111.实施例2:

112.在本实施例中,使用图8所示的实施方式3的搅拌装置,将作为粉末成分的锂二次电池用正极活性物质(ni-co-mn系(ncm))粉末(平均粒径10.5μm)从第一投入口d3投入,将作为含液体的成分的包含导电材料(炭黑)和粘合剂(pvdf)的导电材料浆料从第二投入口d4投入,一边以25m/sec的圆周速度使旋转部件d7和水平部d9旋转一边进行处理。

113.比较例2:

114.在该比较例中,使用了与图7所示的专利文献1相当的搅拌装置。该比较例的搅拌装置具有在用高速搅拌机c300进行处理之前预先将搅拌对象混合到一定程度的预搅拌罐c100。预搅拌罐c100包括:

115.绕垂直状的旋转轴c101高速旋转的小直径搅拌叶片c102;和绕同样垂直状的旋转轴c103低速旋转的大直径搅拌叶片c104,通过使从料斗c120、c130投入的材料聚集,并旋转两个搅拌叶片c102、c104,来对搅拌对象进行预搅拌。通过使小直径搅拌叶片c102高速旋转来混合搅拌对象,并通过使大直径搅拌叶片c104旋转来使混合状态平均化。接着,将混合状态平均化后的搅拌对象移送到高速搅拌机c300来进行处理。

116.高速搅拌机c300具有:容器c310;和以通过该容器c310的中心在垂直方向上延伸的旋转轴c350为中心高速旋转的旋转部件c330。容器c310限定具有大致圆筒状的内壁面c311并且在上下方向上具有规定长度的圆筒状空间。上述旋转轴c350由安装在容器c310的

上部的高扭矩马达c351高速旋转驱动。在上述容器c310的底部设有与上述下部空间相连的材料供给口c314,从该材料供给口c314供给混合状态平均化后的搅拌对象。在容器c310的上部设有与上述上部空间相连的排出口c315,浆状的搅拌完成后的材料被排出到外部。

117.在该比较例中,将实施例中使用的ni-co-mn系(ncm)活性物质粉末、导电材料(炭黑)和粘合剂(pvdf)以与实施例相同的配合比进行预搅拌处理后,通过高速搅拌机c300以与实施例相同的25m/sec的圆周速度进行处理。

118.当比较如上所述制造的实施例2和比较例2的锂离子二次电池的电极用涂料时可以确认出:实施例2的涂料与比较例2的涂料相比,能够抑制导电材料的凝聚物的生成,并能够更长时间地抑制导电材料的再凝聚,能够制造适用于要求极高安全性的电池的电极用涂料。

119.另外,在上述例中,作为粉末成分使用了锂二次电池用正极活性物质(ni-co-mn系(ncm))粉末,作为含液体的成分使用了包含导电材料(炭黑)和粘合剂(pvdf)的导电材料浆料,但是不限于这些物质,使用其他活性物质和添加剂也能够获得同样的效果。

120.本发明的搅拌装置不限于上述实施方式。可以自由地设计变更本发明的搅拌装置的各部分的具体结构。

121.附图标记说明

122.1搅拌装置;2容器;3第一分散槽;4第二分散槽;5第一投入口;6第二投入口;7排出口;8旋转轴;31、41旋转部件;50活性物质颗粒;51氧化膜;52固体电解质颗粒;100预搅拌罐;101、103旋转轴;102、104搅拌叶片;110壳体;120、130料斗;140排出口;150泵;200贮存罐;201旋转轴;202搅拌叶片;210壳体;220泵;300高速搅拌机;310容器;311内壁面;330旋转部件;350旋转轴;351高扭矩马达;400缓冲槽;410导管;411冷却水循环路径;420泵;422过滤器;450进料管;451、452、453支管;460阀;470真空泵;480管;490泵;491导管;501、502、503处理罐;510旋转轴;511搅拌叶片;520壳体;

123.b1搅拌装置;b2容器;b3第一投入口;b4第二投入口;b5排出口;b6旋转轴;b7旋转部件;b8筒状部;b9水平部;b10机械密封件;b21内壁面;b31第一路径;b41第二路径;b81外周面;b82内周面;

124.c100预搅拌罐;c101、c103旋转轴;c102、c104搅拌叶片;c110壳体;c120、c130料斗;c140排出口;c150泵;c200槽;c201旋转轴;c202搅拌叶片;c210壳体;c220泵c300高速搅拌机;c310容器;c311内壁面;c314材料供给口;c315排出口;c330旋转部件;c350旋转轴;c351高扭矩马达;c410排出路径;c411冷却管;

125.d1搅拌装置;d2容器;d3第一投入口;d4第二投入口;d5排出机构;d6旋转轴;d7旋转部件;d8筒状部;d9水平部;d10机械密封;d22底部;d51排出槽;d52排出叶片;d53第二排出叶片;d54第一排出口;d55第二排出口;d81外周面;d82内周面。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1