一种搅拌装置、具有该搅拌装置的香料罐及自动配料物流系统的制作方法

1.本发明涉及一种搅拌装置,具体涉及一种用于香料罐中的搅拌装置以及自动配料物流系统,属于香料自动化加工设备技术领域。

背景技术:

2.烟用香料对于所有的烟草制品来说都是关键所在,而烟草的糖料、香料的精准配比以及均匀的拌料将关乎烟草香味及吃味的品质。

3.目前,用于香料搅拌的搅拌器多是独立的结构,香料罐需要移动到搅拌器处再进行搅拌,对于香料生产线来说需要拖带动力装置,严重影响搅拌效率以及搅拌精度;

4.针对这个问题,市场上也出现了分离式搅拌器,但是,对于大型香料罐,其搅拌机构运行不稳,而且密封也存在诸多设计不合理的地方,在搅拌时会出现渗油等影响,影响了香料的纯度。

技术实现要素:

5.本发明的目的在于,提供一种搅拌装置、具有该搅拌装置的香料罐及自动配料物流系统,其将搅拌装置集成在香料罐中,搅拌器运行稳定性得到了改善,而且密封性好,香料纯度高。

6.为实现上述目的,本发明采用的技术方案在于,一种搅拌装置,包括设置于罐体上的搅拌机构以及设置于搅拌器支架上的动力机构,所述搅拌机构包括定位块、动力输出组件以及叶轮组件,所述动力输出组件通过安装板固定在罐体上;且,

7.所述动力输出组件包括第一外框架和第一传动轴,所述第一传动轴上下两端部分别套设有第一深沟球轴承,且位于所述第一传动轴上部还套设有第一弹性挡圈,所述第一弹性挡圈位于第一深沟球轴承上端,所述第一传动轴连带第一深沟球轴承一起贯穿第一外框架的中心,且第一传动轴的下部通过第一下轴承盖固定在第一外框架内部;

8.所述第一传动轴下端与叶轮组件抵接,所述叶轮组件位于罐体内部,所述动力输出组件通过定位块与设置在搅拌器支架上的动力机构配合连接。

9.在本技术方案中将动力机构设置在搅拌器支架上,将搅拌机构集成于罐体上,动力机构和搅拌机构分开,这样就可以多个搅拌机构配置一台动力机构,在自动配料物流系统中,也可以实现一条流水线配一台动力机构,一方面减少了动力机构的投入,另一方面减少动力机构进一步实现了物流系统结构的简化,避免了动力机构以及动力线路对物流系统造成的繁冗负担。

10.将搅拌机构集成于罐体上,也大大提高了搅拌机构的使用寿命,以及罐体流动的便捷性,以及香料搅拌的均匀性和纯度。

11.所述第一弹性挡圈在使用时优选孔内弹性挡圈,大大提高了动力输出组件的密封性。

12.作为优选,所述动力机构包括传动组件和摆杆组件,所述摆杆组件的上端部与传动组件的下端部固定连接,所述传动组件固定在搅拌器支架上;且,

13.所述传动组件包括第二外框架和第二传动轴,所述第二传动轴上端部从上而下套设有第二弹性挡圈和第二深沟球轴承,所述第二传动轴的上端位于第二外框架内部,第二传动轴的下端从上而下依次套设有第二深沟球轴承和第二下轴承盖,且第二传动轴的下端部延伸至第二外框架及第二下轴承盖外部;

14.所述第二传动轴的下端部通过连接块与摆杆组件固定连接,所述第二外框架的下端部固定在搅拌器支架上。

15.作为优选,所述连接块包括圆柱形主体和凸起的台阶部,所述圆柱形主体与台阶部一体成型,且连接块的台阶部与第二传动轴下端的圆锥形轴孔过盈连接。

16.作为优选,所述摆杆组件包括摆杆体和摆杆轴,所述摆杆体套设在摆杆轴的上部,且摆杆轴的上端与摆杆体齐平,所述摆杆轴的下部设置有摆杆座,摆杆轴的下端部设置有圆锥形牵引部,所述圆锥形牵引部的四周设置有若干定位插片,所述定位插片分别焊接在圆锥形牵引部和摆杆座上。

17.在本技术方案中,摆杆座的设置起到了限位的作用以及固定定位插片的作用,摆杆座根据搅拌装置的结构限制了圆锥形牵引部插入定位块的距离,同时对定位插片起到固定作用,增加了摆杆组件的稳定性。

18.作为优选,所述摆杆体的内径截面为方形,所述摆杆轴包括方形的联轴部,且联轴部和摆杆体之间设置有四条胶条。

19.在本技术方案中,胶条为圆形的异形胶条,当联轴部插入摆杆体内时,胶条发生形变,将联轴部与摆杆体稳定连接。

20.作为优选,所述联轴部的四条边部分别对应摆杆体内径的四个角部,且四条所述胶条分别设置在四条所述边部和四个所述角部的间隙之间。用于增加联轴部和摆杆体之间的稳定性,较少摆杆的摆动。

21.作为优选,所述定位插片在竖直方向上为上宽下窄的桨片状,且在水平方向上定位插片沿着圆锥形牵引部向外延伸并逐渐变宽,呈圆台状,所述定位插片与定位块连接,且,

22.所述定位块包括定位块主体,所述定位块主体的中间设置有牵引定位孔,所述圆锥形牵引部与牵引定位孔抵接,位于所述牵引定位孔的四周均匀设置有若干定位槽,所述定位插片的下部与所述定位槽过盈连接,且所述定位槽和所述定位插片的位置及数量一一对应;

23.所述定位块主体的底部与第一传动轴的顶端抵接。

24.在本技术方案中,定位槽可以根据使用需要设置四个或者其它数量。

25.作为优选,所述叶轮组件包括叶轮轴和若干叶片,若干所述叶片焊接在叶轮轴上,所述叶片按圆周方向均布排列,且各叶片按照逆时针方向扭转25

°

。

26.各叶片按照逆时针方向扭转25

°

,叶片按照这样的设置有效提高了搅拌的整体混合率,同时也提高了搅拌器的抗缠绕性。

27.在本专利中,公开了一种香料罐,包含所述的搅拌装置。

28.在本专利中,还公开了一种自动配料物流系统,包括所述的搅拌装置以及所述的

香料罐,并运行所述的搅拌装置。

29.本发明的有益效果:在本技术方案中将动力机构设置在搅拌器支架上,将搅拌机构集成于罐体上,动力机构和搅拌机构分开,这样就可以多个搅拌机构配置一台动力机构,在自动配料物流系统中,也可以实现一条流水线配一台动力机构,一方面减少了动力机构的投入,另一方面减少动力机构进一步实现了物流系统结构的简化,避免了动力机构以及动力线路对物流系统造成的繁冗负担。

30.将搅拌机构集成于罐体上,也大大提高了搅拌机构的使用寿命,以及罐体流动的便捷性,以及香料搅拌的均匀性和纯度。

31.同时,运用该搅拌装置的搅拌方法颠覆了传统的配料模式,优化了配料的工艺流程,彻底改变了传统一罐多香的调制模式,大大提升了烟支香气的品质,且大大降低原有的机电设备及控制的资金投入、维修投入、提高了同一设备的利用率,从本质上达到节能减排、共享资源、提高生产率的作用。

附图说明

32.为了更清楚地说明本发明的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍。

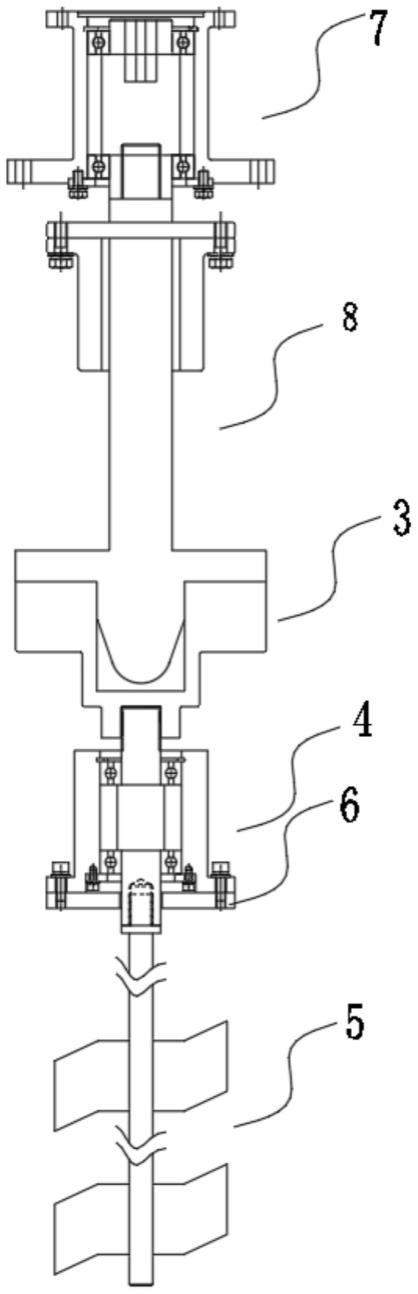

33.图1为本发明的结构示意图;

34.图2为动力输出组件的结构示意图;

35.图3为传动组件的结构示意图;

36.图4为连接块的结构示意图;

37.图5为第二传动轴的结构示意图;

38.图6为摆杆组件的结构示意图;

39.图7为图6的俯视图;

40.图8为图7中a-a的剖视图;

41.图9为图7的透视图;

42.图10为定位块的结构示意图;

43.图11为定位块的俯视图;

44.图12为叶轮组件的结构示意图;

45.图13为图12的俯视图;

46.图14为搅拌装置的使用状态图。

47.图中:1.罐体,2.搅拌器支架,3.定位块,31.定位块主体,32.牵引定位孔,33.定位槽,4.动力输出组件,41.第一外框架,42.第一弹性挡圈,43.第一深沟球轴承,44.第一传动轴,45.第一下轴承盖,5.叶轮组件,51.叶轮轴,52.叶片,6.安装板,7.传动组件,71.第二外框架,72.第二弹性挡圈,73.第二深沟球轴承,74.第二传动轴,74a.圆锥形轴孔,75.第二下轴承盖,76.连接块,76a.圆柱形主体,76b.台阶部,8.摆杆组件,81.摆杆体,81a.角部,82.胶条,83.摆杆轴,83a.联轴部,83b.边部,84.摆杆座,85.圆锥形牵引部,86.定位插。

具体实施方式

48.为了使本技术领域的人员更好地理解本技术中的技术方案,下面将结合实施例对

本技术中的技术方案进行清楚、完整地描述。

49.如图1和图14所示,本发明公开了一种搅拌装置,包括设置于罐体1上的搅拌机构以及设置于搅拌器支架2上的动力机构,所述搅拌机构包括定位块3、动力输出组件4以及叶轮组件5,所述动力输出组件4通过安装板6固定在罐体1上;且,

50.如图2所示,所述动力输出组件4包括第一外框架41和第一传动轴44,所述第一传动轴44上下两端部分别套设有第一深沟球轴承43,且位于所述第一传动轴44上部还套设有第一弹性挡圈42,所述第一弹性挡圈42位于第一深沟球轴承43上端,所述第一传动轴44连带第一深沟球轴承43一起贯穿第一外框架41的中心,且第一传动轴44的下部通过第一下轴承盖45固定在第一外框架41内部;

51.所述第一传动轴44下端与叶轮组件5抵接,所述叶轮组件5位于罐体1内部,所述动力输出组件4通过定位块3与设置在搅拌器支架2上的动力机构配合连接。

52.在本专利中,动力输出组件4通过螺栓、垫片连接在罐体1上,在本技术方案中将动力机构设置在搅拌器支架2上,将搅拌机构集成于罐体1上,动力机构和搅拌机构分开,这样就可以多个搅拌机构配置一台动力机构,在自动配料物流系统中,也可以实现一条流水线配一台动力机构,一方面减少了动力机构的投入,另一方面减少动力机构进一步实现了物流系统结构的简化,避免了动力机构以及动力线路对物流系统造成的繁冗负担。

53.将搅拌机构集成于罐体上,也大大提高了搅拌机构的使用寿命,以及罐体流动的便捷性,以及香料搅拌的均匀性和纯度。

54.所述第一弹性挡圈42在使用时优选孔内弹性挡圈,大大提高了动力输出组件的密封性。

55.如图2-图5所示,所述动力机构包括传动组件和摆杆组件,所述摆杆组件的上端部与传动组件的下端部固定连接,所述传动组件固定在搅拌器支架上;且,

56.所述传动组件包括第二外框架71和第二传动轴74,所述第二传动轴74上端部从上而下套设有第二弹性挡圈72和第二深沟球轴承73,所述第二传动轴74的上端位于第二外框架71内部,第二传动轴74的下端从上而下依次套设有第二深沟球轴承和73第二下轴承盖75,且第二传动轴74的下端部延伸至第二外框架71及第二下轴承盖75外部;

57.所述第二传动轴74的下端部通过连接块76与摆杆组件8固定连接,所述第二外框架71的下端部固定在搅拌器支架2上。

58.所述连接块76包括圆柱形主体76a和凸起的台阶部76b,所述圆柱形主体76a与台阶部76b一体成型,且连接块76的台阶部76b与第二传动轴74下端的圆锥形轴孔74a过盈连接。

59.在本专利的技术方案中,如图2和图3所示,第一弹性挡圈42与第一外框架41的内壁紧密贴合,第二弹性挡圈72与第二外框架71的内密紧密贴合。

60.为了突出紧密贴合,在图2和图3中,第一弹性挡圈42和第二弹性挡圈72的图示凸出到其外框架外(实际未凸出,图2和图3为了清晰示出做了夸张画法,只为一种示意)。

61.如图6-图9所示,所述摆杆组件8包括摆杆体81和摆杆轴83,所述摆杆体81套设在摆杆轴83的上部,且摆杆轴83的上端与摆杆体81齐平,所述摆杆轴83的下部设置有摆杆座84,摆杆轴83的下端部设置有圆锥形牵引部85,所述圆锥形牵引部85的四周设置有若干定位插片86,所述定位插片86分别焊接在圆锥形牵引部85和摆杆座84上。

62.在本技术方案中,摆杆座的设置起到了限位的作用以及固定定位插片的作用,摆杆座根据搅拌装置的结构限制了圆锥形牵引部插入定位块的距离,同时对定位插片起到固定作用,增加了摆杆组件的稳定性。

63.所述摆杆体81的内径截面为方形,所述摆杆轴83包括方形的联轴部83a,且联轴部83a和摆杆体81之间设置有四条胶条82。

64.所述联轴部83a的四条边部83b分别对应摆杆体81内径的四个角部81a,且四条所述胶条82分别设置在四条所述边部83b和四个所述角部81a的间隙之间。用于增加联轴部和摆杆体之间的稳定性,较少摆杆的摆动。

65.在本技术方案中,胶条82为圆形的异形胶条,当联轴部83a插入摆杆体81内时,胶条82发生形变,将联轴部83a与摆杆体81稳定连接。本专利在研究过程中,将联轴部做成其它形状,比如圆形和三角形。

66.实际试验表明:当联轴部为圆形,其周边套设胶条,摇摆性太大,无法对接,不利于定位;

67.当联轴部为三角形,其周边需要三条胶条,摇摆性太小,对接误差大,噪音大;

68.因此,本专利经过多次试验将联轴部设置为四边形即方形,并且所述联轴部83a的四条边部83b分别对应摆杆体81内径的四个角部81a,并在其空隙内分别设置圆形异形胶条,提高联轴部和摆杆体之间的稳定性,减小摆杆的摆动。

69.所述定位插片86为上大下小的桨片状,所述定位插片86与定位块3连接,且,

70.如图10-图11所示,所述定位块3包括定位块主体31,所述定位块主体31的中间设置有牵引定位孔32,所述圆锥形牵引部85与牵引定位孔32抵接,位于所述牵引定位孔32的四周均匀设置有若干定位槽33,所述定位插片86的下部与所述定位槽33过盈连接,且所述定位槽33和所述定位插片86的位置及数量一一对应;

71.所述定位块主体31的底部与第一传动轴44的顶端抵接。

72.在本技术方案中,定位槽33可以根据使用需要设置四个或者其它数量。

73.如图12-图13所示,所述叶轮组件5包括叶轮轴51和若干叶片52,若干所述叶片52焊接在叶轮轴51上,所述叶片52按圆周方向均布排列,且各叶片按照逆时针方向扭转25

°

。

74.各叶片按照逆时针方向扭转25

°

,叶片按照这样的设置有效提高了搅拌的整体混合率,同时也提高了搅拌器的抗缠绕性。

75.在本专利中,公开了一种香料罐,包含所述的搅拌装置。

76.在本专利中,还公开了一种自动配料物流系统,包括所述的搅拌装置以及所述的香料罐,并运行所述的搅拌装置。

77.其工作过程为:

78.(1)移栽小车将罐体1托运至搅拌器支架2下方;

79.(2)罐体1到位准确后,移载小车顶升罐体1与搅拌器支架2上的动力机构对接;

80.(3)当动力机构与搅拌机构对接完成后,开始对罐体1内的香料进行搅拌;

81.(4)搅拌结束后移栽小车带动罐体1下降,并托运罐体1至下一工位;

82.(5)反复进行该流程。

83.在本过程中,所以的运行时间、搅拌时间均由系统事先是设定好,并执行。

84.在本专利中,多罐体采用单电机系统的控制方法,

85.首先,plc检测罐体到位后,电机缓启动,罐体被顶升到搅拌高度,动力输出组件与摆杆组件柔性撮合;

86.其次,定时搅拌结束后,顶升机构下降,移载小车将罐体移动到下一工位,以此往复循环动作。

87.在本技术方案中将动力机构设置在搅拌器支架上,将搅拌机构集成于罐体上,动力机构和搅拌机构分开,这样就可以多个搅拌机构配置一台动力机构,在自动配料物流系统中,也可以实现一条流水线配一台动力机构,一方面减少了动力机构的投入,另一方面减少动力机构进一步实现了物流系统结构的简化,避免了动力机构以及动力线路对物流系统造成的繁冗负担。

88.将搅拌机构集成于罐体上,也大大提高了搅拌机构的使用寿命,以及罐体流动的便捷性,以及香料搅拌的均匀性和纯度。

89.同时,运用该搅拌装置的搅拌方法颠覆了传统的配料模式,优化了配料的工艺流程,彻底改变了传统一罐多香的调制模式,大大提升了烟支香气的品质,且大大降低原有的机电设备及控制的资金投入、维修投入、提高了同一设备的利用率,从本质上达到节能减排、共享资源、提高生产率的作用。

90.比如,以前的工艺流程是:原料入罐体、称重配料、搅拌、罐体出料到成品料罐、入库待用。而现在的工艺流程是:原料入罐、称重配料、搅拌、入库待用。从本质上达到节能减排、共享资源、提高生产率的作用。

91.所描述的实施例只是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1