一种氯化氢氧化催化剂的再生方法与流程

1.本发明属于催化剂制备领域,具体涉及一种氯化氢氧化催化剂的高效再生方法,该催化剂以钌为主要活性组分。

背景技术:

2.作为重要的基础化工品,氯气和氯化氢用途广泛。几乎所有含氯有机物的氯源为氯气或液氯,近50%的化工过程涉及氯,氯元素在化学工业中具有举足轻重的地位。然而在涉氯领域,大量副产氯化氢由于难以处理,已成为制约聚氨酯、农药、医药化工、氟化工等涉氯行业发展的关键瓶颈之一。

3.deacon在1868年公开了一种以氯化氢催化氧化制氯气的方法(us85370),对于实现副产氯化氢的循环利用意义重大。时至今日,已经发展出了一系列氯化氢氧化催化剂,以非均相负载型催化剂为主,涉及的活性组分包括铜、铁、铬、钌、金、铈等金属元素,催化性能各有差异。其中,贵金属钌具有相当高的氯化氢催化氧化活性,已经被较多地应用于工业副产氯化氢催化氧化回收利用,产生了良好的工业效益。其中,专利(us6852667)中采用钌基催化剂,最高得到cl2时空产率为8.88

×

10-4

mol/(g

cat

·

min),即3.78g/(g

cat

·

h)。然而,贵金属钌价格高昂,受电子工业领域需求影响,钌价格近几年持续激增。因此,降低催化剂使用成本,对于钌基催化剂的循环利用成为了一个重要研究方向。

4.钌基催化剂在氯化氢催化氧化反应中,其失活机理主要是钌活性相烧结所致。钌活性相主要以钌的氧化物或氧氯化物形式存在,随着反应时间的延长,活性相在载体表面逐渐迁移、陈化、烧结,最终导致活性位点的减少,引起催化剂整体活性的下降。

技术实现要素:

5.针对现有技术的缺陷或不足,本发明提供了一种氯化氢氧化催化剂的再生方法,方法用于对以钌为活性组分并负载于载体上的催化剂进行再生。

6.为此,本发明的氯化氢氧化催化剂的再生方法包括:

7.(1)在100~700℃、还原性气体和惰性气体的混合气氛中对催化剂进行处理;所述还原性气体为h2、ch3i、ch2i2和ch4中的一种或多种混合;

8.(2)将步骤(1)处理后的催化剂在氧气和惰性气体的混合气流及100~700℃条件下焙烧。

9.可选的,再生方法在原氯化氢催化氧化反应用反应器上原位进行。

10.进一步,所述活性组分为氧化钌或氧氯化钌。

11.进一步,所述载体为金红石型二氧化钛或锐钛矿型二氧化钛或两者混合物。更进一步,两者混合物中锐钛矿二氧化钛占混合物的质量分数为10%~60%。

12.可选的,步骤(1)在200~500℃下进行处理,并且步骤(2)在200~400℃下进行焙烧。

13.可选的,所述还原性气体和惰性气体的混合气中含有20%~100%体积分数的还

原性气体。

14.可选的,所述氧气及惰性气体的混合气中含有5%~100%体积分数的氧气。

15.可选的,所述惰性气体为氮气、氦气或氩气。

16.本发明还提供了一种氯化氢催化氧化制氯气方法。所提供的氯化氢催化氧化制氯气方法是在氯化氢催化氧化制氯气过程中,不将活性降低的催化剂移出反应器,直接在反应器中采用上述方法对催化剂进行原位再生后,继续制备氯气。

17.本发明通过对活性降低的钌基催化剂进行还原-再氧化,促进钌活性相的再分散,实现了氯化氢氧化催化剂的高效再生,再生催化剂活性可达到新鲜催化剂活性的90%以上。进一步,本发明可采用原位再生氯化氢氧化催化剂的方式,避免了催化剂的卸载和二次装填,有利于提高工业生产效率,降低操作成本。

具体实施方式

18.除非有特殊说明,本文中的术语根据相关领域普通技术人员的认识理解。

19.本发明通过以含还原性气体的气氛对活性降低的催化剂进行处理,改善钌元素的分散性质,再通过氧化处理得到再生催化剂,从而实现部分失活的钌基催化剂的再生。更优选的方案是,本发明的方法可在在氯化氢催化氧化反应器中的原位再生。所述活性降低的催化剂是相对于新鲜催化剂来讲的,理论上述相对于新鲜催化剂活性发生降低均可采用本发明的方法进行再生,实际方案中可以根据生产成本及产率等需求选择具体降低标准。

20.本发明所述的氯化氢催化氧化制氯气的方法所用催化剂为以钌为活性组分并负载于载体上的催化剂,具体制备方法为本领域已知的制备方法。

21.在本发明方案基础上,本领域技术人员可对本发明方法中涉及的包括但不限于还原气体和惰性气体体积比、氧气和惰性气体体积比、还原温度、氧化温度等条件进行优化选择以实现本发明的效果。以下通过实施例对本发明作进一步说明,但本发明不受下列实施例的限制。

22.以下实施例中催化剂评价采用固定床反应器,反应器尺寸420mm

×

φ20mm

×

5mm。反应在常压下进行,催化剂装填4.0

±

0.1g,为3

×

3mm的圆柱体颗粒,用惰性α-al2o3小球(φ3mm)稀释;以hcl气体、o2混合气为反应气,以质量流量计控制反应气流量,再经预热器后进入固定床反应器,反应器采用电加热方式三段加热,反应温度350℃,hcl流量为480ml/min,o2流量为960ml/min,反应稳定2h后取样分析,采用碘量法以及酸碱滴定法分别滴定样品中的cl2以及未完全反应的hcl,分析结果作为初始催化活性数据。

23.具体操作步骤如下:体系操作稳定后,每隔一定时间配制一份20%的ki溶液100ml,切换氧化反应器出口三通阀,将反应后混合气体通入到定容的(100ml)碘化钾溶液中,吸收2分钟,吸收后将吸收液移入锥形瓶中,用0.1mol/l的硫代硫酸钠标准溶液滴定,以淀粉作指示剂;接着以酚酞作指示剂,用0.1mol/l氢氧化钠标准溶液滴定未反应的hc1。

24.由于采用较高反应空速及温度的条件,取反应500h后的催化剂作为需再生的催化剂,再生后以相同的反应条件进行催化剂评价。

25.实施例1:

26.该实施例的催化剂a1为:ru质量分数为1.8%,活性组分为氧化钌,添加0.7%的si作为结构助剂,载体为80%的金红石tio2以及20%的锐钛矿tio2;新鲜催化剂实现了cl2时

空产率6.18g/(g

cat

·

h),500h后cl2时空产率降为2.92g/(g

cat

·

h);

27.将反应气路关停,通入h2与n2的混合气(h2体积分数为80%,其余为n2),流量为100ml/min,加热温度为300℃,保持1.5h;接着关闭h2气路,保持n2置换10min,升高加热温度至350℃,通入8ml/min的o2并保持3.0h,得到再生催化剂a2;

28.对催化剂a2按照前述相同反应条件重新评价,初始活性达到cl2时空产率6.07g/(g

cat

·

h)。

29.实施例2:

30.该实施例的催化剂b1为:ru质量分数为2.1%,活性组分为氧氯化钌,载体为80%的金红石tio2以及20%的锐钛矿tio2;新鲜催化剂实现了cl2时空产率6.36g/(g

cat

·

h),500h后cl2时空产率降为2.06g/(g

cat

·

h);

31.将反应气路关停,通入ch3i与n2的混合气(h2体积分数为40%,其余为n2),流量为200ml/min,加热温度为320℃,保持1.5h;接着关闭h2气路,保持n2置换10min,升高加热温度至360℃,通入10ml/min的o2并保持3.0h,得到再生催化剂b2;

32.对b2按照前述相同反应条件重新评价,初始活性达到cl2时空产率5.88g/(g

cat

·

h)。

33.实施例3:

34.该实施例的催化剂c1为:ru质量分数为2.6%,活性组分为氧化钌,添加1.4%的si作为结构助剂,载体为75%的金红石tio2以及25%的锐钛矿tio2;新鲜催化剂实现了cl2时空产率6.52g/(g

cat

·

h),500h后cl2时空产率降为4.37g/(g

cat

·

h);

35.将反应气路关停,通入h2与n2的混合气(h2体积分数为50%,其余为n2),流量为100ml/min,加热温度为320℃,保持3.0h;接着关闭h2气路,保持n2置换10min,升高加热温度至380℃,通入10ml/min的o2并保持2.5h,得到再生催化剂c2;

36.对c2按照前述相同反应条件重新评价,初始活性达到cl2时空产率6.32g/(g

cat

·

h)。

37.实施例4:

38.持续评价催化剂a2,反应500h后cl2时空产率降为2.77g/(g

cat

·

h);重新按照实施例1再生方法再生后得到催化剂a3,评价后初始活性达到cl2时空产率6.01g/(g

cat

·

h)。

39.实施例5:

40.持续评价催化剂b2,反应500h后cl2时空产率降为1.96g/(g

cat

·

h);重新按照实施例2再生方法再生后得到催化剂b3,评价后初始活性达到cl2时空产率5.86g/(g

cat

·

h)。

41.实施例6:

42.持续评价催化剂c2,反应500h后cl2时空产率降为4.00g/(g

cat

·

h);重新按照实施例3再生方法再生后得到催化剂c3,评价后初始活性达到cl2时空产率6.28g/(g

cat

·

h)。

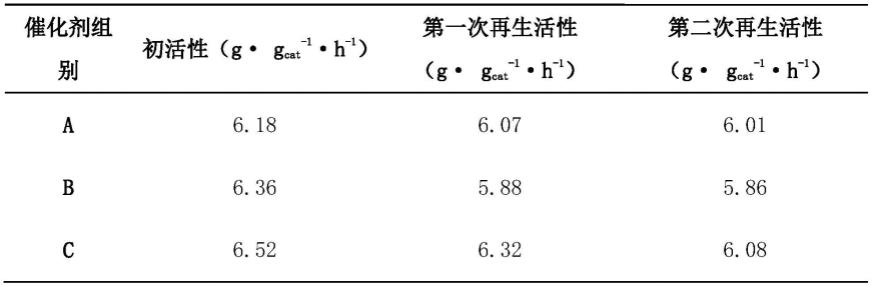

43.上述各实施例的再生催化剂的再生性能(cl2时空产率,单位:g/(g

cat

·

h))见下表1所示。再生催化剂的性能基本与新鲜催化剂相当,并且可多次再生循环使用,再生活性保持在较高水平。

44.表1

[0045][0046]

表1中初活性一列依次是催化剂a1、b1、c1的活性;第一次再生活性一列依次是催化剂a2、b2、c2的活性;第二次再生活性依次是催化剂a3、b3、c3的活性。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1