制浆装置和固液混合设备的制作方法

本技术涉及固液混合,尤其涉及一种制浆装置和固液混合设备。

背景技术:

1、新能源行业、涂料行业、化妆品行业以及打印墨水、纳米复合材料等行业中,浆料的制备工艺一般是将不同的固定材料和液体材料根据配方规定,定量、分布加入制浆装置中,并长时间搅拌来实现固体和液体材料间的混合。

2、目前,制浆装置在对固体材料和液体材料进行混合时,如何改善混合效果,是固液混合技术中一个研究方向。

技术实现思路

1、本技术实施例提供了一种制浆装置和固液混合设备,其能提高固体和液体的混合效果。

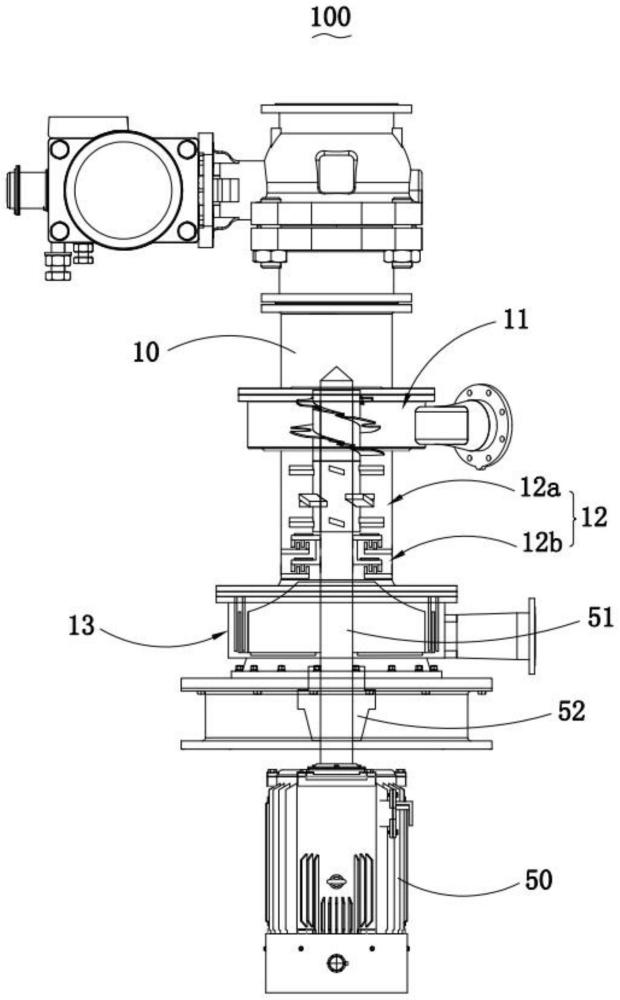

2、第一方面,本技术实施例提供一种制浆装置,制浆装置包括壳体,壳体内形成有进料腔、排料腔和混合腔,进料腔用于供液体和固体进入;排料腔用于供固液混合物排出,混合腔包括第一混合室和第二混合室,第一混合室与进料腔连通,第二混合室连通第一混合室和排料腔,第一混合室和第二混合室用于对液体和固体混合形成固液混合物。

3、上述方案中,固体和液体分别进入进料腔中,首先在第一混合室混合,然后流入第二混合室混合,形成的固液混合物经过排料腔流出,固液混合物还可以再次进入进料腔,与固体进行混合,得到固含量更高的固液混合物。由于混合腔具有第一混合室以及第二混合室两个腔室,固体与液体或固液混合物的混合更均匀,提高制浆装置的混合效果,并且使得混合腔的负载受力分摊,减少负载受力集中导致的过载现象。

4、在一些实施例中,制浆装置还包括电机,电机的转轴经过混合腔。电机转轴的转动,对混合腔中的固体和液体或固液混合物具有搅拌作用,使得固液充分混合。

5、在一些实施例中,进料腔、混合腔和排料腔沿竖直方向依次排布,转轴由排料腔的下方穿入制浆装置。

6、上述方案中,将进料腔、混合腔和排料腔沿竖直方向依次排布,便于物料的流动;将转轴从排料腔的下方穿入制浆装置,便于电机的放置以及维修。

7、在一些实施例中,电机包括第一子电机和第二子电机,第一子电机具有第一子转轴,第一子转轴经过第一混合室;第二子电机具有第二子转轴,第二子转轴经过第二混合室。

8、上述方案中,通过第一子电机的第一子转轴对第一混合室的固体和液体或固液混合物进行混合,通过第二子电机的第二子转轴对第二混合室的固体和液体或固液混合物进行混合,采用两个独立的子电机分别对第一混合室和第二混合室进行控制,不仅能降低负载,而且能适用不同的工艺参数。

9、在一些实施例中,第二子转轴套设于第一子转轴的外周,可降低第二子转轴和第一子转轴在混合腔中的占用空间,提高混合腔的空间利用率。

10、在一些实施例中,制浆装置还包括第一轴承,第一轴承被夹设在第一子转轴和第二子转轴之间。

11、上述方案中,轴承对第一子转轴和第二子转轴具有支撑作用,提高了第一子转轴和第二子转轴的稳定性,而且轴承能降低第一子转轴和第二子转轴之间的摩擦系数,保证其回转精度。

12、在一些实施例中,制浆装置还包括混合部件和分散部件,混合部件位于第一混合室,用于对固体和液体混合;分散部件位于第二混合室,用于对固体和液体进行混合分散。

13、上述方案中,通过第一混合室中的混合部件对固体和液体或固液混合物进行混合,通过第二混合室中的分散部件对固体和液体或固液混合物进行混合分散,先分布混合再分散混合,不仅使得负载受力分摊,规避负载受力集中导致的过载现象,而且还能使物料达到分散混合效果。

14、在一些实施例中,混合部件包括第一固定轴和多个第一凸出部,第一固定轴固定于转轴;多个第一凸出部间隔设置于第一固定轴的外周。

15、上述方案中,第一固定轴可跟随转轴转动,多个间隔设置的第一凸出部对固体和液体或者固体和固液混合物进行充分混合,提高了物料的分布混合效果。

16、在一些实施例中,第一凸出部相对第一固定轴的轴向倾斜设置。

17、上述方案中,将第一凸出部倾斜设置,对物料具有一个向下的输送力,便于固液混合物进入第二混合室。

18、在一些实施例中,分散部件包括转动件,转动件包括第一延伸部和多个第二凸出部,第一延伸部固定于转轴,第一延伸部向远离转轴的方向延伸;多个第二凸出部设置于第一延伸部,第二凸出部沿转轴的轴向延伸。

19、上述方案中,通过将多个第二凸出部设置于第一延伸部,既可以对物料进行混合,又能对物料进行剪切,使物料达到分散混合效果。

20、在一些实施例中,分散部件还包括固定件,固定件包括第二延伸部和第三凸出部,第二延伸部固定于壳体,第二延伸部向靠近转轴的方向延伸;第三凸出部设置于第二延伸部,且沿转轴的轴向延伸,第二凸出部和第三凸出部呈错位设置。

21、上述方案中,由于固定件固定于壳体,因此保持固定不动;而转动件固定于转轴,因此能够跟随转轴转动。保持固定的第三凸出部与跟随转轴转动的第三凸出部交错设置,能够剪切分散得到尺寸更小的物料,提高了对物料的剪切分散效果。

22、在一些实施例中,转轴经过进料腔,制浆装置还包括位于进料腔的输送部件,输送部件包括第二固定轴和输送叶片,第二固定轴固定于转轴;输送叶片设置于第二固定轴的外周。

23、上述方案中,通过输送叶片的转动,便于将物料打散,在进料腔中也可以对固体和液体或固液混合物进行混合。

24、在一些实施例中,输送叶片呈螺旋状设置,输送叶片向第二固定轴的方向凹陷形成有多个供固液混合物通过的开口。

25、上述方案中,将输送叶片呈螺旋状设置,相当于对物料具有一个向下的输送力,便于物料进入第一混合室。在输送叶片上设置开口,可防止输送叶片的延伸阻挡物料向下流动,使得物料能够顺利进入第一混合室中。

26、在一些实施例中,在第二固定轴的轴向上,多个开口呈错位设置。

27、上述方案中,将沿轴向设置的多个开口错位排布,可防止物料没有经过打散就通过开口直接落入第一混合室。

28、在一些实施例中,制浆装置还包括容纳于排料腔的叶轮,叶轮包括第三固定轴和多个排料叶片,第三固定轴固定于转轴;多个排料叶片沿第三固定轴的周向间隔设置。

29、上述方案中,叶轮产生的离心力使得物料能够从排料腔顺利排出,提高了排料腔的排料效果。

30、在一些实施例中,叶轮还包括底板和第一格栅,第三固定轴固定于底板;第一格栅固定于底板,第一格栅沿多个排料叶片周向环绕设置。

31、上述方案中,物料受到叶轮的离心力后,经过第一格栅从排料腔排出,第一格栅对物料具有二次剪切分散的作用,使得物料再次均质。

32、在一些实施例中,制浆装置还包括第二格栅和第三格栅,第二格栅固定于壳体;第三格栅固定于壳体,第二格栅与第三格栅间隔设置,第一格栅插入第二格栅与第三格栅形成的间隙中。

33、上述方案中,第二格栅和第三格栅保持固定不动,而位于第二格栅和第三格栅之间的第一格栅能够跟随转轴转动,物料依次经过第二格栅、第一格栅和第三格栅后排出物料腔,提高了物料的分散均质效果。

34、第二方面,本技术实施例提供一种固液混合设备,包括上述任一实施方式的制浆装置以及固体存储装置和循环装置,固体存储装置用于为进料腔提供固体;循环装置用于为进料腔提供液体或者固液混合物。

35、上述说明仅是本技术技术方案的概述,为了能够更清楚了解本技术的技术手段,而可依照说明书的内容予以实施,并且为了让本技术的上述和其它目的、特征和优点能够更明显易懂,以下特举本技术的具体实施方式。

- 还没有人留言评论。精彩留言会获得点赞!