一种无机膜及其制备方法与应用

1.本发明涉及材料技术领域,具体涉及一种利用微波辅助在金属网表面制备微纳米花状三水磷酸氢锰无机膜并将其用于原油/水乳液分离。

背景技术:

2.海洋石油开采过程中的意外漏油和运输过程中频繁的事故,导致大量的原油进入海洋中严重威胁海洋生态环境和人类健康,因此,有效的海洋含原油废水处理技术引起了广泛关注。

3.根据油颗粒的大小尺寸,油/水混合物中的油通常分为游离油(直径>150μm)、分散油(20μm<直径<150μm)和乳化油(直径<20μm)。然而,大量待处理的原油/水混合物实际上以乳状液的形式存在,由于具有稳定乳状液的乳化液滴尺寸小且容易变形,因此难以处理,它对分离原油/水乳液仍是一个巨大的挑战。

4.传统的含油水处理方法,如撇油、重力处理、超声波分离、气浮、电聚结、生物处理等,通常存在分离效率低、能耗高、产生二次污染物、成本高等缺点。而膜技术具有能耗低、耗时短、占地面积小、分离效率高、操作简单等优点,被公认为处理各种废水的最有效方法之一。

5.原油具有高粘度和高粘附性,这使得原油分离过程中容易污染基质并导致相关仪器失效。因此,迫切需要高效、节能和经济的原油分离方法,尤其是用于处理水包原油乳液的方法。

技术实现要素:

6.针对现有技术的不足,本发明提供了一种通过一步电沉积法在金属网表面沉积三水磷酸氢锰微纳米结构制备具有超亲水性的对油水及水包原油乳液分离的无机膜,所制备的无机膜表现出优异的耐原油污染性和超低的原油粘附性,以分离不相溶的油水混合物和由表面活性剂稳定的水包原油乳液。

7.为实现以上目的,本发明通过以下技术方案予以实现:

8.本发明公开了一种无机膜,包括沉积在金属网上的三水磷酸氢锰微纳米结构,所述三水磷酸氢锰微纳米结构为花状,尺寸为50nm~10μm。

9.优选的,采用电沉积法在金属网上沉积三水磷酸氢锰微纳米结构。

10.相应的,一种无机膜的制备方法,采用电沉积法在金属网上沉积三水磷酸氢锰微纳米结构。

11.优选的,将mnso4和nah2po4共同溶于去离子水中,搅拌后得到透明溶液体系;将清理后的金属网放入透明溶液体系中在微波作用下进行电沉积反应,制备得到具有三水磷酸氢锰微纳米结构的金属网膜。

12.优选的,所述mnso4的浓度为0.25~0.35m,nah2po4的浓度为0.08~0.12m。

13.优选的,电沉积过程中电流密度为-15~-25ma/cm2,电沉积时间为3~10min,电沉

积过程在室温~60℃下进行并使用磁力搅拌器对电沉积溶液进行搅拌。

14.优选的,所述微波的频率为2000~2600mhz。

15.优选的,将制备得到的金属网膜用去离子水和无水乙醇洗涤,在40~90℃下烘干2~24h。

16.相应的,一种上述无机膜在原油/水乳液分离中的应用。

17.优选的,应用方法为:将金属网膜预润湿后,置于两个容器之间,并加入原油/水混合物,v:v=2:3,进行原油/水混合物的分离;或,将原油和水的混合物中加入吐温20,进行超声处理后制得水包原油乳液,将金属网膜预润湿后,置于两个容器之间,并加入水包原油乳液,进行油水分离。

18.本发明具备以下有益效果:

19.1.本发明通过简单、经济的一步电沉积法成功制备了具有优异超亲水性和水下耐原油污染性的无机网状膜。制备的无机膜可以有效分离各种油水混合物和水包原油乳状液。特别是,无机膜可以分离吐温20稳定的高粘度水包原油乳状液,表现出优异的通量和分离效率。基于这些结果,本发明为处理原油废水提供了一种新型、低成本、环境友好的材料。

20.2.本发明通过电沉积法制备的无机网状膜,结合了三水磷酸氢锰的粗糙结构和表面磷酸基团的强水合能力,表现出优异的超亲水性和水下抗油污染性;同时,具有优异的环境耐久性和机械稳定性。对不相溶的油水混合物和水包原油乳液进行分离,在分离前使用去离子水对膜进行预润湿,分离后将膜用去离子水洗涤,可循环应用于油水分离。

21.3.本发明所公开的无机膜具有自清洁能力,可以循环使用,应用于油水分离且保持高通量和高分离效率,在水中能够有效摆脱油污,实现自清洁。同时,本发明所公开的无机膜具有强水合能力,对于高粘度的原油/水混合物能够有效分离,甚至能够分离表面活性剂稳定的水包原油乳液。本发明所述公开的无机膜制备工艺经济、简单、环境友好、易于大规模工业化生产。

22.4.本发明公开的无机膜制备过程简单,与其它方法不同,制备过程中不含有对环境有害的氟和铬元素,是处理含油废水的良好选择。可以通过微波频率、电流密度、电压、电沉积时间对无机膜中花状三水磷酸氢锰的尺寸进行可控调节,从而对膜的原油水乳液分离性能进行精确调控。

附图说明

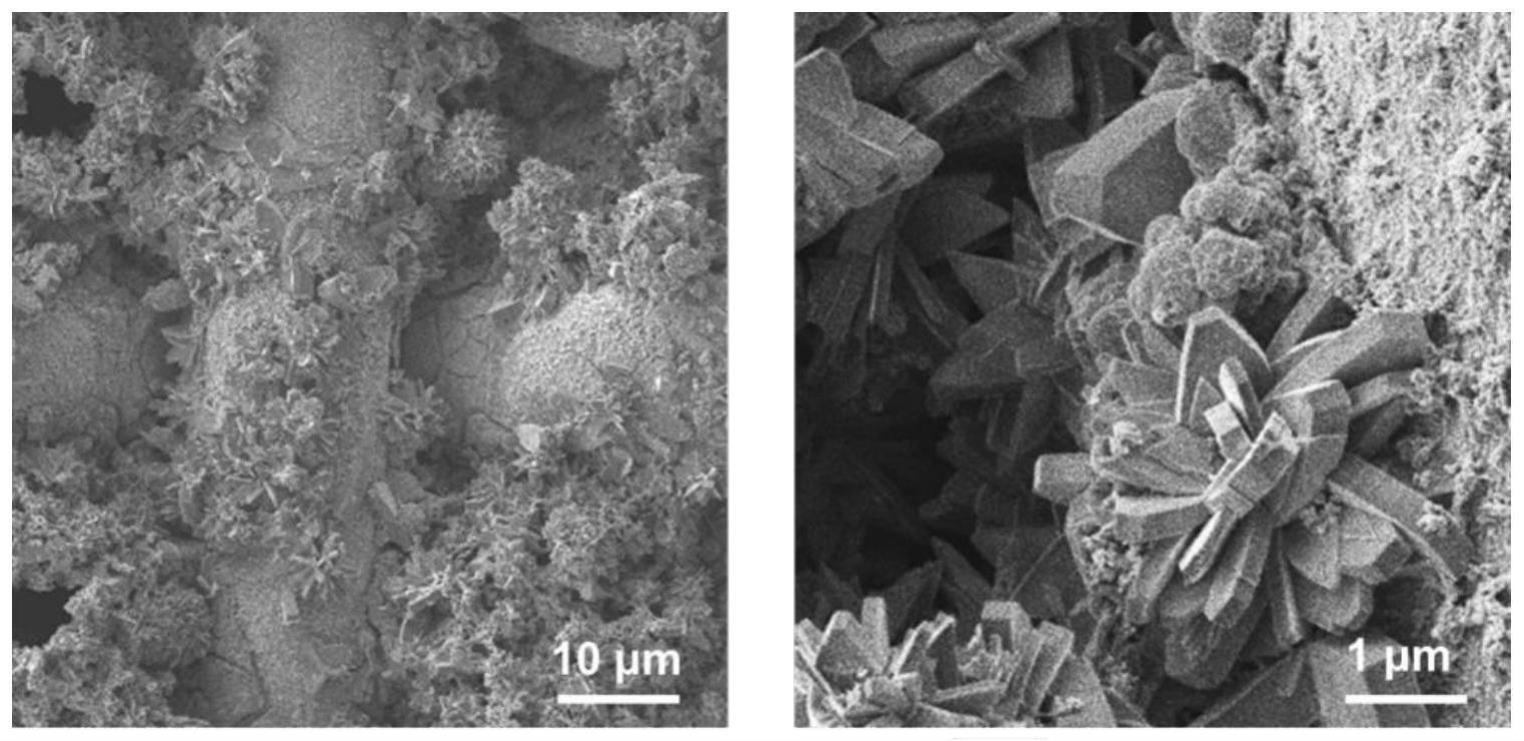

23.图1为实施例1制备的无机膜的sem图;

24.图2为不同实施例中无机膜对原油/水混合物的渗透通量及分离效率;

25.图3(a)为实施例1制备的无机膜在空气中的水接触角;(b)为不同实施例制备的无机膜在水下的原油接触角;

26.图4为不同实施例制备的无机膜分离吐温20稳定的水包原油乳液的通量;

27.图5(a)为实施例1制备的无机膜经ph=1~14水溶液处理后的水下油接触角;(b)为不同实施例制备的无机膜经海水(3.5%nacl)浸泡30d后的水下油接触角;

28.图6为不同实施例制备的无机膜经砂纸磨损30次后的水下原油接触角;

29.图7为实施例1制备的无机膜分离原油/水混合物的照片。

具体实施方式

30.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

31.若未特别指明,实施举例中所用的技术手段为本领域技术人员所熟知的常规手段。

32.本发明公开了一种无机膜,其制备过程包括以下步骤:

33.(1)将金属网依次置于无水乙醇、丙酮、去离子水中,超声清洗10~30min,以去除金属网表面油污,烘干备用;金属网包括但不限于黄铜网、紫铜网、磷铜网、铁网、不锈钢网、铝网。

34.(2)将0.25~0.35m的mnso4和0.08~0.12m的nah2po4共同溶于去离子水中,室温下磁力搅拌5~10min,得到透明溶液体系。

35.(3)使用处理过的金属网为阴极,在步骤(2)制备的透明溶液体系中,放入微波反应器(微波的频率为2000~2600mhz),进行电沉积反应,制备具有三水磷酸氢锰微纳米结构的金属网膜。其中,电沉积过程中电流密度为-15~-25ma/cm2,电沉积时间为3~10min,电沉积过程在室温~60℃下进行并使用磁力搅拌器对电沉积溶液进行搅拌。

36.(4)将所述电沉积后得到的三水磷酸氢锰无机膜用去离子水和无水乙醇洗涤,在40~90℃下烘干2~24h,将其用于油水混合物的分离。其中,制备的三水磷酸氢锰微纳米结构为花状,微纳米花花瓣的尺寸为50nm~10μm。

37.在进行油水混合物分离时,用去离子水将膜预润湿,置于两个容器之间,将原油/水混合物或水包原油乳液倒入容器中进行油水混合物分离,分离过程完全由重力驱动。

38.下面结合具体的实施例对本发明进行进一步的阐述。

39.实施例1

40.无机膜的制备过程如下:

41.(1)将200目的紫铜网依次置于无水乙醇、丙酮、去离子水中,超声清洗10min,以去除金属网表面油污,在105℃烘干2h备用;

42.(2)将0.30m的mnso4和0.10m的nah2po4共同溶于去离子水中,室温下磁力搅拌5min,得到透明溶液体系。

43.(3)使用处理过的紫铜网为阴极,在透明溶液体系中,放入微波反应器,微波频率为2400mhz,进行电沉积反应,制备具有三水磷酸氢锰微纳米结构的金属网膜。电沉积过程中电流密度为-20ma/cm2,电沉积时间为10min,电沉积过程在40℃下进行并使用磁力搅拌器对电沉积溶液进行搅拌;

44.(4)将所述电沉积后得到的三水磷酸氢锰无机膜用去离子水和无水乙醇洗涤,在60℃下烘干12h,备用,用于油水混合物的分离。

45.制备的无机膜的sem图如图1所示,从图中可以清楚的看见花状形貌的存在,三水磷酸氢锰花的尺寸为3.2μm,花瓣厚度为500nm。

46.上述制备的无机膜用于油水混合物分离的过程为:

47.方式1、分离前用去离子水将膜预润湿,置于两个20mm直径的玻璃容器之间,所用

原油为中质原油(以下实施例均用该原油),将原油/水混合物(v:v=2:3)倒入其中一个玻璃容器中,分离过程完全由重力驱动。结果如图7所示,滤液清澈无油滴,而原油则被膜截留。通量和效率结果如图2所示,结果显示,本实施例制备的无机膜对不同油水混合物显示出较大的渗透通量,分离效率为99.6%,原油/水混合物的渗透通量为2135l/(m2·

h)。

48.方式2、在99ml的去离子水和1ml原油的混合物中加入0.1g的吐温20,随后在300w下超声处理12h,制得吐温20稳定的水包原油乳液。分离前用去离子水将膜预润湿,置于两个15mm直径的玻璃容器之间,将水包原油乳液倒入上方的玻璃容器中,分离过程完全由重力驱动。图4是吐温20稳定的水包原油乳液的通量,结果显示,本实施例中对水包原油乳液的分离通量达138l/(m2·

h)。

49.下面对上述制备的无机膜进行性能测试

50.(1)无机膜的润湿性测试

51.将无机膜置于海水中(3.5%nacl)浸泡30天后于50℃下并烘干,测试其水下油接触角。结果如图3所示,图3(a)显示本实施例制备的无机膜在空气中的亲水角为0

°

,图3(b)显示水下原油接触角为165

°

。

52.(2)无机膜的耐酸耐碱性测试

53.将无机膜置于ph=1~14的溶液中浸泡24h后于50℃下并烘干,测试其水下油接触角。结果如图5所示,(a)为制备的无机膜经ph=1~14水溶液处理后的水下油接触角;(b)为本实施例制备的无机膜经海水(3.5%nacl)浸泡30d后的水下油接触角为161℃。最终结果显示,本发明制备的无机膜具备优异的耐盐性和耐酸碱性。

54.(3)无机膜的机械稳定性测试

55.将砂纸(600目)固定在样品台上,将无机膜放在砂纸上,并加载200g的重量,然后将无机膜向前拉20cm的距离,来回摩擦一次定义为一次磨损,对水下油接触角测试。结果如图6所示,本实施例制备的无机膜磨损30次后水下原油接触角为152

°

,在水下保持其超疏油性。

56.实施例2

57.无机膜的制备过程如下:

58.(1)将200目的黄铜网依次置于无水乙醇、丙酮、去离子水中,超声清洗10min,以去除金属网表面油污,在105℃烘干2h备用;

59.(2)将0.25m的mnso4和0.10m的nah2po4共同溶于去离子水中,室温下磁力搅拌5min,得到透明溶液体系。

60.(3)使用处理过的黄铜网为阴极,在透明溶液体系中,放入微波反应器,微波频率为2200mhz,进行电沉积反应,制备具有三水磷酸氢锰微纳米结构的金属网膜。电沉积过程中电流密度为-20ma/cm2,电沉积时间为9min,电沉积过程在45℃下进行并使用磁力搅拌器对电沉积溶液进行搅拌。

61.(4)将所述电沉积后得到的三水磷酸氢锰无机膜用去离子水和无水乙醇洗涤,在60℃下烘干12h,备用,用于油水混合物的分离。

62.该实施例制备的无机膜中三水磷酸氢锰花的尺寸为2.6μm,其中花瓣厚度为450nm。

63.上述制备的无机膜用于油水混合物分离的过程为:

64.方式1、分离前用去离子水将膜预润湿,置于两个20mm直径的玻璃容器之间,将原油/水混合物(v:v=2:3)倒入上方的玻璃容器中,分离过程完全由重力驱动。结果如图2显示,三水磷酸氢锰无机膜对原油/水混合物的分离效率为99.5%,滤液清澈无油滴,而原油则被膜截留。同时,原油/水混合物的渗透通量为2230l/(m2·

h)。

65.方式2、在99ml的去离子水和1ml原油的混合物中加入0.1g的吐温20,随后在300w下超声处理12h,制得吐温20稳定的水包原油乳液。分离前用去离子水将膜预润湿,置于两个15mm直径的玻璃容器之间,将水包原油乳液倒入上方的玻璃容器中,分离过程完全由重力驱动。结果如图4所示,吐温20稳定的水包原油乳液的分离通量达143l/(m2·

h)。

66.下面对实施例2制备的无机膜进行性能测试,其测试方法与实施例1相同。

67.结果显示:无机膜的亲水角为0

°

,图3所示,水下原油接触角为164

°

。同时,具备优异的耐盐性和耐酸碱性。图5(b)显示海水浸泡30d后的水下原油接触角为159

°

,图6显示经砂纸磨损30次后水下原油接触角为151

°

,在水下保持其超疏油性。

68.实施例3

69.无机膜的制备过程如下:

70.(1)将200目的不锈钢网依次置于无水乙醇、丙酮、去离子水中,超声清洗10min,以去除金属网表面油污,在105℃烘干2h备用;

71.(2)将0.25m的mnso4和0.10m的nah2po4共同溶于去离子水中,室温下磁力搅拌5min,得到透明溶液体系。

72.(3)使用处理过的不锈钢网为阴极,在透明溶液体系中,放入微波反应器,微波频率为2400mhz,进行电沉积反应,制备具有三水磷酸氢锰微纳米结构的金属网膜。电沉积过程中电流密度为-20ma/cm2,电沉积时间为8min,电沉积过程在50℃下进行并使用磁力搅拌器对电沉积溶液进行搅拌。

73.(4)将所述电沉积后得到的三水磷酸氢锰无机膜用去离子水和无水乙醇洗涤,在60℃下烘干12h,备用,用于油水混合物的分离。

74.该实施例制备的无机膜中三水磷酸氢锰花的尺寸为3.4μm,其中花瓣厚度为530nm。

75.上述制备的无机膜用于油水混合物分离的过程为:

76.方式1、分离前用去离子水将膜预润湿,置于两个20mm直径的玻璃容器之间,将原油/水混合物(v:v=2:3)倒入上方的玻璃容器中,分离过程完全由重力驱动。结果如图2所示,三水磷酸氢锰无机膜对原油/水混合物的分离效率为99.6%,滤液清澈无油滴,而原油则被膜截留。同时,原油/水混合物的渗透通量为2300l/(m2·

h)。

77.方式2、在99ml的去离子水和1ml原油的混合物中加入0.1g的吐温20,随后在300w下超声处理12h,制得吐温20稳定的水包原油乳液。分离前用去离子水将膜预润湿,置于两个15mm直径的玻璃容器之间,将水包原油乳液倒入上方的玻璃容器中,分离过程完全由重力驱动。结果如图4示,吐温20稳定的水包原油乳液的分离通量达152l/(m2·

h)。

78.下面对实施例3制备的无机膜进行性能测试,其测试方法与实施例1相同。

79.结果显示:无机膜的亲水角为0

°

,图3所示,水下原油接触角为161

°

。同时,具备优异的耐盐性和耐酸碱性,图5(b)显示海水浸泡30d处理后的水下油接触角为156

°

。图6显示经砂纸磨损30次后水下原油接触角为154

°

,在水下保持其超疏油性。

80.实施例4

81.无机膜的制备过程如下:

82.(1)将200目的铝网依次置于无水乙醇、丙酮、去离子水中,超声清洗30min,以去除金属网表面油污,在105℃烘干2h备用;

83.(2)将0.3m的mnso4和0.10m的nah2po4共同溶于去离子水中,室温下磁力搅拌5min,得到透明溶液体系。

84.(3)使用处理过的铝网为阴极,在透明溶液体系中,放入微波反应器,微波频率为2400mhz,进行电沉积反应,制备具有三水磷酸氢锰微纳米结构的金属网膜。电沉积过程中电流密度为-15ma/cm2,电沉积时间为10min,电沉积过程在35℃下进行并使用磁力搅拌器对电沉积溶液进行搅拌。

85.(4)将所述电沉积后得到的三水磷酸氢锰无机膜用去离子水和无水乙醇洗涤,在60℃下烘干12h,备用,用于油水混合物的分离。

86.该实施例制备的无机膜中三水磷酸氢锰花的尺寸为2.5μm,其中花瓣厚度为370nm。

87.上述制备的无机膜用于油水混合物分离的过程为:

88.方式1、分离前用去离子水将膜预润湿,置于两个20mm直径的玻璃容器之间,将原油/水混合物(v:v=2:3)倒入上方的玻璃容器中,分离过程完全由重力驱动。结果如图2所示,三水磷酸氢锰无机膜对原油/水混合物的分离效率为99.5%,滤液清澈无油滴,而原油则被膜截留。同时,原油/水混合物的渗透通量为2100l/(m2·

h)

89.方式2、在99ml的去离子水和1ml原油的混合物中加入0.1g的吐温20,随后在300w下超声处理12h,制得吐温20稳定的水包原油乳液。分离前用去离子水将膜预润湿,置于两个15mm直径的玻璃容器之间,将水包原油乳液倒入上方的玻璃容器中,分离过程完全由重力驱动。结果如图4所示,吐温20稳定的水包原油乳液的分离通量达124l/(m2·

h)。

90.下面对实施例4制备的无机膜进行性能测试,其测试方法与实施例1相同。

91.结果显示:无机膜的亲水角为0

°

,图3所示,水下原油接触角为163

°

。同时,具备优异的耐盐性和耐酸碱性,图5(b)显示海水浸泡30d后的水下油接触角为158

°

。图6显示经砂纸磨损30次后水下原油接触角为151

°

,在水下保持其超疏油性。

92.实施例5

93.无机膜的制备过程如下:

94.(1)将300目的铁网依次置于无水乙醇、丙酮、去离子水中,超声清洗30min,以去除金属网表面油污,在105℃烘干2h备用;

95.(2)将0.25m的mnso4和0.10m的nah2po4共同溶于去离子水中,室温下磁力搅拌5min,得到透明溶液体系。

96.(3)使用处理过的铁网为阴极,在透明溶液体系中,放入微波反应器,微波频率为2300mhz,进行电沉积反应,制备具有三水磷酸氢锰微纳米结构的金属网膜。电沉积过程中电流密度为-15ma/cm2,电沉积时间为5min,电沉积过程在55℃下进行并使用磁力搅拌器对电沉积溶液进行搅拌。

97.(4)将所述电沉积后得到的三水磷酸氢锰无机膜用去离子水和无水乙醇洗涤,在60℃下烘干12h,备用,用于油水混合物的分离。

98.该实施例制备的无机膜中三水磷酸氢锰花的尺寸为3.7μm,其中花瓣厚度为540nm。

99.上述制备的无机膜用于油水混合物分离的过程为:

100.方式1、分离前用去离子水将膜预润湿,置于两个20mm直径的玻璃容器之间,将原油/水混合物(v:v=2:3)倒入上方的玻璃容器中,分离过程完全由重力驱动。结果如图2所示,三水磷酸氢锰无机膜对原油/水混合物的分离效率为99.8%,滤液清澈无油滴,而原油则被膜截留。同时,原油/水混合物的渗透通量为2210l/(m2·

h)。

101.方式2、在99ml的去离子水和1ml原油的混合物中加入0.1g的吐温20,随后在300w下超声处理12h,制得吐温20稳定的水包原油乳液。分离前用去离子水将膜预润湿,置于两个15mm直径的玻璃容器之间,将水包原油乳液倒入上方的玻璃容器中,分离过程完全由重力驱动。结果如图4所示,吐温20稳定的水包原油乳液的分离通量达136l/(m2·

h)。

102.下面对实施例5制备的无机膜进行性能测试,其测试方法与实施例1相同。

103.结果显示:无机膜的亲水角为0

°

,图3显示,水下原油接触角为158

°

。同时,具备优异的耐盐性和耐酸碱性,图5(b)显示海水浸泡30d后的水下原油接触角为155

°

。图6显示经砂纸磨损30次后水下原油接触角为152

°

,在水下保持其超疏油性。

104.实施例6

105.无机膜的制备过程如下:

106.(1)将300目的磷铜网依次置于无水乙醇、丙酮、去离子水中,超声清洗20min,以去除金属网表面油污,在105℃烘干2h备用;

107.(2)将0.30m的mnso4和0.10m的nah2po4共同溶于去离子水中,室温下磁力搅拌5min,得到透明溶液体系。

108.(3)使用处理过的磷铜网为阴极,在透明溶液体系中,放入微波反应器,微波频率为2450mhz,进行电沉积反应,制备具有三水磷酸氢锰微纳米结构的金属网膜。电沉积过程中电流密度为-15ma/cm2,电沉积时间为3min,电沉积过程在60℃下进行并使用磁力搅拌器对电沉积溶液进行搅拌。

109.(4)将所述电沉积后得到的三水磷酸氢锰无机膜用去离子水和无水乙醇洗涤,在60℃下烘干12h,备用,用于油水混合物的分离。

110.该实施例制备的无机膜,三水磷酸氢锰花的尺寸为6.5μm,其中花瓣厚度为600nm。

111.上述制备的无机膜用于油水混合物分离的过程为:

112.方式1、分离前用去离子水将膜预润湿,置于两个20mm直径的玻璃容器之间,将原油/水混合物(v:v=2:3)倒入上方的玻璃容器中,分离过程完全由重力驱动。结果如图2所示,三水磷酸氢锰无机膜对原油/水混合物的分离效率为99.7%,滤液清澈无油滴,而原油则被膜截留。同时,原油/水混合物的渗透通量为2040l/(m2·

h)。

113.方式2、在99ml的去离子水和1ml原油的混合物中加入0.1g的吐温20,随后在300w下超声处理12h,制得吐温20稳定的水包原油乳液。分离前用去离子水将膜预润湿,置于两个15mm直径的玻璃容器之间,将水包原油乳液倒入上方的玻璃容器中,分离过程完全由重力驱动。结果如图4所示,吐温20稳定的水包原油乳液的分离通量达129l/(m2·

h)。

114.下面对实施例6制备的无机膜进行性能测试,其测试方法与实施例1相同。

115.结果显示:无机膜的亲水角为0

°

,图3显示,水下原油接触角为163

°

。同时,具备优

异的耐盐性和耐酸碱性,图5(b)显示海水浸泡30d后的水下油接触角为160

°

。图6显示经砂纸磨损30次后水下原油接触角为156

°

,在水下保持其超疏油性。

116.以上所述的实施例仅是对本发明的优选方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1