一种6-氯-2,4-二硝基苯胺生产尾气的处理系统的制作方法

1.本发明属于废气处理技术领域,尤其是涉及一种6-氯-2,4-二硝基苯胺生产尾气的处理系统。

背景技术:

2.6-氯-2,4二硝基苯胺是一种重要的分散染料中间体,是以2,4-二硝基氯化苯为基础原料,经胺化,氯化制备。其中胺化工序会产生含氨尾气,传统的釜式吸收法液体和气体接触时间不够充分,对尾气的处理效果不佳。

技术实现要素:

3.本技术的内容部分用于以简要的形式介绍构思,这些构思将在后面的具体实施方式部分被详细描述。本技术的内容部分并不旨在标识要求保护的技术方案的关键特征或必要特征,也不旨在用于限制所要求的保护的技术方案的范围。

4.本发明为了克服现有技术的不足,提供一种6-氯-2,4-二硝基苯胺生产尾气的处理系统。

5.为了实现上述目的,本发明采用以下技术方案:一种6-氯-2,4-二硝基苯胺生产尾气的处理系统,包括:塔体,被构造成具有一个用于处理尾气的处理腔;若干支撑板,用于放置填料以延长尾气与吸收液的接触时长;驱动件,设于塔体底部;支撑板转动连接于塔体内,驱动件驱动支撑板绕一个枢转中轴转动以改变填料在支撑板上的状态。

6.进一步的,6-氯-2,4-二硝基苯胺生产尾气的处理系统还包括:若干支撑环,设于塔体内壁上;定位环,设于支撑环上;支撑板底部设有与定位环相对应的定位槽。

7.进一步的,6-氯-2,4-二硝基苯胺生产尾气的处理系统还包括:连接环,设于支撑板底部;第一滚珠,设于连接环和支撑环之间;连接环底部设有容纳第一滚珠的第一环槽,连接环上设有落水槽。

8.进一步的,6-氯-2,4-二硝基苯胺生产尾气的处理系统还包括:传动轴,穿设于支撑板上;叶轮,设于传动轴顶部;进液管,设于塔体侧壁上;传动轴连接于驱动件的输出轴上,进液管设于叶轮一侧。

9.进一步的,6-氯-2,4-二硝基苯胺生产尾气的处理系统还包括:隔板,设于塔体顶部;若干连接管,连接至隔板上;隔板上设有多个与连接管相对应的第一通孔。

10.进一步的,6-氯-2,4-二硝基苯胺生产尾气的处理系统还包括:安装架,设于塔体底部;安装箱,设于安装架上;密封盖,用于封闭安装箱;驱动件设于安装箱内。

11.进一步的,密封盖上设有空腔,传动轴穿设于空腔内,密封盖上设有与空腔相通的输气管。

12.进一步的,空腔内填充有氮气。

13.进一步的,传动轴上设有导流板,导流板设于密封盖上方,密封盖顶部设有与空腔相通的出气孔。

14.进一步的,支撑板包括:内板,设于塔体内;外板,设于内板外侧;外板上设有容纳内板的第二通孔,驱动件能够驱动内板相对于外板转动。

15.本发明的有益之处在于:提供一种延长废气和吸收液接触时长以提升对废气的处理效果的6-氯-2,4-二硝基苯胺生产尾气的处理系统。

附图说明

16.构成本技术的一部分的附图用来提供对本技术的进一步理解,使得本技术的其它特征、目的和优点变得更明显。本技术的示意性实施例附图及其说明用于解释本技术,并不构成对本技术的不当限定。

17.另外,贯穿附图中,相同或相似的附图标记表示相同或相似的元素。应当理解附图是示意性的,元件和元素不一定按照比例绘制。

18.在附图中:

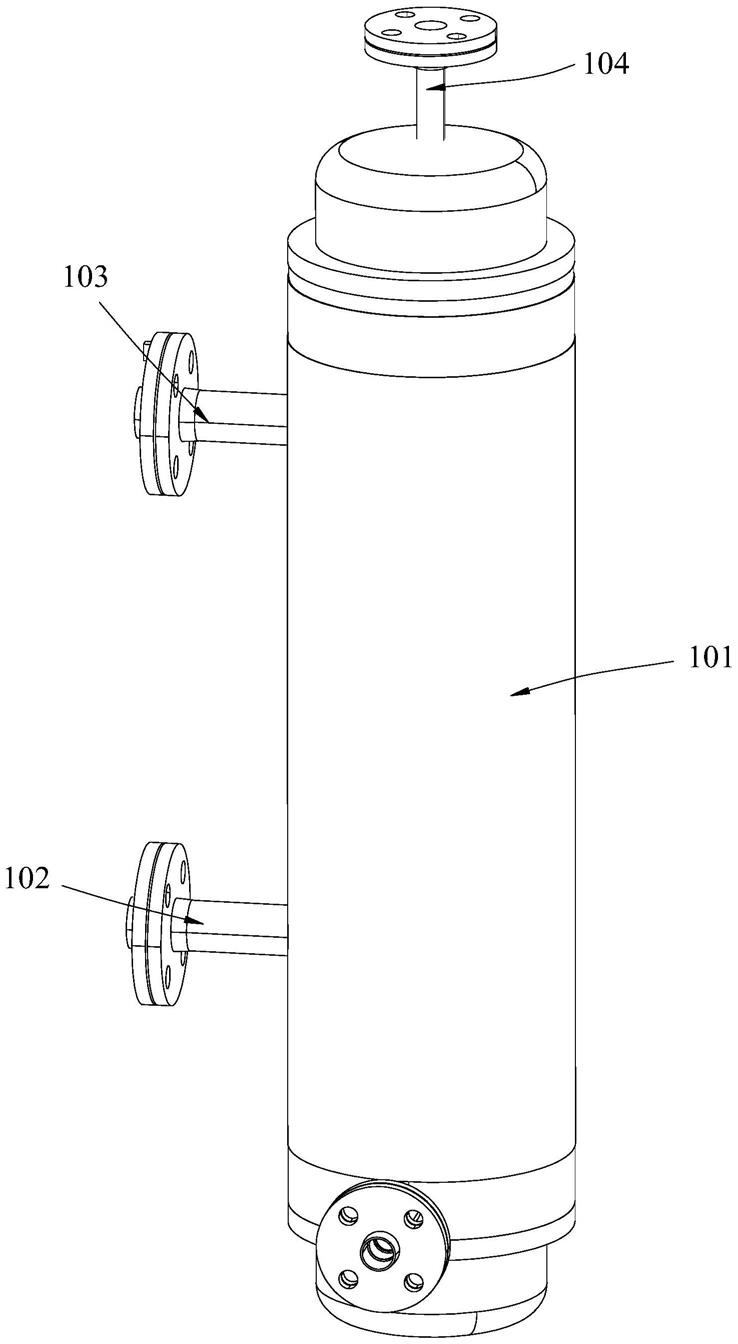

19.图1为根据本发明一种实施例中6-氯-2,4-二硝基苯胺生产尾气的处理系统的结构示意图;

20.图2为图1所示实施例中6-氯-2,4-二硝基苯胺生产尾气的处理系统的剖视图;

21.图3为图1所示实施例中6-氯-2,4-二硝基苯胺生产尾气的处理系统的支撑板处的放大图;

22.图4为根据本发明另一种实施例中6-氯-2,4-二硝基苯胺生产尾气的处理系统的剖视图;

23.图5为图4所示实施例中6-氯-2,4-二硝基苯胺生产尾气的处理系统的驱动件处的放大图;

24.图6为根据本发明又一种实施例中6-氯-2,4-二硝基苯胺生产尾气的处理系统的剖视图;

25.图7为图6所示实施例中6-氯-2,4-二硝基苯胺生产尾气的处理系统的支撑板处的放大图。

26.图中附图标记的含义如下:

27.101、塔体;102、进气管;103、进液管;104、出气管;105、支撑板;1151、连接环;106、驱动件;107、安装架;108、安装箱;109、盖板;110、传动轴;1101、叶轮;111、隔板;112、连接管;113、支撑环;113a、落水槽;1131、定位环;114、第一滚珠;

28.201、传动轴;2011、导流板;202、驱动件;203、盖板;204、密封盖;204a、空腔;204b、出气孔;205、输气管;

29.301、外板;301a、台阶槽;302、内板;303、第二滚珠。

具体实施方式

30.下面将参照附图更详细地描述本公开的实施例。虽然附图中显示了本公开的某些实施例,然而应当理解的是,本公开可以通过各种形式来实现,而且不应该被解释为限于这里阐述的实施例。相反,提供这些实施例是为了更加透彻和完整地理解本公开。应当理解的是,本公开的附图及实施例仅用于示例性作用,并非用于限制本公开的保护范围。

31.另外还需要说明的是,为了便于描述,附图中仅示出了与有关发明相关的部分。在

不冲突的情况下,本公开中的实施例及实施例中的特征可以相互组合。

32.需要注意,本公开中提及的“第一”、“第二”等概念仅用于对不同的装置、模块或单元进行区分,并非用于限定这些装置、模块或单元所执行的功能的顺序或者相互依存关系。

33.需要注意,本公开中提及的“一个”、“多个”的修饰是示意性而非限制性的,本领域技术人员应当理解,除非在上下文另有明确指出,否则应该理解为“一个或多个”。

34.本公开实施方式中的多个装置之间所交互的消息或者信息的名称仅用于说明性的目的,而并不是用于对这些消息或信息的范围进行限制。

35.下面将参考附图并结合实施例来详细说明本公开。

36.如图1至3所示,一种6-氯-2,4-二硝基苯胺生产尾气的处理系统,包括塔体101、若干支撑板105及驱动件106。

37.塔体101被构造成具有一个用于处理尾气的处理腔;支撑板105用于放置填料以延长尾气与吸收液的接触时长,支撑板105转动连接于塔体101内,此处的填料为鲍尔环填料,支撑板为多孔板制成,使气流能够正常从支撑板上通过;驱动件106设于塔体101底部,该驱动件106为电机;驱动件106驱动支撑板105绕一个枢转中轴转动以改变填料在支撑板105上的状态,该枢转中轴为塔体101的中心轴;塔体101侧壁上设有进气管102和进液管103,顶部设有出气管104,进气管102设于塔体101底部侧壁上,进液管103设于塔体101顶部侧壁上,支撑板105设于进气管102和进液管103之间。

38.尾气从进气管102处进入到塔体101底部,吸收液从进液管103处进入到塔体101顶部,进入到塔体101内的尾气往上运动,吸收液往下掉落与尾气相接触,利用吸收液对尾气做处理;吸收液掉落在填料上后,利用填料减缓吸收液的下落速度,同时填料对气流起到阻挡作用,减缓气流流动速度,进一步的增加尾气与吸收液的接触时长;驱动件106驱动支撑板105转动,支撑板105带动填料一同转动,填料相对于塔体101转动时相对位置发生改变,使得填料之间的空隙发生变化,改变吸收液和气流的流动轨迹及流动方向,有效的增加吸收液和尾气的接触效果,提升对尾气的处理效果。

39.塔体101内设有若干支撑环113,支撑环113个数与支撑板105个数相对应,支撑板105设于支撑环113上,支撑环113上设有定位环1131,支撑板105底部设有与定位环1131相对应的定位槽;支撑板105底部设有连接环1151,连接环1151置于支撑环113上,连接环1151底部设有第一环槽,第一环槽内设有多个第一滚珠114,第一滚珠114置于支撑环113顶面,连接环1151上设有落水槽113a。

40.利用第一滚珠114的设置减小支撑板105和支撑环113的摩擦力,使支撑板105更易转动;第一环槽对第一滚珠114起到定位作用,将第一滚珠114固定在连接环1151和支撑环113之间,支撑环113顶面仅需设置成平面即可供支撑板105正常转动,避免吸收液进入到支撑环113上的凹槽内造成支撑环113上的清理不便;支撑板105侧壁与塔体101内壁留有间隙,减小支撑板105与塔体101的摩擦力,吸收液从支撑板105和塔体101内壁的间隙处落下流至支撑环113上,支撑环113上的吸收液从落水槽113a内落下,将支撑环113上的吸收液排落,减少吸收液在支撑环113上的残留。

41.驱动件106的输出轴上设有传动轴110,传动轴110穿设于支撑板105上,传动轴110与支撑板105止转配合,传动轴110顶部设有叶轮1101,进液管103设于叶轮1101一侧,从进液管103内进入的吸收液直接冲击在叶轮1101上,驱动件106驱动传动轴110转动后,传动轴

110带动支撑板105转动后,吸收液冲击在叶轮1101上辅助推动叶轮1101转动,使传动轴110顶部和底部均有一个转动动力,增加传动轴110转动的稳定性,同时减小电机的输出功率,对电机起保护作用;吸收液撞击到叶轮1101上产生液滴,叶轮1101转动时将液滴甩出,利用叶轮1101增加吸收液的分布范围,使吸收液能够与更多的废气相接触,提升吸收液对废气的处理效果。

42.塔体101顶部设有隔板111,隔板111底部设有多个连接管112,隔板111上设有多个与连接管112相通的第一通孔;从填料内飘散的废气往塔体101顶部流动,由于连接管112的设置,使得飘散到隔板111底部的气流无法从第一通孔处流过,塔体101顶部的气流积聚后气流的整体高度下降,处于积聚气流底部的气流通过连接管112进入到第一通孔内,使处理后的气流从出气管104内排出;通过隔板111和连接管112的设置,进一步的增加气流在塔体101内的停留时长,从进液管103进入的吸收液在叶轮1101撞击下四溅到塔体101顶部与滞留的气体相接触,有效的增加对尾气的处理效果。

43.塔体101底部设有安装架107,安装架107上设有安装箱108,驱动件106设于安装箱108内,安装箱108顶部设有盖板109,驱动件106的输出轴从盖板109上穿出,安装架107的设置使驱动件106与塔体101底部留存空间,避免驱动件106直接浸没在塔体101底部的液体中,对驱动件106起保护作用。

44.如图4至5所示,作为进一步的优选方案,盖板203上设有密封盖204,密封盖204用于封闭安装箱,避免吸收液进入到安装箱内侵蚀电机;密封盖204上设有空腔204a,传动轴201穿设于空腔204a内,密封盖204上设有与空腔204a相通的输气管205,输气管205用于输送氮气,利用输气管205将氮气输送至空腔204a内填充空腔204a实现封闭的密封盖204和传动轴201连接处的作用,避免吸收液从传动轴201和密封盖204的连接处进入到安装箱内侵蚀电机。

45.传动轴201上设有导流板2011,导流板2011设于密封盖204上方,密封盖204顶部设有与空腔204a相通的出气孔204b,导流板2011为伞状结构,利用导流板2011的设置减少直接掉落在密封盖204上的吸收液,保证密封盖204对安装箱的密封效果;输气管205内持续通入氮气,以保证氮气对传动轴201和密封盖204间隙的密封效果,空腔204a内的氮气从出气孔内流出,氮气撞击到导流板2011底面,导流板2011对氮气的流动起到阻挡作用,使氮气无法直接往上流动,增加氮气在塔体底部停留的时长,从而使氮气吸收反应中产生的热量并从出气管内排出,保持整个塔体内的温度一定,使反应正常进行。

46.利用氮气对安装箱做密封,避免了氨水腐蚀橡胶的情况,保证对安装箱的密封效果;同时利用氮气的稳定性,直接将氮气排入到塔体内将反应产生的部分热量带离,对塔体内的温度进行控制,保证反应持续进行。

47.如图6至7所示,作为本发明另一种的优选方案,支撑板包括内板302和外板301,外板301上设有第二通孔,内板302设于第二通孔内,传动轴穿设于内板302上,第二通孔内壁上设有台阶槽301a,内板302置于台阶槽301a内,台阶槽301a内设有导槽,以将进入到台阶槽301a内的吸收液排出,内板302底部设有第二滚珠303,内板302底部设有第二环槽,第二滚珠303设于第二环槽内,第二环槽对滚珠起定位作用,外板301固连于塔体内壁上。

48.驱动件驱动传动轴转动时,传动轴带动内板302转动,内板302相对于外板301进行转动,内板302带动支撑板上部分的填料转动,处于内板302上的填料相对于处于外板301上

的填料转动,改变支撑板上填料的相对位置,使气体和液体有更复杂的流动路线,延长气体和液体在填料中的停留时间,提升吸收液对尾气的处理效果。

49.本技术还公开了一种对于氯化尾气的处理方法,具体为:

50.含氯尾气主要来自氯化工序氯化反应釜,氯化二合一及30%盐酸储罐尾气,其吸收为三级吸收塔串联。每级吸收塔底部为吸收液,中部为填料,吸收塔顶部设置喷淋头,通过对酸性尾气进行喷淋,使喷淋液与含氯尾气接触并对尾气进行吸收。其中一级吸收塔吸收液为车间蒸汽冷凝水或者mvr蒸馏水,其作用是吸收尾气中的氯化氢气体,由一级吸收塔循环泵打循环吸收,循环泵出口设有取样口,便于检测一级吸收液盐酸含量,一级吸收液盐酸控制于5-8%以下,当吸收液盐酸达到5%,则将其采出至稀盐酸储罐,并重新补加蒸汽冷凝水或者mvr蒸馏水至规定液位。二级、三级吸收塔吸收液为液碱,其作用是吸收尾气中的氯气,氯气和液碱反应生成次氯酸钠溶液。首次操作时,30%液碱由液碱高位罐进入尾气系统液碱储罐,然后用蒸汽冷凝水或者mvr蒸馏水稀释至10-12%由液碱输送泵泵至三级吸收塔塔底,然后由三级吸收塔循环泵泵至二级吸收塔塔底,保证二三级塔底液碱至规定液位,开始打循环。尾气系统工作时,从一级吸收塔塔顶出来的氯气尾气依次进入二、三级吸收塔,定时从二级吸收塔循环泵出口取样检测naoh含量,其≤1%时,则将其采出至次氯酸钠储槽,同时切换三级吸收塔循环泵出口将三级循环塔内吸收液泵至二级吸收塔,三级吸收塔补加液碱至规定液位。碱吸收系统三级吸收塔始终保持液碱过量,实现氯化尾气99%吸收。

51.以上描述仅为本公开的一些较佳实施例以及对所运用技术原理的说明。本领域技术人员应当理解,本公开的实施例中所涉及的发明范围,并不限于上述技术特征的特定组合而成的技术方案,同时也应涵盖在不脱离上述发明构思的情况下,由上述技术特征或其等同特征进行任意组合而形成的其它技术方案。例如上述特征与本公开的实施例中公开的(但不限于)具有类似功能的技术特征进行互相替换而形成的技术方案。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1