一种纳米纤维素基多孔固体酸催化剂及其制备方法与应用

1.本发明属于非均相催化剂技术领域,涉及一种碳基固体酸催化剂及其制备方法与应用,尤其涉及一种纳米纤维素基固体酸催化剂及其制备方法,以及该催化剂在催化葡萄糖转化5-羟甲基糠醛中的应用。

技术背景

2.生物炼制对于促进环境可持续发展和能源经济转变具有重要意义。5-羟甲基糠醛(5-hmf)是一种最为主要的生物质炼制平台化合物,可用于制备大量具有高附加值的工业产品。以葡萄糖为底物通过固体酸催化转化制备5-hmf是最具工业发展前景的技术,其中,固体酸的酸密度、酸对底物的反应可及性以及酸的种类对于葡萄糖转化5-hmf最为关键,决定了整个反应的转化效率、产物的得率与纯度。酸催化剂在催化葡萄糖转化制备5-羟甲基糠醛(5-hmf)主要作用在于促进醛葡萄糖异构化为酮葡萄糖,从而更利于进一步的脱水反应,碳基固体酸是以碳材料为骨架基础并包含质子酸位点的非均相固体催化剂,由于多孔高比表面积碳的多孔结构多样、酸碱环境耐受、成本低、获取容易、回收特性良好、疏水性强、密度低等特点,通常是良好的催化剂载体,是目前5-hmf形成大规模生产的理想催化剂。但现有技术制备的碳基固体酸包括离子交换树脂、聚合物固体酸,以及生物质经过碳化与磺化过程所得产物固体酸,存在着酸负载位点少、质子酸种类单一、提供的反应活性面积小等催化效率不高的问题。

技术实现要素:

3.本发明的主要目的在于提供一种纳米纤维素基多孔固体酸催化剂及其制备方法与应用,以克服现有技术的不足。

4.为实现前述发明目的,本发明采用的技术方案包括:

5.本发明实施例提供了一种纳米纤维素基固体酸催化剂,以生物质资源纳米纤维素为原料,采用冷冻干燥法制备了纳米纤维素基气凝胶,将其作为碳材料载体通过碳化与磺化工艺,获得纳米纤维素基固体酸;再通过负载al和ti的氧化物,得到具有酸活性位点的纳米纤维素基固体酸催化剂,具有优异的协同催化性能。

6.本发明提供一种纳米纤维素基多孔固体酸催化剂的制备方法,包括以下步骤:

7.s1.将cnf-cnc悬浮液加入cacl2溶液中,得到水凝胶小球,然后用有机溶剂浸泡小球进行溶剂交换,将得到的醇凝胶小球冷冻干燥制得气凝胶,经碳化处理得到多孔碳基质;

8.s2.将多孔碳基质磺化处理,得到负载酸的多孔固体酸催化剂;

9.s3.将al源、ti源和有机溶剂混合均匀,依次加入s2制得的多孔固体酸催化剂与盐酸,混合均匀后静置,再进行热处理即得纳米纤维素基多孔固体酸催化剂(负载al/ti复配lewis酸的酸多孔固体酸催化剂)。

10.优选的,所述cnf-cnc悬浮液中纤维素纳米纤丝和纤维素纳米晶的总浓度为0.8~2.5wt%,优选为1.2wt%。

11.优选的,s1所述纤维素纳米纤丝(cnf)和纤维素纳米晶(cnc)的浓度比例为1:5~5:1,进一步优选为1:3~3:1;

12.优选的,s1所述cnf-cnc悬浮液纤维素纳米纤丝是由纤维素纳米纤丝悬浮液和纤维素纳米晶悬浮液混合得到。混合时使用超声分散,超声分散使用的功率为100~300w,进一步优选为150~240w,分散时间为1~5分钟,进一步优选为1~3分钟;

13.优选的,s1所述cacl2的浓度为0.05~0.5m,更优选为0.2m。

14.优选的,s1所述有机溶剂为叔丁醇、乙醇和丙酮中的至少一种。

15.优选的,s1所述有机溶剂是指有机溶剂的无水溶液或叔丁醇与水的混合溶液,浓度为15%~100%;

16.优选的,s1所述碳化处理的加热温度为150~800℃,加热时间为1~8h;更优选的,所述碳化处理的加热温度为300~600℃,加热时间为1~5h,加热速率为5~20℃/min;碳化处理优选为在管式炉中进行。

17.优选的,s2所述磺化处理的温度为100~200℃,磺化时间为10~20h;磺化处理所使用的磺化剂为浓硫酸。

18.优选的,s3所述al源为铝粉、异丙醇铝、仲丁醇铝、氧化铝、氯化铝和硝酸铝中的至少一种;

19.优选的,s3所述al源与s2制得的酸固体酸的质量比例为0.25:1~0.75:1;

20.优选的,s3所述的ti源为钛酸异丙酯、钛酸丁酯、氧化钛、钛粉、氯化钛和钛酸四烷基酯中的至少一种;

21.优选的,s3所述的ti源与s2制得的酸固体酸的质量比例为0.15:1~0.6:1;

22.优选的,步骤s3所述有机溶剂为乙醇、甲醇、异丙醇和丙酮中的至少一种。所述al源在有机溶剂中的浓度为0.005~0.1g/ml,更优选为0.02g/ml,所述ti源在有机溶剂中的浓度为0.005~0.01g/ml,更优选为0.018g/ml。

23.优选的,步骤s3盐酸与多孔固体酸催化剂的体积质量比为1~4ml:1.0g,更优选为2.0ml:1.0g。

24.优选的,s3所述静置的时间为12~36h,更优选为24h。

25.优选的,s3所述热处理的温度为200~600℃,加热时间为3~8h。优选的,s3所述热处理的温度为300~500℃,加热时间为4~6h。

26.本发明提供一种纳米纤维素基多孔固体酸催化剂,通过上述方法制得到。

27.如上文所述,本发明还提供一种纳米纤维素基多孔固体酸催化剂在催化葡萄糖转化制备5-hmf反应中的应用。

28.本发明还提供一种使用纳米纤维素基多孔固体酸催化剂催化葡萄糖转化制备5-hmf的方法,包括以下步骤。

29.将葡萄糖溶液与dmso混合得到混合溶液,加入纳米纤维素基多孔固体酸催化剂,进行加热将葡萄糖转化制备5-hmf。

30.葡萄糖溶液浓度为30%-70%,v/v,葡萄糖溶液与dmso的体积比为3:1~1:3,催化剂在混合溶液中的浓度为5%~30wt%,反应温度为100-180℃,时间为10-18h。

31.反应后经离心将催化剂与产物分离,催化剂经再生后可重复使用。

32.本发明以纳米纤维素基气凝胶作为多孔碳基固体酸催化剂的碳基质,将纳米纤丝和纳米晶等两种植物来源的纤维素复配使用,原料成本低,来源广泛,是作为碳基质的理想材料。利用纳米晶刚性的结晶结构促进纳米纤丝的物理纠缠和自聚集,形成高强度的3d多孔纤维网络,弥补了碳基质材料骨架刚性较低的缺陷,提高了催化剂的结构和催化性能稳定性,有利于催化剂的重复利用。本发明使用叔丁醇对纳米纤维素水分散体进行溶剂交换,将气凝胶的原纤维结构保存完好,比表面积明显高于传统冷冻干燥所得,并减小了纳米纤维素气凝胶的孔径,利用其丰富孔隙结构和表面反应位点提高固体酸负载量,并同时负载酸和lewis酸,能够起到协同催化的效果,提升葡萄糖转化制备5-hmf的催化反应效率。另外,催化剂中al和ti在固体酸催化剂的表面以多价态氧化物的形式存在,提供不同强度的lewis酸活性反应位点,为后续催化葡萄糖脱水转化5-hmf的反应提供多种反应途径。

33.采用上述技术方案,与现有技术相比,本发明的显著优点在于:

34.本发明催化反应使用的多孔固体酸催化剂的载体材料为生物质资源纳米纤维素,并可通过廉价的成本和简单的途径制备,大大降低了成本。本发明通过制备纳米纤维素基气凝胶来构建多孔碳材料作为固体酸催化剂的载体,依赖气凝胶材料的超高孔隙率与比表面积,提供的负载酸位点显著多于现有催化剂,能够大大提升固体酸催化效率,有待进一步研究提高5-hmf的转化率。

附图说明

35.为了更清晰地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

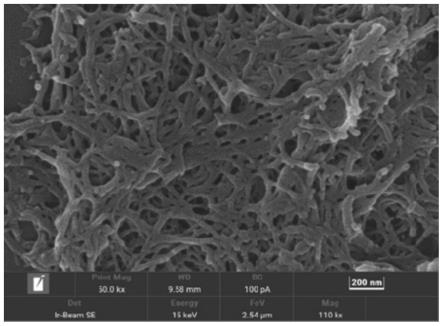

36.图1为本发明实施例1提供的碳化纳米纤维素基碳基质的扫描电镜表征图像,由图可见气凝胶表现出了相似的立体纤维网状结构,同时含有二维的片层骨架穿插其中,网络和片层之间的相互交联构成了气凝胶内部丰富的多孔结构;

37.图2为本发明实施例1提供的纳米纤维素基多孔固体酸催化剂的扫描电镜表征图像,催化剂表面由大量形状不规则、表面较为平整的颗粒组成了非均相形态;

38.具体实施方法

39.下面结合具体实施方式对本发明作进一步的说明,但实施例并不对本发明做任何形式的限定。除非另有说明,本发明实施例采用的原料试剂为常规购买的原料试剂。本发明所述室温和未指明的温度均为20~35℃。

40.纤维素纳米纤丝、纤维素纳米晶体购买自天津木精灵生物科技有限公司;

41.无水葡萄糖购买自上海麦克林生化科技有限公司。

42.催化剂性能测定方法

43.1.纳米纤维素基固体酸的酸密度测定

44.(1)磺酸基酸密度

45.准确称量0.1g催化剂放置于50ml烧杯中,加入1m nacl溶液20ml,将其在超声清洗槽中以200w超声振荡30min,使用真空抽滤装置过滤,移取10ml滤液于锥形瓶中,用0.01m naoh标准溶液滴定。

46.磺酸基酸密度的计算公式为:

[0047][0048]

其中,为磺酸基密度,mmol/g;c

naoh

为naoh溶液浓度,mol/l;v

naoh

为滴定所用naoh溶液体积,ml;m为称取催化剂质量,g。

[0049]

(2)羧基酸密度

[0050]

准确称量0.1g催化剂放置于50ml烧杯中,加入0.01m的nahco3溶液30ml,将其在超声清洗槽中以200w超声振荡30min,使用真空抽滤装置过滤,移取10ml滤液于锥形瓶中,以溴甲酚绿-甲基红为指示剂,用0.01m hcl标溶液滴定,待滤液由绿色变为暗红色后,将该暗红色溶液放置沸水中煮沸2min,溶液由暗红色变回绿色,冷却至室温后,用0.01m hcl标准溶液继续滴定至溶液重新变为暗红色。

[0051]

羧基酸密度的计算公式为:

[0052][0053][0054]

其中,为磺酸基和羧基密度,mmol/g;d

cooh

为羧基密度,mmol/g;c

hcl

为hcl溶液浓度,mol/l;为nahco3溶液体积,ml;v

hcl

为滴定所用hcl溶液体积,ml。

[0055]

(3)酚羟基酸密度

[0056]

准确称量0.1g催化剂放置于50ml烧杯中,加入浓度为0.01m naoh溶液30ml,将其在超声清洗槽中以200w超声振荡30min,使用真空抽滤装置过滤,移取10ml滤液于锥形瓶中,用0.01m hcl标准溶液滴定。

[0057]

酚羟基酸密度的计算公式为:

[0058][0059][0060]

其中,为总酸基团密度,mmol/g;d

ar-oh

为酚羟基密度,mmol/g。

[0061]

(4)lewis酸密度

[0062]

吡啶真空吸附-傅里叶变换红外光谱(ft-ir):原位红外采用自支撑片法,在红外灯照射下将样品在20kn的压力下压制成直径15mm的圆形均匀薄片,置于带有caf2盐片的原位池中,并在小于10-4

torr的气压的高真空下活化1h,在常温条件下对样品吸附吡啶,于423k、473k、573k下脱附30min,记录样品ft-ir光谱。摄谱范围为4000cm-1

~400cm-1

。

[0063]

酸密度计算:用原位红外记录的不同温度下脱附吡啶后的ir谱图和样品的吸收峰用差谱法减去得到吡啶吸收峰。积分1450cm-1

附近的峰面积进行lewis酸定量计算。采用c.a.emmis定义的消光系数用比尔定律计算酸密度。

[0064]

lewis酸酸密度的计算公式如下:

[0065][0066]

其中,d

lewis

为lewis酸密度,mmol/g;1.42为lewis酸的消光系数,cm/μmol;ia为

lewis酸特征峰(1450cm-1

)的积分峰面积;r为自支撑压片半径,cm;w为压片的质量,mg。

[0067]

2.紫外分光光度法测定催化5-hmf转化率

[0068]

通过紫外分光光度计测量计算反应液中未反应的葡萄糖浓度和生成的5-hmf浓度,再根据以下公式计算葡萄糖转化率和5-hmf产率:

[0069][0070][0071]

其中,m

初始葡萄糖

为葡萄糖溶液中葡萄糖的质量,g;m

剩余葡萄糖

为反应结束后剩余未被转化的葡萄糖的质量,g;m

5-hmf

为反应制备的5-hmf的质量,g。

[0072]

实施例1:一种负载酸多孔固体酸催化剂的制备方法

[0073]

将一定浓度的纤维素纳米纤丝(cnf)和纤维素纳米晶(cnc)悬浮液以3:1的质量比例按总浓度1.2wt%在水中混合,使用180w超声分散处理4分钟得到1.2wt%cnf-cnc悬浮液。将cnf-cnc悬浮液滴定至0.2m cacl2溶液中,使液滴形成水凝胶小球,完成后用75%叔丁醇浸泡小球进行溶剂交换,每隔24h换一次溶液,将凝胶小球中的水充分置换为叔丁醇。将得到的醇凝胶小球在-60℃下冷冻干燥48h后制得气凝胶。将气凝胶在n2气氛下以10℃/min的加热速率使用管式炉加热至400℃,并保持2h以得到纳米纤维素基碳基质,扫描电镜表征图像见附图1。

[0074]

在150℃下使用50ml浓h2so4将气凝胶碳基质磺化15h,然后冷却至室温。将反应后的固液混合物于室温下缓慢沿烧杯壁倒入500ml去离子水中,并用热的去离子水(》80℃)洗涤直到洗涤水中不再检测到so

42-,然后在烘箱中60℃干燥24h,所得磺化固体酸催化剂放入干燥器中备用。

[0075]

准确称取0.4g异丙醇铝和0.36g钛酸异丙酯并与20ml乙醇混合,在100rpm磁力搅拌下依次加入1.0g磺化固体酸催化剂和2.0ml hcl溶液,保持磁力搅拌2h,然后在室温下静置24h。将其在60℃鼓风干燥箱中烘干,取出干燥固体成分放入小型管式炉,在n2气氛保护下,以10℃/min的加热速率升温到400℃,保持该温度5h。待降温之后,取出样品即为负载量为20%al/ti复配酸多孔固体酸催化剂。

[0076]

通过磺化工艺向碳基质中引入酸性基团(-so3h),通过lewis酸引入工艺,将al-ti氧化物以无定型结构形式均匀分散在催化剂孔隙中,经过碳化、磺化酸工艺优化,纳米纤维素气凝胶碳基质较好地保留了其内部孔隙结构,扫描电镜表征图像见附图2。

[0077]

实施例2:一种负载lewis酸多孔固体酸催化剂的制备方法

[0078]

同实施例1,区别在于,将一定浓度的纤维素纳米纤丝(cnf)和纤维素纳米晶(cnc)悬浮液以1:1的质量比例按总浓度1.2%混合,其他操作都与实施例1一致。得到纳米纤维素碳基质中cnf:cnc比例为1:1的酸多孔固体酸催化剂。

[0079]

实施例3:一种负载酸/复配lewis酸多孔固体酸催化剂的制备方法

[0080]

同实施例1,区别在于,将一定浓度的纤维素纳米纤丝(cnf)和纤维素纳米晶(cnc)悬浮液以1:3的质量比例按总浓度1.2%混合,其他操作都与实施例1一致。得到纳米纤维素碳基质中cnf:cnc比例为1:3的酸多孔固体酸催化剂。

[0081]

对比例1:一种纤维素纳米纤丝多孔固体酸催化剂的制备方法

[0082]

同实施例1,区别在于,不使用纤维素纳米晶,仅使用悬浮液浓度1.2%的纤维素纳米纤丝制备气凝胶碳基质,其他操作都与实施例1一致。得到碳基质为纤维素纳米纤丝的酸多孔固体酸催化剂。

[0083]

对比例2:一种纤维素纳米晶多孔固体酸催化剂的制备方法

[0084]

同实施例1,区别在于,不使用纤维素纳米纤丝,仅使用悬浮液浓度1.2%的纤维素纳米晶制备气凝胶碳基质,其他操作都与实施例1一致。得到碳基质为纤维素纳米晶的酸多孔固体酸催化剂。

[0085]

对比例3:一种负载酸/氧化铝多孔固体酸催化剂的制备方法

[0086]

同实施例1,区别在于,不复配ti源,准确称取0.8g异丙醇铝与20ml乙醇混合,其他操作都与实施例1一致。得到负载量为20%的酸/氧化铝多孔固体酸催化剂。

[0087]

对比例4:一种负载酸/氧化钛多孔固体酸催化剂的制备方法

[0088]

同实施例1,区别在于,不复配al源,准确称取0.72g钛酸异丙酯与20ml乙醇混合,其他操作都与实施例1一致。得到负载量为20%的酸/氧化钛多孔固体酸催化剂。

[0089]

对比例5

[0090]

一种仅负载酸多孔固体酸催化剂的制备方法,包括以下步骤:

[0091]

将一定浓度的纤维素纳米纤丝(cnf)和纤维素纳米晶(cnc)悬浮液以3:1的质量比例按总浓度1.2%混合,使用180w超声分散处理4分钟得到1.2%cnf-cnc悬浮液。将cnf-cnc悬浮液滴定至0.2mcacl2溶液中,使液滴形成水凝胶小球,完成后用75%叔丁醇浸泡小球进行溶剂交换,每隔24h换一次溶液,将凝胶小球中的水充分置换为叔丁醇。将得到的醇凝胶小球在-60℃下冷冻干燥48h后制得气凝胶。将气凝胶在n2气氛下以10℃/min的加热速率使用管式炉加热至400℃,并保持2h以得到气凝胶碳基质。

[0092]

将碳化气凝胶碳基质在150℃下使用50ml浓h2so4在140℃下磺化15h,然后冷却至室温。将反应后的固液混合物于室温下缓慢沿烧杯壁倒入500ml去离子水中,并用热的去离子水(》80℃)洗涤直到洗涤水中不再检测到so

42-,然后在烘箱中60℃干燥24h,即得到负载酸的多孔固体酸催化剂。

[0093]

对比例6

[0094]

一种仅负载lewis酸多孔固体酸催化剂的制备方法,同实施例1,区别在于,不引入对纳米纤维素基气凝胶的磺化处理,仅负载al/ti复配的lewis酸,其他操作都与实施例1一致。得到负载lewis酸多孔固体酸催化剂。

[0095]

对比例7

[0096]

同实施例1,区别在于,不使用纳米纤维素,仅使用悬浮液浓度1.2%的微晶纤维素制备气凝胶碳基质,其他操作都与实施例1一致。得到碳基质为微晶纤维素的酸多孔固体酸催化剂。

[0097]

对比例8

[0098]

同实施例1,区别在于,不使用纳米纤维素,仅使用悬浮液浓度1.2%的壳聚糖制备气凝胶碳基质,其他操作都与实施例1一致。得到碳基质为壳聚糖的酸多孔固体酸催化剂。

[0099]

对比例9

[0100]

同实施例1,区别在于,不使用纳米纤维素,仅使用悬浮液浓度1.2%的剑麻渣制备

气凝胶碳基质,其他操作都与实施例1一致。得到碳基质为海藻酸钠的酸多孔固体酸催化剂。

[0101]

对实施例1~7和对比例1~5所得到的固体酸催化剂的磺酸基酸、羧基酸和酚羟基酸密度进行测定,测定结果见表1:

[0102]

表1纳米纤维素基固体酸表面酸密度

[0103][0104]

注:同一列中不同上标字母(a、b和c)表示在p《0.05时差异显著

[0105]

本发明所述固体酸催化剂的总酸密度由碳基质表面的羧基、羟基、磺化处理引入的磺酸基以及负载lewis酸工艺引入的lewis酸等所提供。对比实施例1与对比例6可知,磺化工艺大幅度提升催化剂总酸量,由于磺化过程中浓硫酸的强氧化性,羟基含量减少,同时造成羧基含量的增加。已有研究中使用细菌纤维素制备的碳基固体酸具有0.85mmol/g的磺酸基含量,本发明磺化工艺引入的磺酸基含量与其相近,相比于市售催化剂的总酸含量如nafion r-1100(1.13mmol/g)、h-zsm-5(0.62mmol/)、h-mordenite(0.44mmol/),本发明所

制备的固体酸催化剂具有较高的总酸含量。在葡萄糖的脱水转化过程中,引入lewis酸与酸协同作用对于反应的促进具有重要作用;表格数据表明,负载al-ti氧化物不会造成酸含量的显著下降,对于后续应用固体酸催化剂高效制备5-hmf具有指导意义。

[0106]

本发明还提供一种纳米纤维素基多孔固体酸催化剂在催化葡萄糖转化制备5-hmf反应中的应用,具体实施步骤如下:

[0107]

实施例4:纳米纤维素基多孔固体酸催化剂在催化制备5-hmf反应中的应用

[0108]

将葡萄糖和去离子水混合得到50%浓度的葡萄糖溶液,再与dmso以1:2的体积比例混合,加入20wt%的实施例1制备的固体酸催化剂,升温至140℃持续反应14h。反应后经离心将催化剂与产物分离,通过紫外分光光度计测量计算反应液中未反应的葡萄糖浓度和生成的5-hmf浓度,再计算葡萄糖转化率、5-hmf选择性和5-hmf产率。

[0109]

对比例10

[0110]

同实施例4,区别在于,采用实施例2制备的固体酸催化剂替代实施例1制备的固体酸催化剂。

[0111]

对比例11

[0112]

同实施例4,区别在于,采用实施例3制备的固体酸催化剂替代实施例1制备的固体酸催化剂。

[0113]

对比例12

[0114]

同实施例4,区别在于,采用对比例1制备的固体酸催化剂替代实施例1制备的固体酸催化剂。

[0115]

对比例13

[0116]

同实施例4,区别在于,采用对比例2制备的固体酸催化剂替代实施例1制备的固体酸催化剂。

[0117]

对比例14

[0118]

同实施例4,区别在于,采用对比例3制备的固体酸催化剂替代实施例1制备的固体酸催化剂。

[0119]

对比例15

[0120]

同实施例4,区别在于,采用对比例4制备的固体酸催化剂替代实施例1制备的固体酸催化剂。

[0121]

对比例16

[0122]

同实施例4,区别在于,采用对比例5制备的固体酸催化剂替代实施例1制备的固体酸催化剂。

[0123]

对比例17

[0124]

同实施例4,区别在于,采用对比例6制备的固体酸催化剂替代实施例1制备的固体酸催化剂。

[0125]

对比例18

[0126]

同实施例4,区别在于,采用对比例7制备的固体酸催化剂替代实施例1制备的固体酸催化剂。

[0127]

对比例19

[0128]

同实施例4,区别在于,采用对比例8制备的固体酸催化剂替代实施例1制备的固体酸催化剂。

[0129]

对比例20

[0130]

同实施例4,区别在于,采用对比例9制备的固体酸催化剂替代实施例1制备的固体酸催化剂。

[0131]

在催化葡萄糖转化制备5-hmf反应中的催化性能用葡萄糖转化率和5-hmf产率等指标进行测定及计算,结果见表2。

[0132]

表2固体酸催化剂的反应性能

[0133][0134]

对比实施例4和对比例10、11的5-hmf催化方法效果可知,当碳基质中cnf:cnc比例为3:1时,葡萄糖转化率和5-hmf产率达到最高,这是由于适当比例的cnf和cnc的交联作用形成了均匀的孔隙结构和碳基质骨架的优异稳定性,为高比表面积提供了基础,表现出了最好的催化性能。负载lewis酸能够进一步提升葡萄糖转化率和5-hmf产率,说明lewis酸和酸协同催化能够提升催化剂用于葡萄糖转化制备5-hmf反应的催化性能。

[0135]

显然,本发明的上述实施例仅仅是为清楚地说明本发明所作的举例,而并非是对本发明的实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明权利要求的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1