一种烟气中低温脱硝的方法与流程

1.本发明属于脱硝技术领域。更具体地,涉及一种烟气中低温脱硝的方法。

背景技术:

2.近年来,工厂、汽车和发电站排放的氮氧化物(nox)造成了酸雨、光化学烟雾、臭氧损耗等一系列环境问题,严重影响了人类的健康。目前已经发展出许多脱除nox的方法,如非选择性催化还原(nscr)、选择性非催化还原(sncr)、选择性催化还原(scr)和光催化等。其中选择性催化还原(scr)被认为是脱除氮氧化物最有效的方法之一。在工业应用中,v2o

5-wo3/tio2作为nh

3-scr催化剂因为良好的no

x

转化率和高的稳定性被广泛应用于去除no

x

。但是,v2o

5-wo3/tio2中有毒的v物种对人体有害,会造成环境的二次污染,开发无害、环保以及低成本的脱硝催化剂具有重要的意义

3.在无v的金属氧化物催化剂中,mn基和ce基氧化物催化剂因其优异的低温活性而备受关注,但在低温下存在耐水、耐硫以及抗碱金属中毒性能差的问题。而fe基、cu基和钒酸盐等中高温催化剂由于具有较高的n2选择性和对so2的耐受性而受到越来越多的关注。其中,fe2o3催化剂具有因其热稳定性好、中高温对nox较高的转化率以及优异的n2选择性而被广泛研究用于nh

3-scr反应。但fe2o3催化剂存在活性温度窗口窄,尤其低温下活性不理想及比表面积较小和表面酸性较低的缺点。

4.cn114471564a公开了一种高负载量中低温铁基脱硝催化剂及其制备方法,属于脱硝催化剂领域。所述催化剂的fe2o3负载量为5-16%;磨损率小于0.12%/kg;250℃下脱硝活性为75-88.2%。其制备方法为:配置铁基活性组分原料并制备成熔融状前驱体负载液;保持所述前驱体负载液呈熔融状,将催化剂载体在所述负载液中浸泡;随后升温并保持一段时间,将所述前驱体进行分解;最后进行焙烧,即得。该方法既能有效填充载体内部孔隙,又能有效粘附载体外表面,所得催化剂具有活性组分负载量高、磨损率低、250℃下脱硝活性高等优点。

5.cn114247471a公开了一种nox分解脱硝的催化剂及其制备方法和应用,所述催化剂包括氮掺杂铁基活性组分和分子筛;所述氮掺杂铁基活性组分包括fen

x

oy或助剂改性的fen

x

oy,其中,0<x≤0.5,0≤y<1;所述fe占催化剂重量百分比的0.5-12.5wt.%,所述助剂为cr、ce、mg、mn、ba、na、cs、k、ca、v、mo、w、sm和la中的至少一种;所述分子筛为hzsm-5、beta、mor、ssz-13、sapo-34中的一种或多种。本发明公开的催化剂低温脱硝活性远高于现有催化剂的低温脱硝活性,其可以在150℃的低温条件下,对o2浓度10vol.%、so2浓度500ppm和no浓度1000ppm的复杂气氛中,对no的脱除率达到93%。

6.综上所述,通过对铁基催化剂进行改性或掺杂可以改善铁基脱硝催化剂在脱硝性能,但是在脱硝性能改善上面仍存在不足。

技术实现要素:

7.本发明要解决的技术问题是克服现有技术中存在的缺陷和不足,提供一种烟气中

低温脱硝的方法。具体采用固定床反应器,以氨气为还原剂,采用脱硝催化剂,在100~380℃下进行反应,所述脱硝催化剂以sm、er和mn共改性的氧化铁,通过sm、er和mn三元的共同改性,现在改善了铁基脱硝催化剂的催化性能,现在提高了铁基催化剂在中低温脱硝过程中的转化率。

8.本发明的目的是提供一种烟气中低温脱硝的方法。

9.本发明上述目的通过以下技术方案实现:

10.一种烟气中低温脱硝的方法,采用固定床反应器,以氨气为还原剂,采用脱硝催化剂,在100~380℃下进行反应,所述脱硝催化剂以sm、er和mn共改性的氧化铁。

11.优选的,所述钐、铒、锰和铁的摩尔比为:0.05~0.08:0.06~0.09:0.05~0.15:1。

12.优选的,具体条件为:烟气中包括no、nh3、o2、和n2,所述氨气与no的摩尔比为1:1;其中o2为3~5vol%;反应空速为25000~35000h-1

,反应温度为100~400℃;所述催化剂用量为1.0~2.0g。

13.优选的,所述脱硝催化剂的制备方法包括以下步骤:

14.将钐盐、铒盐、锰盐和铁盐溶于去离子水中,搅拌,然后滴加沉淀剂并调节终点ph;陈化,过滤,洗涤,在100~130℃干燥12~16h,在450~550℃焙烧3~6h得到掺杂的氧化铁。

15.优选的,所述钐盐为硝酸钐、氯化钐、醋酸钐中至少一种;所述铒盐为硝酸铒、氯化铒、醋酸铒中至少一种。

16.优选的,所述锰盐为硝酸锰、氯化锰、醋酸锰中至少一种;所述铁盐为硝酸铁、氯化铁、醋酸铁中至少一种。

17.优选的,所述钐盐、铒盐、锰盐和铁盐的摩尔比为:0.05~0.08:0.06~0.09:0.05~0.15:1。

18.优选的,所述搅拌时间为40~60min。

19.优选的,所述沉淀剂为氢氧化钠溶液、氢氧化钾溶液、氨水中的至少一种,所述沉淀剂的浓度为0.5~1.5mol/l;所述ph为9~11,陈化时间为10~14h。

20.优选的,所述干燥为在100~130℃干燥12~16h,所述焙烧为450~550℃焙烧3~6h。

21.本发明具有以下有益效果:

22.(1)本发明通过采用sm、er和mn三元共改性铁基催化剂,利用三者之间的相互作用,显著改善了铁基脱硝催化剂在中低温的脱硝催化性能。

23.(2)本发明的制备工艺简单,能耗低,原料利用率高,催化活性高等性能。

具体实施方式

24.以下结合具体实施例来进一步说明本发明,但实施例并不对本发明做任何形式的限定。除非特别说明,本发明采用的试剂、方法和设备为本技术领域常规试剂、方法和设备。

25.除非特别说明,以下实施例所用试剂和材料均为市购。

26.实施例1

27.一种脱硝催化剂的制备方法包括以下步骤:

28.将0.07mol硝酸钐、0.08mol硝酸铒、0.1mol硝酸锰和1mol硝酸铁溶于100ml去离子水中,搅拌50min,然后滴加浓度为1mol/l的氢氧化钾溶液至终点ph=10;陈化12h,过滤,洗

涤,在120℃干燥14h,在500℃焙烧4h得到掺杂的氧化铁。

29.实施例2

30.一种脱硝催化剂的制备方法包括以下步骤:

31.将0.08mol醋酸钐、0.06mol氯化铒、0.15mol硝酸锰和1mol氯化铁溶于100ml去离子水中,搅拌60min,然后滴加浓度为1.5mol的氢氧化钠至终点ph=11;陈化14h,过滤,洗涤,在130℃干燥12h,在550℃焙烧3h得到掺杂的氧化铁。

32.实施例3

33.一种脱硝催化剂的制备方法包括以下步骤:

34.将0.05mol氯化钐、0.09mol醋酸铒、0.05mol氯化锰和1mol醋酸铁溶于100ml去离子水中,搅拌40~60min,然后滴加浓度为0.5mol/l的氨水溶液至终点ph=9;陈化10h,过滤,洗涤,在100℃干燥16h,在450℃焙烧6h得到掺杂的氧化铁。

35.对比例1

36.一种脱硝催化剂的制备方法包括以下步骤:

37.将0.15mol硝酸钐、0.1mol硝酸锰和1mol硝酸铁溶于100ml去离子水中,搅拌50min,然后滴加浓度为1mol/l的氢氧化钾溶液至终点ph=10;陈化12h,过滤,洗涤,在120℃干燥14h,在500℃焙烧4h得到掺杂的氧化铁。

38.对比例2

39.一种脱硝催化剂的制备方法包括以下步骤:

40.将0.15mol硝酸铒、0.1mol硝酸锰和1mol硝酸铁溶于100ml去离子水中,搅拌50min,然后滴加浓度为1mol/l的氢氧化钾溶液至终点ph=10;陈化12h,过滤,洗涤,在120℃干燥14h,在500℃焙烧4h得到掺杂的氧化铁。

41.对比例3

42.一种脱硝催化剂的制备方法包括以下步骤:

43.将0.07mol硝酸钐、0.18mol硝酸铒和1mol硝酸铁溶于100ml去离子水中,搅拌50min,然后滴加浓度为1mol/l的氢氧化钾溶液至终点ph=10;陈化12h,过滤,洗涤,在120℃干燥14h,在500℃焙烧4h得到掺杂的氧化铁。

44.对比例4

45.一种脱硝催化剂的制备方法包括以下步骤:

46.将0.07mol硝酸钐、0.18mol硝酸锰和1mol硝酸铁溶于100ml去离子水中,搅拌50min,然后滴加浓度为1mol/l的氢氧化钾溶液至终点ph=10;陈化12h,过滤,洗涤,在120℃干燥14h,在500℃焙烧4h得到掺杂的氧化铁。

47.对比例5

48.一种脱硝催化剂的制备方法包括以下步骤:

49.将0.17mol硝酸钐、0.08mol硝酸铒和1mol硝酸铁溶于100ml去离子水中,搅拌50min,然后滴加浓度为1mol/l的氢氧化钾溶液至终点ph=10;陈化12h,过滤,洗涤,在120℃干燥14h,在500℃焙烧4h得到掺杂的氧化铁。

50.对比例6

51.一种脱硝催化剂的制备方法包括以下步骤:

52.将0.08mol硝酸铒、0.17mol硝酸锰和1mol硝酸铁溶于100ml去离子水中,搅拌

50min,然后滴加浓度为1mol/l的氢氧化钾溶液至终点ph=10;陈化12h,过滤,洗涤,在120℃干燥14h,在500℃焙烧4h得到掺杂的氧化铁。

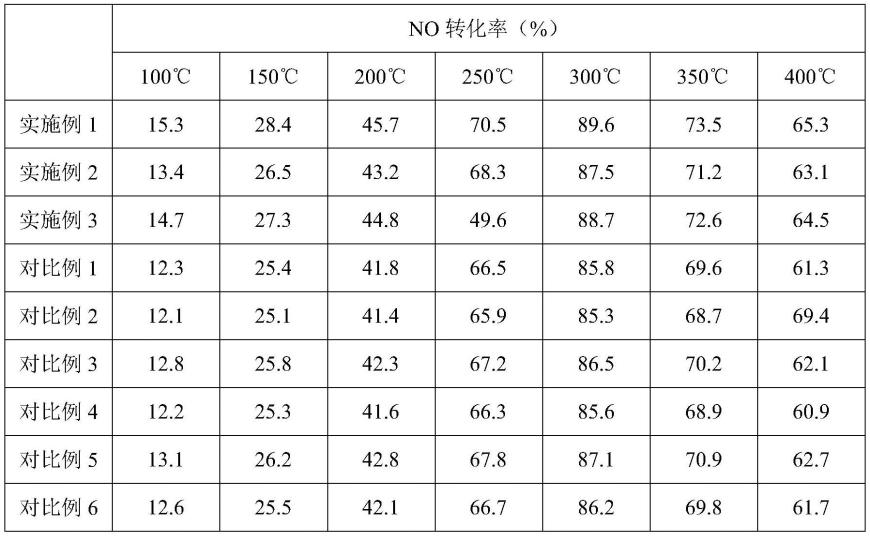

53.将实施例1-3与对比例1-6的脱硝催化剂进行脱硝实验,具体实验步骤如下:

54.一种烟气中低温脱硝的方法,采用固定床反应器,以氨气为还原剂,采用脱硝催化剂;具体条件为:烟气中包括no、nh3、o2、和n2,所述氨气与no的摩尔比为1:1(其中no的浓度为500ppm);其中o2为4vol%;反应空速为30000h-1

,反应温度为100~400℃;所述催化剂用量为1.5g。具体测试结果见表1:

55.表1:

[0056][0057]

由表1可以看出,本技术的脱硝方法在中低温下具有优异的脱硝性能,而且通过对氧化铁进行改性,利用了组分之间的相互作用,显著改善了活性组分的脱硝活性。

[0058]

上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1