一种应用于制备D-半乳糖的固体酸催化剂及制备方法与流程

一种应用于制备d-半乳糖的固体酸催化剂及制备方法

技术领域

1.本发明涉及固体酸催化剂技术领域,特别是涉及一种应用制备d-半乳糖的固体酸催化剂及制备方法。

背景技术:

2.d-半乳糖的制备主要有酸解法、酶解法、提取法,其中酶解法是通过乳糖酶水解乳糖制得d-半乳糖,其成本高,反应时间不可控,不适用于工业化生产;提取法是通过植物多糖水解制备d-半乳糖,分离操作繁琐,反应周期长,提出困难,不适合工业化;酸解法是工业生产中常见的工艺,其操作简单、但应周期短、成本较低。

3.传统的酸解法生产制备d-半乳糖是通过乳糖的水解。在高温高压的条件下利用无机酸催化乳糖水解为d-半乳糖和葡萄糖,进一步通过发酵、分离、提纯等手段获得d-半乳糖产品。

4.现有技术中进一步使用固体酸作为d-半乳糖水解的催化剂,氧化铝常被用做固体酸载体,氧化铝晶体结构致密,孔洞较少,固体酸的催化性能有待提高。

技术实现要素:

5.本发明的目的在于提供一种应用于制备d-半乳糖的固体酸催化剂的制备方法,本发明利用二氧化锆与氧化铝配合形成复合骨架,提升载体的比表面积,提升所得固体酸的催化效率。

6.为解决此技术问题,本发明的技术方案是:一种应用于制备d-半乳糖的固体酸催化剂的制备方法,包括以下步骤:s1、骨架载体合成;s11、配置铝酸钠溶液和有机模板溶液;将铝酸钠和氢氧化钠溶解与水得铝酸钠溶液;将作为有机模板的化合物与浓硫酸溶解与水形成有机模板溶液;s12、将铝酸钠溶液与有机模板溶液混合,充分摇匀;铝酸钠溶液与有机模板溶液混合的比例为:铝酸钠与有机模板质量比为1:9;s13、向s12所得的混合液中加入锆源,其中锆与铝的摩尔比为(85至115):150;混合均匀;s14、将s13所得的反应溶液进行水热反应得到混合晶体zro2/al2o3;s15、将s14所得的混合晶体zro2/al2o3迅速升温至有机模板灰化,使用无水乙醇洗涤,得白色固体zro2/al2o3;s2、将s1制得的骨架载体浸入浓硫酸负载磺酸基得目标固体酸。

7.优选s2中浓硫酸的质量分数为98%;骨架载体的质量是浓硫酸质量的1至2倍。

8.本发明控制浓硫酸与骨架载体的质量比有效保证负载磺酸基,充分利用浓硫酸。

9.优选s2的负载磺酸基的工艺条件为:将骨架载体置于130℃浓硫酸中搅拌3h。本发明控制浸润温度和时间以及浸润过程的持续动态,保证磺酸基的充分链接,保证所得固体酸具有良好的催化效率。

10.优选s11中有机模板为四丙基溴化铵。本发明利用四丙基溴化铵作为有机模板控制氧化铝和二氧化锆的复合生长,获得具有骨架稳定、比表面积大的zro2/al2o

3。

11.优选s11中铝酸钠与氢氧化钠的质量比为1:7,将铝酸钠和氢氧化钠溶解于二者总质量n倍质量的水中,其中,9<n<15。本发明控制铝酸钠溶液的浓度,兼顾操作安全、反应速度和反应彻底。

12.优选s11中有机模板与浓硫酸的质量比为1:8;将有机模板和浓硫酸溶解于质量为有机模板和浓硫酸总质量m倍的水中,其中,9<m<15。本发明控制有机模板溶液的浓度,保证安全操作和反应快速彻底的进行。

13.优选s13中锆源为硫酸锆。

14.优选s14中水热反应的工艺条件为:反应温度105℃至130℃;反应时间10h。

15.本发明水热反应保证有机模板具有活性的前提下合成zro2/al2o3。

16.优选s15中升温速率为10℃/min,灰化有机模板温度为500℃,保温3min。本发明快速去除有机模板,保证所得负载骨架稳定,比表面积大。

17.本发明的第二目的在于提供一种应用于制备d-半乳糖的固体酸催化剂,本发明骨架稳定,使用寿命长,回收效率高。

18.为解决此技术问题,本发明的技术方案是:一种应用于制备d-半乳糖的固体酸催化剂,通过本发明中的制备方法制得的固体酸催化剂。

19.通过采用上述技术方案,本发明的有益效果是:现有技术中氧化铝常被用做固体酸载体,氧化铝作为固体酸载体的其主要的缺点为晶体结构致密即孔洞较少,氧化铝的铝作为酸中心可以负载的磺酸基有限;本发明提出一种新型载体负载磺酸基的固体酸催化剂,作为骨架载体的zro2/al2o3利用二氧化锆的多孔性及骨架稳定性配合有机模板通过水热反应改性氧化铝材料,水热反应有机模板剂给晶体成长提供晶核生长的点,同时当晶体生长到一定程度时,有机模板断裂,晶体停止生长,起到控制晶体尺寸的作用;本发明提出的多孔基材zro2/al2o3,其中铝作为活性酸位点,可连接磺酸基团,zr起到稳定骨架的作用,同时zr具有金属特性,同样可以负载一部分的磺酸基,多孔基材zro2/al2o3产物载体比表面积大,铝可以暴露更多的活性位点用于链接酸性基团,所得复合负载骨架可以提高固体酸的催化活性高;本发明合成的固体酸催化剂负载骨架稳定,使用寿命长,多次重复利用;一旦催化效率不足,经过简单的步骤即可活化,可大大降低了工业生产中催化剂的使用成本问题。

附图说明

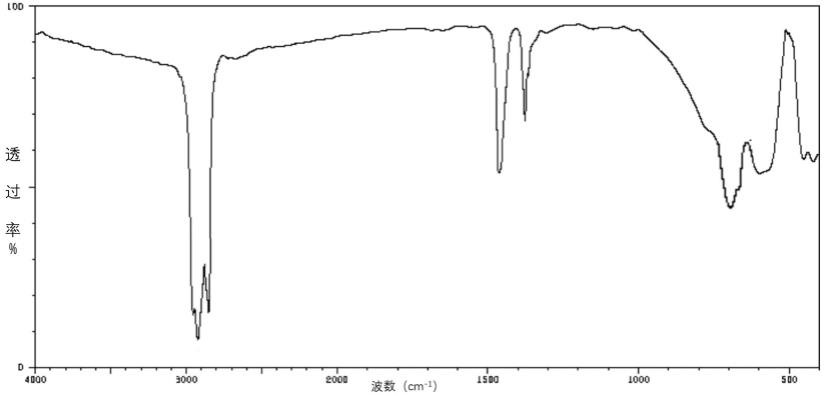

20.图1是本发明实施例1制得zro2/al2o3的分子振动光谱图。

具体实施方式

21.为了进一步解释本发明的技术方案,下面通过具体实施例来对本发明进行详细阐述。

22.实施例1本实施例公开一种应用于制备d-半乳糖的固体酸催化剂的制备方法,包括以下步骤:s1、骨架载体合成;s11、配置铝酸钠溶液和有机模板溶液;将铝酸钠和氢氧化钠溶解与水得铝酸钠溶液;质量比1:7的铝酸钠与氢氧化钠溶解到二者总质量9倍质量的水中,得到铝酸钠溶液;将作为有机模板的化合物与浓硫酸溶解与水形成有机模板溶液;将质量比1:8的四丙基溴化铵与浓硫酸(质量分数98%)溶解到9倍于二者总质量的水中;s12、将铝酸钠溶液与有机模板溶液混合,充分摇匀;铝酸钠溶液与有机模板溶液混合的比例为:铝酸钠与有机模板质量比为1:9;s13、向s12所得的混合液中加入锆源,其中锆与铝的摩尔比为85:150;混合均匀;s14、将s13所得的反应溶液进行水热反应得到混合晶体zro2/al2o3;将反应溶液放入聚四氟反应釜,105℃下反应10h,得到混合晶体zro2/al2o3;s15、将s14所得的混合晶体zro2/al2o3迅速升温至有机模板灰化,使用无水乙醇洗涤,得白色固体zro2/al2o3;升温速率为10℃/min,升温至500℃保温3min。

23.s2、将s1制得的骨架载体浸入浓硫酸负载磺酸基得目标固体酸。

24.取zro2/al2o3固体加入浓硫酸(质量分数为98%),其中浓硫酸与zro2/al2o3的质量为1:2;在搅拌下,120℃浸润3h,过滤,固体用无水乙醇清洗干净,得到目标固体酸zro2/al2o

3-so3。

25.实施例2本实施例公开一种应用于制备d-半乳糖的固体酸催化剂的制备方法,包括以下步骤:一种应用于制备d-半乳糖的固体酸催化剂的制备方法,包括以下步骤:s1、骨架载体合成;s11、配置铝酸钠溶液和有机模板溶液;将铝酸钠和氢氧化钠溶解与水得铝酸钠溶液;质量比1:7的铝酸钠与氢氧化钠溶解到11倍质量的水中,得到铝酸钠溶液;将作为有机模板的化合物与浓硫酸溶解与水形成有机模板溶液;将质量比1:8的四丙基溴化铵与浓硫酸(质量分数为98%)溶解到11倍于二者总质量的水中;s12、将铝酸钠溶液与有机模板溶液混合,充分摇匀;

铝酸钠溶液与有机模板溶液混合的比例为:铝酸钠与有机模板质量比为1:9;s13、向s12所得的混合液中加入硫酸锆,其中锆与铝的摩尔比为95:150;混合均匀;s14、将s13所得的反应溶液进行水热反应得到混合晶体zro2/al2o3;将反应溶液放入聚四氟反应釜,115℃反应10h,得到混合晶体zro2/al2o3;s15、将s14所得的混合晶体zro2/al2o3迅速升温至有机模板灰化,使用无水乙醇洗涤,得白色固体zro2/al2o3;升温速率为10℃/min,升温至500℃保温3min;s2、将s1制得的骨架载体浸入浓硫酸负载磺酸基得目标固体酸。

26.取zro2/al2o3固体加入浓硫酸(质量分数为98%),其中浓硫酸与zro2/al2o3的质量为1:2;在搅拌下,120℃浸润3h,过滤,固体用无水乙醇清洗干净,得到目标固体酸zro2/al2o

3-so3。

27.实施例3本实施例公开一种应用于制备d-半乳糖的固体酸催化剂的制备方法,包括以下步骤:s1、骨架载体合成;s11、配置铝酸钠溶液和有机模板溶液;将铝酸钠和氢氧化钠溶解与水得铝酸钠溶液;质量比1:7的铝酸钠与氢氧化钠溶解到二者总质量13倍的水中,得到铝酸钠溶液;将作为有机模板的化合物与浓硫酸溶解与水形成有机模板溶液;将质量比1:8的四丙基溴化铵与浓硫酸(质量分数98%)溶解到13倍于二者总质量的水中;s12、将铝酸钠溶液与有机模板溶液混合,充分摇匀;铝酸钠溶液与有机模板溶液混合的比例为:铝酸钠与有机模板质量比为1:9;s13、向s12所得的混合液中加入硫酸锆,其中锆与铝的摩尔比为100:150;混合均匀;s14、将s13所得的反应溶液进行水热反应得到混合晶体zro2/al2o3;将反应溶液放入聚四氟反应釜,125℃下反应10h,得到混合晶体zro2/al2o3;s15、将s14所得的混合晶体zro2/al2o3迅速升温至有机模板灰化,使用无水乙醇洗涤,得白色固体zro2/al2o3;升温速率为10℃/min,升温至500℃保温3min;s2、将s1制得的骨架载体浸入浓硫酸负载磺酸基得目标固体酸。

28.取zro2/al2o3固体加入浓硫酸(质量分数为98%),其中浓硫酸与zro2/al2o3的质量为1:2;在搅拌下,120℃浸润3h,过滤,固体用无水乙醇清洗干净,得到目标固体酸zro2/al2o

3-so3。

29.实施例4本实施例公开一种应用于制备d-半乳糖的固体酸催化剂的制备方法,包括以下步

骤:s1、骨架载体合成;s11、配置铝酸钠溶液和有机模板溶液;将铝酸钠和氢氧化钠溶解与水得铝酸钠溶液;质量比1:7的铝酸钠与氢氧化钠溶解到二者总质量15倍质量的水中,得到铝酸钠溶液;将作为有机模板的化合物与浓硫酸溶解与水形成有机模板溶液;将质量比1:8的四丙基溴化铵与浓硫酸(质量分数98%)溶解到15倍于二者总质量的水中;s12、将铝酸钠溶液与有机模板溶液混合,充分摇匀;铝酸钠溶液与有机模板溶液混合的比例为:铝酸钠与有机模板质量比为1:9;s13、向s12所得的混合液中加入硫酸锆,其中锆与铝的摩尔比为115:150;混合均匀;s14、将s13所得的反应溶液进行水热反应得到混合晶体zro2/al2o3;将反应溶液放入聚四氟反应釜,130℃下反应10h,得到混合晶体zro2/al2o3;s15、将s14所得的混合晶体zro2/al2o3迅速升温至有机模板灰化,使用无水乙醇洗涤,得白色固体zro2/al2o3;升温速率为10℃/min,升温至500℃保温3min;s2、将s1制得的骨架载体浸入浓硫酸负载磺酸基得目标固体酸。

30.取zro2/al2o3固体加入浓硫酸(质量分数为98%),其中浓硫酸与zro2/al2o3的质量为1:2;在搅拌下,120℃浸润3h,过滤,固体用无水乙醇清洗干净,得到目标固体酸zro2/al2o

3-so3。

31.对比例1本使用液体硫酸催化剂。

32.对比例2本对比例使用al2o

3-so3固体酸催化剂,氢氧化铝浸泡入质量分数为98%的h2so4,h2so4与al2o3质量比1:2,搅拌下120℃浸润3h,过滤固体用无水乙醇清洗干净,得到固体酸al2o

3-so3。

33.对比例3本对比例使用zro

2-so3固体酸催化剂,氢氧化锆浸泡入98%的h2so4,质量比h2so4和zro2的质量比1:2,搅拌下120℃浸润3h,过滤固体用无水乙醇清洗干净,得到固体酸zro

2-so3。

34.采用比表面积测试仪测试实施例1至4以及对比例2和3所得固体酸的比表面积如表1记载,本发明制得的二氧化锆改性的氧化铝作为骨架载体相较于二氧化锆固体酸和氧化铝固体酸比表面积显著提升,产物的比表面积随二氧化锆含量增加的而增加。实施例4中固体酸的比表面积为380平方米/克是对比例2的单纯氧化铝固体酸催化剂的比表面积的2.24倍。

35.表1 实施例1至4以及对比例2和3所得固体酸的比表面积数据

组别比表面积(平方米/克)对比例2169对比例3342实施例1345实施例2367实施例3371实施例4380分别测试实施例1至4以及对比例1至3对应催化剂的催化效率,具体的测试数据如表2所示。

36.将乳糖与催化剂按照1:0.1质量比例加入到反应釜中,催化反应3h,对反应后溶液中的残余乳糖,按照2015中国药典中液相色谱法测试:用氨基键合硅胶为填充剂,以乙腈-水(70:30)为流动相,柱温45℃,将10ul溶液以流速1.0ml/min通过色谱柱,在波长238nm下测试乳糖含量;测试每组反应溶液中的剩余乳糖含量:催化率=(原乳糖量-剩余乳糖量)/原乳糖量*100%。

37.表2 实施例1至4以及对比例1至3中催化剂的催化效率组别催化效率/%对比例178对比例261对比例355实施例179实施例281实施例383实施例486对比例2中氧化铝单独用做固体酸载体,因比表面积小,故而链接酸性基团数量有限,致使其催化剂的催化效率不高;对比例3中二氧化锆本身对酸性基团的链接性能不佳,其催化效率也不理想。

38.锆的原子体积14.1立方厘米/摩尔,铝的原子体积10.0立方厘米/摩尔,本发明通过控制锆和铝的摩尔比实际是为了利用二氧化锆与氧化铝结合增大产物的比表面积,增大了铝活性位点的暴露面,增加铝链接酸性基团的数量,对比例2和3与实施例1至4对比可知,本发明控制锆和铝的摩尔比提升了催化效率。图1为本发明实施例1制得的zro2/al2o3,压片,放入红外光谱仪中测试其红外光谱,具体的谱图解析为:2900处为羟基的吸收峰,二氧化锆的红外特征峰为674cm-1处,为锆氧锆键,1448、1512为氧化铝的l酸表现特征峰,由以上可知,测试物质出现二氧化锆与氧化铝的特征峰,由此证明实施例1制得了zro2/al2o3。

39.本发明提出的固体酸催化剂,其催化效率与液体催化剂催化相率相当甚至优于液体酸催化剂,催化效率有很显著的提升。

40.将实施例1至4以及对比例2至3所得的固体酸催化剂进行重复使用效果测试,具体的操作方法如下:向催化反应后的混合溶液加入乙醇,加入乙醇体积是催化反应后的混合溶液体积

的1/3,搅拌,析出混合液中未异构化的乳糖以及部分固体酸催化剂,将析出物质过滤得溶液x;向溶液x中加入两倍于溶液x体积的乙醇析出纯净的固体酸催化剂和经过异构化的乳糖溶液y,经过异构化的乳糖溶液y蒸馏去除乙醇(乙醇可重复使用),得到含有单糖的混合溶液,本发明通过使用不同浓度实现异构化混合溶液中选择性的析出未进行异构化的乳糖并进一步分离固体酸。

41.本发明将固体酸催化剂在每一次催化后回收得到的纯净的固体酸催化剂进行五次的使用,测试固体酸催化剂的使用效果,具体详见表3所示。

42.表3 实施例1至4以及对比例2和3依次经过五次催化的催化效率组别第一周/%第二周/%第三周/%第四周/%第五周/%对比例26155494234对比例36966656461实施例17977767471实施例28178777574实施例38382807775实施例48684817877从表3的数据可知本发明提出的固体酸催化剂有利于回收重复使用,载体增加二氧化锆后,其整体结构更稳定,多次催化使用时,催化率下降缓慢,故而可得出结论:二氧化锆与氧化铝复合后骨架稳定,固体酸催化剂可多次重复使用,利于工业生产。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1