一种原位化学合成及后处理工作站及其使用方法与流程

1.本发明涉及化学试验技术领域,具体为一种原位化学合成及后处理工作站及其使用方法。

背景技术:

2.在实验室的化学合成工作过程中,现有方法通常是把反应过程、产物萃取、溶剂蒸发过程分开进行的,比如反应过程通常是反应底物、反应催化剂和反应溶剂投料在在圆底烧瓶或者平底小瓶内,通过加热搅拌器如加热磁力搅拌器、顶置式机械旋转搅拌器等进行加热或者低温、搅拌混合、加压或者惰性气体保护,在设定的时间内完成反应过程;反应完成后经淬灭处理终止反应,然后加液体萃取溶剂并将样品转移至分液漏斗进行萃取分离;最后再把包含反应产物和萃取溶剂的样品转移至旋转蒸发仪进行溶剂蒸发工作。整个实验过程分段进行,需要多次进行样品转移、清洗等工作,通常是工作量大、过程繁琐、效率低下,还必须接触大量有危险性的有机化学试剂。并且,由于需要在不同设备之间多次转移样品,反应产物的损失也比较多;为进行后续工作,各设备的样品容器清洗工作量也较大。

3.如公开号为cn113514513a的专利公开了一种可控温的原位电化学充氢与测试一体化装置,所述装置包括:不锈钢外壳、自密封快插进液接头、自密封快插出液接头、聚四氟乙烯内腔和惰性电极铂片。本发明的装置通过自密封快插进液接头、自密封快插出液接头向聚四氟乙烯内腔不断更换聚四氟乙烯内腔内的电化学液体,以实现不断的充氢,通过不锈钢外壳的不锈钢上盖的通孔对原位电化学充氢样品进行x射线衍射测试,以测试原位电化学充氢样品的结构变化,该发明实现了氢脆的检测和充氢同时进行。

4.所以,在实际操作过程中上述专利及现有技术存在如下不足:都是将化学合成反应、溶剂萃取、溶剂蒸发分开工作的,都必须进行不同设备间的样品转移工作,而且所有的改进都是对单个操作的方法和设备进行改进,来提高性能和效率,所以现有的方法最大的缺点是需要多次在不同的设备之间进行样品转移操作,造成过程繁琐、工作量大、并且有一定的危险性;特别当反应体系中有易挥发性、或者高粘性的样品时,样品转移操作过程更为繁琐和复杂。

技术实现要素:

5.针对现有技术的不足,本发明提供了一种原位化学合成及后处理技术方法和装置,以解决上述问题。

6.为实现以上目的,本发明通过以下技术方案予以实现:

7.一种原位化学合成及后处理工作站,包括液膜式反应器或液膜式蒸发器,以及惰性保护反应器,所述液膜式反应器或液膜式蒸发器与惰性保护反应器使用同一偏轴旋转部件固定在同一原位化学合成及后处理工作站内。

8.优选的,所述液膜式反应器或液膜式蒸发器包括旋转马达、偏轴传动装置、金属样品架、反应样品管、金属样品台、控制面板、电源接口,所述旋转马达安装在偏轴传动装置下

方并带动偏轴传动装置旋转,所述金属样品台安装在偏轴传动装置上方,所述金属样品架安装在金属样品台上,所述反应样品管安装在金属样品架内,所述旋转马达通过控制面板控制旋转马达的旋转参数,所述旋转马达通过电源接口供电。

9.优选的,所述偏轴传动装置包括偏心轴、振荡板、弹性限位支撑柱、连接柱、滚动轴承,所述偏心轴安装在旋转马达上,所述金属样品台通过连接柱安装在振荡板上,所述振荡板通过固定连接的滚动轴承安装在偏心轴外侧,所述偏轴传动装置通过偏心轴带动振荡板在弹性限位支撑柱的限位下再通过连接柱带动金属样品台旋转振荡。

10.优选的,所述金属样品台内部安装有加热元件。

11.优选的,所述金属样品台还与外置控温接口连接。

12.优选的,所述弹性限位支撑柱可以是橡胶柱或弹簧柱。

13.优选的,所述惰性保护反应器包括真空密封罩、真空盖、气路接口、密封盘、密封加强环,所述真空密封罩安装在密封加强环上,所述密封加强环安装在密封盘上,所述真空密封罩还安装在金属样品台、金属样品架、反应样品管外,所述真空盖安装在真空密封罩顶部,所述真空密封罩与密封盘和密封加强环形成密封空间,所述气路接口通过密封盘密封连接进该密封空间。

14.优选的,所述真空密封罩使用透明或半透明材料,所述真空密封罩为可拆卸式,所述真空盖内部安装有加热元件。

15.优选的,所述密封盘上开有若干非顶面到顶面的流体通道,所述气路接口通过连接某流体通道密封连接进密封盘顶面上部的密封空间,所述外置控温接口通过连接另两个流体通道连接进密封盘顶面上部的密封空间后连接进金属样品台,所述振荡板通过弹性限位支撑柱安装在密封盘上。

16.一种原位化学合成及后处理方法,采用所述的原位化学合成及后处理装置实施,具体包括如下步骤:

17.步骤一:将化学合成反应所需的原料置于所述原位化学合成及后处理装置单个或者多个反应样品管中,把气体接口连上真空泵和惰性气体钢瓶,抽真空后充入惰性气体,通过设置原位化学合成及后处理工作站的控温装置对所述反应样品管进行温度控制提供反应温度,通过设置原位化学合成及后处理工作站的旋转装置旋转反应样品管,使原料均匀混合,通过设置原位化学合成及后处理工作站的定时装置控制合成反应时间,完成反应;

18.步骤二:反应完成后,打开反应样品管瓶盖或者密封塞,向所述反应样品管内添加反应淬灭剂,使反应样品管内物料充分混合,通过原位化学合成及后处理工作站实现淬灭过程的温度、混合速度和淬灭时间的控制,终止反应;

19.步骤三:淬灭完成后,直接向所述反应样品管内添加萃取溶剂或固体萃取剂,使用溶剂萃取时,通过原位化学合成及后处理工作站设定混和速度、萃取温度和萃取时间,完成萃取,静置后,通过手动或自动移液器将水相去除;使用固体萃取剂时,通过原位化学合成及后处理工作站设定混和速度、萃取温度和萃取时间,完成萃取,不分离水相;

20.步骤四:萃取完成后,打开所述反应样品管瓶盖或者密封塞,加盖真空密封罩,把气体接口连上真空泵和冷阱回收装置,设定蒸发过程的真空度、蒸发温度、旋转速度和时间,设置真空盖的加热温度,打开真空盖加热,通过偏轴离心旋转运动对反应样品管进行旋转操作,完成溶剂蒸发过程;

21.步骤五:蒸发完成后,将样品从反应样品管内转移至其它设备进行下一步操作;

22.所述步骤二、步骤三以及步骤四均不做样品转移。

23.本发明采用了一种偏轴离心旋转运动方法,结合温度控制比如加热或者制冷、抽真空、充干燥空气或者惰性气体保护如氮气、氩气、氦气等单一气体或者混合气体,设计成可以依次或者单独实施化学合成、反应淬灭混合、溶剂萃取和溶剂蒸发等实验室化学合成工作中的各种单元操作。

24.本发明提出的这种化学合成原位工作方法,将合成反应、产物萃取和溶剂蒸发等工作过程合并在一个装置内完成,并且工作过程中不需要进行样品转移,来达到简化工作过程、提高效率、降低危险性的目的。并且,本方法不需要多次转移样品,宝贵的合成产物就没有额外损失的风险。萃取完成后的溶剂蒸发工作,是在设定的真空状态下进行,冷阱设备用来回收蒸发出来的溶剂,也能够保护真空泵不受化学溶剂的腐蚀。做蒸发操作时,有时候蒸发出来的溶剂蒸汽会在在顶盖上冷凝、滴落,造成样品间的交叉污染,通过加热顶盖的方式,防止了冷凝和样品间的交叉污染。

25.综上所述,本发明相对于现有技术,有益效果在于:实现了有机化学合成实验过程中的合成反应、产物萃取、溶剂蒸发的操作过程实现一体化原位工作,极大的简化了工作流程、提高了工作效率,加快了研究进程,本发明提出的方法和装置,创造性的把三个操作过程合并在同一个装置内进行,实现原位操作,不需要进行样品转移,这就极大的简化了操作步骤,减少了样品管的清洗次数,提高了效率,减少了溶剂消耗,减少宝贵的反应产物损失,也极大的节省了人工成本。本发明提出的液膜式反应器或液膜式蒸发器,通过独特的设计,极大的提高了每个单元操作的效率和性能,比如,液膜式反应器比现有的搅拌式反应器性能和效率提高3倍以上;液膜式蒸发器比现有的旋转蒸发器性能和效率提高5倍以上。

附图说明

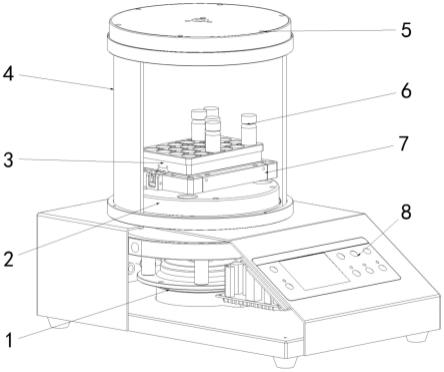

26.图1为本发明侧前方视角剖开底座外壳和真空密封罩的立体示意图;

27.图2为本方案侧后方视角剖开真空密封罩的立体示意图;

28.图3为偏轴传动装置在本装置上的俯视图;

29.图4为弹性限位支撑柱为橡胶柱的真空密封罩内细节图;

30.图5为弹性限位支撑柱为弹簧柱的真空密封罩内细节图;

31.图6为本方案外围设备连接示意图;

32.其中,1-旋转马达,2-偏轴传动装置,21-偏心轴,22-振荡板,23-弹性限位支撑柱,24-连接柱,25-滚动轴承,3-金属样品架,4-真空密封罩,5-可加热真空盖,6-反应样品管,7-金属样品台,8-控制面板,9-外置控温接口,10-气路接口,11-电源接口,12-密封盘,13-密封加强环,14-装饰罩,15-固定柱,16-惰性气体钢瓶,17-真空泵,18-冷阱,19-开关阀,91-冷热水机。

具体实施方式

33.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

34.实施例1:

35.本实施例提供了一种技术方案:本发明的原位化学合成及后处理装置包括由包括由液膜式反应器或液膜式蒸发器,以及惰性保护反应器组成的原位化学合成及后处理工作站,所述液膜式反应器/液膜式蒸发器使用同一套相同的偏轴旋转部件且与惰性保护反应器均在同一个原位化学合成及后处理工作站内。

36.所述液膜式反应器或液膜式蒸发器包括一个旋转马达1、一个偏轴传动装置2、一个金属样品架3、若干反应样品管6、一个金属样品台7、一个控制面板8、一个电源接口11,所述旋转马达1安装在偏轴传动装置2下方并带动偏轴传动装置2旋转,所述金属样品台7安装在偏轴传动装置2上方,所述金属样品架3安装在金属样品台7上,所述反应样品管6安装在金属样品架3内,所述旋转马达1通过控制面板8控制旋转马达1的旋转参数,所述旋转马达1通过电源接口11供电。

37.所述偏轴传动装置2包括一个偏心轴21、一块振荡板22、四根弹性限位支撑柱23、四根连接柱24、滚动轴承25,所述偏心轴21安装在立式的旋转马达1顶部,所述金属样品台7通过底部四根连接柱24安装在振荡板22上,所述振荡板22通过在中心固定连接的一个滚动轴承25安装在偏心轴21外侧,整个偏轴传动装置2通过偏心轴21带动振荡板22在弹性限位支撑柱23的水平限位下再通过连接柱24带动金属样品台7旋转振荡,旋转振荡速度通过控制面板8上相应人机交互手段去调节。所述弹性限位支撑柱23可以是橡胶柱或弹簧柱,如图4或图5所示。

38.所述金属样品台7内部安装有加热元件,如电加热片或电加热丝,热量通过紧密连接的金属样品架3给反应样品管6传递热量,达到对反应样品管6内的化学试剂进行加热的效果,加热温度由设备的控制系统调节和控制。

39.所述金属样品台7还与外置控温接口9连接,所述外置控温接口9可以连接外置的加热/制冷循环泵如冷热水机91,在不使用金属样品台7内置的加热控温功能时进行外置的加热或者制冷操作,来实现高温或者低温的化学反应,温度由外置的加热/制冷循环泵直接控制,加热/制冷循环泵提供的低温反应温度,最低可达-100℃,同时惰性保护模式为反应样品管6提供了“无水、无氧”的工作环境,也避免了反应样品管6外水汽冷凝和结冰的问题,利于对反应状态的随时观察和监控。加热/制冷循环泵采用现有技术,本方案不在赘述。

40.所述惰性保护反应器包括一个真空密封罩4、一个真空盖5、一个气路接口10、一个密封盘12、一个密封加强环13,所述真空密封罩4安装在密封加强环13上,所述密封加强环13安装在密封盘12上,所述真空密封罩4安装在金属样品台7、金属样品架3、反应样品管6外,所述真空盖5安装在真空密封罩4顶部,所述真空密封罩4与密封盘12和密封加强环13形成密封空间,所述密封盘12上开有三个侧面到顶面的流体通道,所述气路接口10通过连接其中一个流体通道密封连接进密封盘12顶面上部的密封空间,通过气路接口10连接外部的真空泵17和惰性气体钢瓶16,所述真空泵17和气路接口10还串接有冷阱18回收装置,所述冷阱18回收装置和惰性气体钢瓶16接到气路接口10时还各接有一个开关阀19,用于是抽真空还是充惰性气体,所述惰性气体钢瓶16内气体可以是氮气或氩气或氦气或干燥空气或混合气体,实现对反应样品管的抽真空、充惰性气体保护,可多次进行抽真空、充气来达到需要的效果,一般三到五次,这样化学合成反应瓶就在惰性气氛保护环境下进行,避免空气中的水、氧对合成反应的干扰,真空度由外接的真空泵17控制调节,真空泵17也采用现有技术,本方案不在赘述。所述外置控温接口9通过连接另两个流体通道连接进密封盘12顶面上

部的密封空间后连接进金属样品台7,所述振荡板22通过弹性限位支撑柱23安装在密封盘12上,所述密封盘12上还安装由四个固定柱15,通过所述固定柱15固定着一个装饰罩14,所述装饰罩14可以遮蔽住下方的整个偏轴传动装置2,所述装饰罩14上开有四个供弹性限位支撑柱23穿过的圆孔,所述密封盘12和装饰罩14上还各开有一个对应位置垂直的圆通孔,用来供连接顶部真空盖5的电气线束穿过。

41.所述真空密封罩4使用透明或半透明材料,比如硅玻璃或者有机玻璃,一方面可以对内部工作状态的直接监控,另一方面可以透过紫外光等其他促反应物理条件。

42.所述真空密封罩4为可拆卸式,方便内部反应样品管6的拿取及试剂放置等。

43.所述真空盖5内部也安装有加热元件,如电加热片或电加热丝。

44.化学合成反应时,一个或者多个反应样品管6放置在金属样品架3内,金属样品架3底部跟金属样品台7通过螺钉或者卡扣紧密牢固连接。金属样品台7带动金属样品架3做高速偏心旋转振荡运动,在偏心旋转运动产生的离心力作用下,反应样品管6内的液体化学试剂沿着反应样品管6管壁呈液膜状态均匀分布,达到均匀混合的效果,蒸发操作时,盖上真空密封罩4并外接真空泵17和冷阱18回收装置,液膜式反应器转化为液膜式蒸发器,设置需要的参数后使金属样品台7带动金属样品架3做高速偏心旋转运动,在偏心旋转运动产生的离心力作用下,反应样品管6内的液体化学试剂沿着反应样品管6管壁呈液膜状态均匀分布从而增大蒸发面积来加快蒸发速度,液膜的厚度和高度通过调节旋转速度来控制,从而控制样品蒸发的速度。

45.使用时,本方案提供的一种原位化学合成及后处理方法,采用所述的原位化学合成及后处理装置实施,具体包括如下步骤:

46.步骤一:将化学合成反应所需的原料比如反应底物、反应溶剂、催化剂、配体等置于所述原位化学合成及后处理装置单个或者多个反应样品管6中,把气体接口10连上真空泵17和惰性气体钢瓶16,抽真空后充入惰性气体,通过设置原位化学合成及后处理工作站的控温装置对所述反应样品管6进行温度控制提供反应温度,通过设置原位化学合成及后处理工作站的旋转装置旋转反应样品管6,使原料均匀混合,通过设置原位化学合成及后处理工作站的定时装置控制合成反应时间,完成反应;

47.步骤二:反应完成后,打开反应样品管6瓶盖或者密封塞,向所述反应样品管6内添加反应淬灭剂,使反应样品管6内物料充分混合,通过原位化学合成及后处理工作站实现淬灭过程的温度、混合速度和淬灭时间的控制,终止反应,本过程不做样品转移。

48.步骤三:淬灭完成后,直接向所述反应样品管6内添加萃取溶剂或固体萃取剂,使用溶剂萃取时,通过原位化学合成及后处理工作站设定混和速度、萃取温度和萃取时间,完成萃取,静置后,通过手动或自动移液器将水相去除;使用固体萃取剂时,通过原位化学合成及后处理工作站设定混和速度、萃取温度和萃取时间,完成萃取,不分离水相,不管是使用萃取溶剂还是固体萃取剂,本过程均不做样品转移。

49.步骤四:萃取完成后,打开所述反应样品管6瓶盖或者密封塞,加盖真空密封罩4,把气体接口10连上真空泵17和冷阱18回收装置,设定蒸发过程的真空度、蒸发温度、旋转速度和时间,设置真空盖5的加热温度,打开真空盖5加热,通过偏轴离心旋转运动对反应样品管6进行旋转振荡操作,完成溶剂蒸发过程,本过程不做样品转移。

50.步骤五:蒸发完成后,再将样品从反应样品管6内转移至其它设备进行下一步操

作,使用固体萃取剂的用过滤将吸附有有机产品的固体萃取剂分离出来。吸附有有机产品的固体萃取剂可直接用于色谱分离,也可以用有机溶剂洗脱得到粗产品。

51.典型的应用包括但不限于:实验室相关的化学合成工作、药物研发领域的化学合成工作、生物合成、新材料、农业科学、石油化工、精细化工、生命科学等领域的实验室化学合成工作。

52.本发明提供的装置和方法,可以部分或全部使用在跟实验室化学合成相关的所有领域,包括但不限于实验室化学合成研究、药物研发、新材料、农业化学、石油化工、精细化工、日用化工、催化剂研究、等领域。

53.本发明提供的方法思路和装置,也可以部分或者全部使用在生物合成及生物制造领域,特别是合成生物学及相关领域。

54.本发明提供的方法思路和装置,也可以部分或者全部用于分析检测领域,主要用于各类样品前处理和样品制备及相关领域。

55.实施例2:

56.采用实施例1的装置进行suzuki交叉偶联反应试验。反应式如下:

[0057][0058]

反应条件:在氩气保护下,分别在反应管中加入4-溴苯甲醛(0.5mmol),苯硼酸(0.55mmol),pd(oac)2(0.005mmol),xphos(0.01mmol),k2co3(1mmol),etoh/h2o(3.6ml/0.4ml),在60℃反应,分别用两种方法进行反应和后处理:使用传统的磁力搅拌器进行反应,5小时候反应完成,向反应液中加入15ml水淬灭后,用乙酸乙酯(3x20ml)萃取,混合有机相并在分液漏斗中用水洗,分出有机相后有迹象用na2so4干燥,过滤,用旋转蒸发仪蒸干有机相,粗产物后用硅胶拌样并通过色谱柱分离得到产物122.9mg(95%),在此过程中有多次样品转移:比如需将反应混合物转移到分液漏斗,从分液漏斗转移到干燥瓶,将反应液从干燥瓶转移到过滤器,将反应液从过滤器转移到旋转蒸发仪所用的圆底蒸发烧瓶,最后将粗产物从圆底蒸发烧瓶转移到色谱柱。每一步转移中如果不进行充分洗涤,将有比较大的样品损失,但如果洗涤过多将消耗大量的有机溶剂;而使用本方案的原位化学合成及后处理装置进行反应(温度60℃,振荡速度1200rpm),由于传热和传质效率较高,仅需1小时完成反应。反应完成后向反应液中加入3ml水淬灭后,然后加入固体萃取剂。加真空密封罩,连上真空泵和冷阱(温度-20℃),通过偏轴离心旋转运动对反应样品管进行旋转操作(温度30℃,振荡速度1000rpm),完成溶剂蒸发过程。蒸发完成后,过滤后以干法上样的方式通过色谱柱分离得到产物126.3mg(98%)。

[0059]

实施例3:

[0060]

采用实施例1的装置进行苯酚的烯丙基化反应试验。反应式如下:

[0061][0062]

反应条件:在氩气保护下,分别在两支干燥的反应管中加入芝麻酚(1mmol),烯丙基溴(1.1mmol),k2co3(2mmol),dmf(4ml)。反应在室温下搅拌并用tlc监测,反应结束后分别

用两种方法进行后处理:使用传统的磁力搅拌器进行反应,15小时候反应完成,向反应液中加入15ml水淬灭后,用乙酸乙酯(3x20ml)萃取,混合有机相并在分液漏斗中用3次水洗(每次20ml),分出有机相后有迹象用na2so4干燥,过滤,用旋转蒸发仪蒸干有机相,得到产物125.5mg(70%),在此过程中有多次样品转移:比如需将反应混合物转移到分液漏斗,从分液漏斗转移到干燥瓶,将反应液从干燥瓶转移到过滤器,将反应液从过滤器转移到旋转蒸发仪所用的圆底蒸发烧瓶,最后将粗产物从圆底蒸发烧瓶转移到样品存放瓶,每一步转移中如果不进行充分洗涤,将有比较大的样品损失,但如果洗涤过多将消耗大量的有机溶剂;而使用本方案的原位化学合成及后处理装置进行反应(温度25℃,震荡速度1200rpm),由于传热和传质效率较高,仅需3小时完成反应,反应完成后向反应液中加入3ml水淬灭后,然后加入固体萃取剂,加真空密封罩,连上真空泵和冷阱(温度-20℃),通过偏轴离心旋转运动对反应样品管进行旋转操作(温度30℃,振荡速度1000rpm),完成溶剂蒸发过程,蒸发完成后,过滤后用有机溶剂洗脱,蒸干得到产物144.4mg(81%)。

[0063]

在本发明的描述中,需要说明的是,术语“中心”、“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性。

[0064]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1