一种动态降膜结晶器的制作方法

1.本发明涉及结晶设备技术领域,特别是涉及一种动态降膜结晶器。

背景技术:

2.结晶是指物质从液态(液体或熔融体)或气态形成结晶的过程。结晶是提纯固体物质的重要方法之一,对于产品的分离、纯化过程中起着重要作用。按照产生过饱和度的手段来划分,可将结晶分为以下四类:冷却结晶、沉淀结晶、升华结晶和熔融结晶。

3.熔融结晶是基于不同物质的熔点差异通过固液两相平衡实现分离的纯化方法,熔融结晶具有操作温度低、副反应少、能耗低、对环境友好、可分离出高纯度产品、适用于特种物质(如沸点相近的物料、同分异构体、手性物质、热敏性物质、稀溶液、沸点较高的物质)等优势。根据操作方法的不同,可将熔融结晶分为悬浮结晶、降膜结晶和层式结晶三类。其中,降膜结晶具有处理量大,操作方便、分离设备结构简单、便于维护等优点,已得到了广泛应用。现有降膜结晶方法通常包括以下三个步骤:结晶、发汗和熔融。

4.然而,采用现有的降膜结晶器对不易结晶的物质进行结晶处理,经过熔融步骤之后再次结晶不仅能耗高,且需要较长的时间方能产生结晶,尤其是常温下以糖浆形式存在的糖类物质,由于糖浆较粘稠,转储过程中易粘连残留,造成物料损失。

技术实现要素:

5.鉴于以上所述现有技术的缺点,本发明的目的在于提供一种降膜结晶器,用于解决采用现有的降膜结晶器对不易结晶的物质进行结晶处理,经过熔融步骤之后再次结晶不仅能耗高且需要较长的时间方能产生结晶,尤其是常温下以糖浆形式存在的糖类物质,由于糖浆较粘稠,转储过程中易粘连残留,造成物料损失的技术问题。

6.为解决上述技术问题,本发明提供一种降膜结晶器,所述降膜结晶器包括壳体,所述壳体的顶部和底部分别设置有进料口和出料口,所述进料口呈扁平状,所述壳体内部从上到下依次设置有推杆组件和沿竖直方向设置的结晶板,所述结晶板沿竖直方向设置有结晶槽和换热腔,所述结晶槽经进料管连通所述进料口,所述换热腔位于所述结晶槽相邻区域,所述推杆组件设置有驱动机构及与所述结晶槽对应的推杆,所述驱动机构用于驱动推杆,以使推杆将晶体物质自结晶槽壁面推落,所述推杆沿竖直方向设置,所述壳体的上部或下部设有与所述换热腔相连通的冷热媒进口,所述壳体的下部或上部开设有与所述换热腔相连通的冷热媒出口。

7.本发明的降膜结晶器的原理为:采用本发明的降膜结晶器进行结晶时,从冷热媒进口管将冷媒介质通入换热腔中,待提纯物料经由扁平状进料口以膜状进入结晶槽中,物料沿结晶槽自上而下流动过程中与冷媒介质换热、降温进而结晶;利用推杆组件设置有与结晶槽对应的推杆,将晶体物质自结晶槽壁面推落,以解决糖浆等粘稠物质易粘连残留,造成物料损失的技术问题。

8.本装置的有益效果为:与传统的降膜结晶器相比,本发明通过增设推杆组件,能够

将晶体物质自结晶槽壁面推落,进而解决糖浆等粘稠物质易粘连残留,造成物料损失的技术问题通过将进料口设置成扁平状,能够使待提纯物料以膜状而非股状形式进入壳体内部,避免待提纯物料以股状形式流动导致的结晶效果不佳的技术问题,进而改善结晶效果。

9.在本技术的一示例性实施例中,所述结晶板沿竖直方向开设有若干结晶槽,所述推杆组件设置有若干与所述结晶槽对应的推杆。

10.在发明中,通过将结晶板沿竖直方向开设若干结晶槽,并将推杆组件设置若干与结晶槽对应的推杆,能够通过若干结晶槽同时进行结晶,并通过与结晶槽对应的推杆同时将结晶于不同结晶槽中的晶体物质同时自结晶槽壁面推落,提高了生产效率。

11.在本技术的一示例性实施例中,所述推杆与所述结晶槽相匹配。

12.本发明中,通过将推杆设置成与结晶槽相匹配,能够将更多结晶于结晶槽中的晶体物质自结晶槽壁面推落,进一步解决糖浆等粘稠物质易粘连残留,造成物料损失的技术问题。

13.在本技术的一示例性实施例中,所述降膜结晶器还包括切制机构,所述切制机构固定安装于所述壳体内壁,所述切制机构沿所述结晶槽的对向设置,所述切制机构设置有切刀和用于驱动所述切刀伸缩的第二驱动机构,所述切刀沿与所述结晶槽垂直的方向设置。

14.本发明中,通过增设沿结晶槽对向设置的切制机构,能够对晶体物质进行切割,以使晶体物质更易自结晶槽壁面掉落,进一步解决糖浆等粘稠物质易粘连残留,造成物料损失的技术问题。

15.在本技术的一示例性实施例中,所述切制机构设置有若干切刀,所有所述切刀沿与所述结晶槽垂直的方向平行设置。

16.本发明中,通过将切制机构设置有若干切刀,切刀沿与结晶槽垂直的方向平行设置,能够同时通过若干切断对结晶于结晶槽中的晶体物质进行切割,以使晶体物质更易自结晶槽壁面掉落,进一步解决糖浆等粘稠物质易粘连残留,造成物料损失的技术问题。

17.在本技术的一示例性实施例中,所述降膜结晶器还包括过滤机构,所述过滤机构可拆卸固定于所述壳体内壁,所述过滤机构位于所述进料口和出料口之间,所述过滤机构位于所述结晶板下方,所述壳体的靠近过滤机构处设置有开口。

18.在本技术的一示例性实施例中,所述降膜结晶器还包括喷头,所述喷头位于所述壳体内部且位于所述结晶槽上方,所述喷头连通有高压进气管和/或高压进液管。

19.在本发明中,通过将喷头连通高压进气管,在发汗阶段进行汗液分离时,能够利用高压气体将汗液吹落;通过将喷头连通高压进液管,在需要对结晶槽进行冲洗时,能够利用高压液体冲洗结晶槽。

20.在本技术的一示例性实施例中,所述喷头采用旋转喷头。

21.在本发明中,通过将喷头设置成采用旋转喷头,能够使高压气体和/或高压液体沿不同角度同时对结晶槽进行吹扫,以使结晶于结晶槽壁面的晶体物质更易自结晶槽壁面掉落,进一步解决糖浆等粘稠物质易粘连残留,造成物料损失的技术问题;使结晶槽壁面残留晶体物质更易自结晶槽壁面掉落。

22.在本技术的一示例性实施例中,所述壳体顶部和壳体底部还分别开设有进气口和出气口所述进气口位于所述结晶板下方。

23.在本发明中,通过增设进气口,能够向壳体内部通入高压惰性气体,以使自底部进入的惰性气体向上扩散过程中与待提纯物料逆流接触,以降低待提纯物料的流速,以使待提纯物质更好地在结晶槽壁面进行结晶;同时,还能够使待提纯物料中的挥发性物质逸出。

24.在本技术的一示例性实施例中,连通换热腔与冷热媒进口的管道和/或连通换热腔与冷热媒出口的管道部分伸入所述换热腔中。

25.在本发明中,通过将连通换热腔与冷热媒进口的管道和/或连通换热腔与冷热媒出口的管道部分伸入换热腔中,能够缩短冷媒介质的行程,进而改善冷媒介质与待提纯物料之间的换热效果,以保证结晶槽上的晶体物质的结晶效果(保证结晶厚度),避免因换热效果不佳导致的结晶厚度较薄的问题。

26.在本技术的一示例性实施例中,所述结晶板还开设有换热槽,所述冷媒换热槽位于所述结晶槽相邻区域,所述换热槽连通所述冷热媒进口和冷热媒出口。

27.在本发明中,通过将结晶板增设换热槽,能够同时通过换热腔和换热槽中的冷媒介质与待提纯物料进行热交换,有利于待提纯物料快速降温,进一步改善结晶效果。

28.在本技术的一示例性实施例中,连通换热槽与冷热媒进口的管道和/或连通换热槽与冷热媒出口的管道部分伸入所述换热腔中。

29.在本发明中,通过将连通换热槽与冷热媒进口的管道和/或连通换热槽与冷热媒出口的管道部分伸入换热槽中,能够缩短冷媒介质的行程,进而改善冷媒介质与待提纯物料之间的换热效果,以保证结晶槽上的晶体物质的结晶效果(保证结晶厚度),避免因换热效果不佳导致的结晶厚度较薄的问题。

附图说明

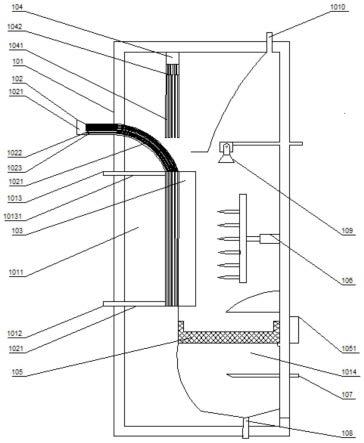

30.图1为实施例1的降膜结晶器的结构示意图;

31.图2为图1中结晶板的结构示意图;

32.图3为图1中切制机构与结晶板相配合的立体图;

33.图4为实施例2的降膜结晶器的推杆组件的结构示意图;

34.图5为实施例3的降膜结晶器的结晶板与壳体的装配图。

35.附图标记

36.101-壳体;102-进料口,1021-进料管,1022-进料支管,1023-阻隔元件;103-结晶板,1031-结晶槽,1032-换热腔,1033-换热槽;104-推杆组件,1041-推杆,1042-第一驱动机构,1043-推块;105-过滤机构,1051-开口;106-切制机构,1061-切刀,1062-第二驱动机构;107-进气口;108-出料口;109-喷头;1010-出气口;1012-冷热媒进口,10121-冷热媒进口管;1013-冷热媒出口,10131-冷热媒出口管;1014-集液腔。

具体实施方式

37.以下通过特定的具体实例说明本发明的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本发明的其他优点与功效。本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改变。

38.需要说明的是,本实施例中所提供的图示仅以示意方式说明本发明的基本构想,

遂图式中仅显示与本发明中有关的组件而非按照实际实施时的组件数目、形状及尺寸绘制,其实际实施时各组件的型态、数量及比例可为一种随意的改变,且其组件布局型态也可能更为复杂。本说明书所附图式所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本发明可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本发明所能产生的功效及所能达成的目的下,均应仍落在本发明所揭示的技术内容得能涵盖的范围内。同时,本说明书中所引用的如“上”、“下”、“顶”、“底”、“竖直”“垂直”等的用语,亦仅为便于叙述的明了,而非用以限定本发明可实施的范围,其相对关系的改变或调整,在无实质变更技术内容下,当亦视为本发明可实施的范畴。应理解的是,方位词“内、外”是指相对于各部件本身的轮廓的内外。

39.在本发明的描述中,需要理解的是,使用“第一”、“第二”等词语来限定零部件,仅仅是为了便于对相应零部件进行区别,如没有另行声明,上述词语并没有特殊含义,因此不能理解为对本发明保护范围的限制。

40.实施例1

41.请参阅图1,图1为本实施例的降膜结晶器的结构示意图,该降膜结晶器用于使物料通过降膜结晶工艺进行分离提纯。

42.如图1所示,在本实施例中,降膜结晶器包括壳体101,壳体101的顶部开设有进料口102和出气口1010,壳体101的底部开设有出料口108和进气口107,壳体1的上部开设有冷热媒出口10103,壳体101的下部设有冷热媒进口10102。壳体101内部从上到下依次设置有推杆组件104、结晶板103和过滤结构105,过滤机构105和出料口108之间设置有集液腔1014。集液腔1014的靠近出料口108的部分的横截面呈v型。进气口107和出料口108处设置有密封阀(未画出)。

43.具体而言,通过将集液腔1014的靠近出料口108的部分的横截面设置成呈v型,能够促使尽可能多地物料经出料口排出,避免物料在壳体101内部无法完全排出。

44.请继续参阅图1,壳体101呈长方体或正方体,进料口102呈扁平状,进料口102用于向壳体101内部送入待提纯物料。进气口107位于结晶板103下方,进气口107用于向壳体101内通入高压氮气、惰性气体等。出料口108连通集液腔1014。

45.具体而言,通过将进料口102设置成呈扁平状,能够使待提纯物料以膜状而非股状形式进入壳体101内部,避免待提纯物料以股状形式流动导致的结晶效果不佳的技术问题,进而改善结晶效果。通过增设进气口107,能够向壳体内部通入高压氮气、惰性气体等气体物质,以使自底部进入的气体向上扩散过程中与待提纯物料逆流接触,降低待提纯物料的流速,以使待提纯物质更好地在结晶槽1031壁面进行结晶;同时,能够使待提纯物料中的挥发性物质逸出,并通过出气口1010排向大气。

46.请继续参阅图1,结晶板103沿沿竖直方向设置,结晶板3竖直方向设置有若干结晶槽1031、若干换热腔1032和若干换热槽1033。

47.具体而言,通过将结晶板103沿竖直方向开设若干结晶槽10131,能够通过多个结晶槽1031同时进行结晶,提高了生产效率。通过设置若干换热腔1032和若干换热槽1033,能够同时通过换热腔1032和换热槽1033内的冷媒介质与待提纯物料进行热交换,有利于待提纯物料快速降温,进一步改善结晶效果。

48.请继续参阅图1,结晶槽1031经进料管连通进料口102,结晶槽1031、换热腔1032和换热槽1033均贯穿结晶板103。进料管1021内部沿物料流动方向设置有若干平行的阻隔元件1023,阻隔元件1023用于将进入进料管1021的物料分成若干分支,以使物料分别经不同的进料支管1022进入不同的结晶槽1031。进料支管1022与结晶槽1031一一对应,靠近结晶槽1031的管段的进料支管1022的横截面呈弧形。阻隔元件1023可以采用采用不锈钢316等材质制成的阻隔件。

49.具体而言,通过将进料管1021内部沿物料流动方向设置若干平行的阻隔元件1023,并将靠近结晶槽1031的管段的进料支管1022的横截面设置成呈弧形,能够将使液态中间产品分流,进而使以膜状而非股状形式进入壳体101内部,避免液态中间产品以股状形式流动导致的结晶效果不佳的技术问题,进而改善了结晶效果。

50.请参阅图2,换热腔1032和换热槽1033均位于结晶槽1031相邻区域。具体而言,本实施例中,换热腔1032位于结晶槽1031的背面,换热槽1033位于结晶槽1031的侧面。换热腔1032经冷热媒进口管10121连通冷热媒进口1012,换热腔1032经冷热媒出口管10131连通冷热媒出口1013。冷热媒进口管10121包括冷热媒进口主管(未画出)和与冷热媒进口主管连通的若干冷热媒进口支管(未画出)。冷热媒出口管10131包括冷热媒出口主管(未画出)和与冷热媒出口主管连通的若干冷热媒出口支管(未画出)。冷热媒进口支管和冷热媒出口支管连通换热腔1032。冷热媒进口支管和/或冷热媒出口支管部分插入换热腔1032中。换热槽1033经冷热媒进口支管连通冷热媒进口1012,换热槽1033经冷热媒出口支管连通冷热媒出口1013,冷热媒进口支管和/或冷热媒出口支管部分插入换热槽1032中。换热腔1032和换热槽1033的底壁为封闭底壁,二者底壁上均设置有用于供冷热媒进口支管插入的通孔(未画出)。

51.具体而言,通过将冷热媒进口支管和/或冷热媒出口支管部分插入换热腔1032及换热槽1032中,能够缩短冷媒介质的行程,进而改善冷媒介质与待提纯物料之间的换热效果,以保证结晶效果(保证结晶厚度),避免因换热效果不佳导致的结晶厚度较薄的问题。

52.请继续参阅图1,推杆组件104设置有若干与结晶槽0131一一对应的推杆1041,即推杆1041的位置与结晶槽1031的位置一一对应。推杆1041沿竖直方向设置,推杆1041的形状与结晶槽1031的形状相匹配,推杆1041的宽度略小于结晶槽1031的宽度。推杆组件104设置有第一驱动机构1042,第一驱动机构1042的驱动轴连接有连接块,连接块连接推杆1041的第一端,第一驱动机构1042用于驱动推杆1041,以使推杆1041将结晶物质自结晶槽1031壁面推落。第一驱动机构1042可以采用液压机、气压机、驱动机等。液压机、气压机和驱动机为现有技术,此处不再赘述。

53.具体而言,通过将推杆1041设置成与结晶槽1031相匹配,能够将更多晶体物质自结晶槽1031壁面推落,进一步解决糖浆等粘稠物质易粘连残留,造成物料损失的技术问题。

54.请继续参阅图1,过滤机构105可拆卸固定于壳体101内壁,可拆卸固定方式可以采用螺栓固定、悬挂等方式实现。过滤机构105位于进料口102和出料口108之间,过滤机构105位于结晶板103下方。过滤机构105采用过滤网,壳体101的靠近过滤机构105处设置有开口1051。开口1051用于通过人工方式经由开口1051取出过滤机构105。

55.本实施例的降膜结晶器的原理为:通过增设推杆组件104,能够将晶体物质自结晶槽1031壁面推落,进而解决糖浆等粘稠物质易粘连残留,造成物料损失的技术问题。通过将

推杆1041设置成与结晶槽1031相匹配,能够更好地将晶体物质自结晶槽1031壁面推落,进一步解决糖浆等粘稠物质易粘连残留,造成物料损失的技术问题。

56.请继续参阅图1和图3,为进一步解决糖浆等粘稠物质易粘连残留,造成物料损失的技术问题,降膜结晶器还包括切制机构106,切制机构106固定安装于壳体101的内壁,切制机构106沿结晶槽1031的对向设置,切制机构106设置有若干切刀1061和用于驱动切刀1061伸缩的第二驱动机构1062,切刀1061沿与结晶槽1032垂直的方向平行设置,即切刀1061沿与结晶槽1032底壁垂直的方向设置。第二驱动机构1062的驱动轴连接有连接块,所有切刀1061均连接该连接块。第二驱动机构1062可以采用液压机、气压机、驱动机等。切刀1061可以采用切块刀等。液压机、气压机、驱动机和切块刀为现有技术,此处不再赘述。

57.具体而言,通过增设沿结晶槽1031对向设置的切制机构106,能够对结晶于结晶槽1031中的晶体物质进行切割,以使晶体物质更易自结晶槽1031壁面掉落,进一步解决糖浆等粘稠物质易粘连残留,造成物料损失的技术问题;通过将切制机构106设置若干切刀1061,切刀1061沿与结晶槽1031垂直的方向平行设置,能够同时通过多个切刀1061对结晶于结晶槽31壁面的晶体物质进行切割,以使晶体物质更易自结晶槽31壁面掉落,进一步解决糖浆等粘稠物质易粘连残留,造成物料损失的技术问题。

58.请继续参阅图1,降膜结晶器还包括喷头109。喷头109固定安装于壳体101内壁,喷头109位于结晶槽103上方,喷头109连通有高压进气管(未画出)和/或高压进液管(未画出)。喷头109采用旋转喷头。旋转喷头为现有技术,此处不再赘述。

59.具体而言,通过将喷头109连通高压进气管,在发汗阶段进行汗液分离时,能够利用高压气体将汗液吹落(尤其适用于粘稠物料),提高得到的结晶产品的纯度;通过将喷头9连通高压进液管,在需要对结晶槽1031和过滤机构105进行清洗时,能够利用高压液体冲洗结晶槽1031和过滤机构105。通过将喷头109设置成采用旋转喷头,能够使喷淋物质沿不同角度同时对结晶槽1031进行吹扫,以使残留晶体物质更易自结晶槽1031壁面掉落,进一步解决糖浆等粘稠物质易粘连残留,造成物料损失的技术问题。

60.本实施例的降膜结晶器的工作过程如下:

61.将待提纯物料送入进料口102,并以膜状形式经进料管1021进入结晶槽1031;

62.将冷媒介质(如冷却油等)自冷热媒进口1012送入换热腔1032和换热槽1033中;

63.将高压氮气等气体自进气口107送入壳体内部;

64.待提纯物料沿结晶槽1031底壁自上而下呈膜状形式流动;

65.被送入换热腔1032和换热槽1033中的冷媒介质的液面逐渐增高;

66.自进气口107进入的高压氮气等气体物质向上扩散,在扩散过程中与待提纯物料逆流接触,降低了待提纯物料的流速,使得待提纯物质更好地在结晶槽1031壁面进行结晶;同时,使待提纯物料中的挥发性物质逸出,并通过出气口1010排向大气;

67.将热媒介质(如换热油等)自冷热媒进口1012送入换热腔1032和换热槽1033中,以提高结晶于结晶槽1031壁面的晶体物质的温度,晶体物质受热后部分熔化进行发汗,熔化汗液中的目标产物与杂质重新分配和富集,汗液中含较多的杂质,汗液在传热、传质推动下逐步向晶层外排出,使晶层中的目标产物含量得以提高;

68.通过高压进气管向喷头109内送入高压氮气或高压惰性气体,高压氮气或高压惰性气体等高压气体沿不同的角度对结晶槽1031进行吹扫,进而将汗液吹落;

69.通过第二驱动机构1062驱动切刀1061,以使多个切刀61同时对结晶于结晶槽1031壁面的晶体物质进行切割,使晶体物质更易自结晶槽1031壁面掉落;

70.通过第一驱动机构1042驱动推杆1041向结晶槽1031的方向移动,以使推杆1041将晶体物质自结晶槽1031壁面推落;

71.自结晶槽31壁面掉落的结晶物因重力作用掉落至过滤机构105处,过滤机构105将夹杂有液态物质的结晶物过滤后,固体物质被截留于过滤机构105上,液态物质则因重力作用落入集液腔1014中;

72.打开出口1051,取出过滤机构105,将过滤机构105上的晶体物质自过滤机构105上取出。

73.通过高压进液管向喷头109内送入高压水,利用高压水冲洗结晶槽1031和过滤机构105;

74.打开出料口108,将集液腔1014中的液态物质自集液腔1014排向外界。

75.实施例2

76.请参阅图4,图4为本实施例的推杆组件的结构示意图。

77.如图4所示,本实施例与实施例的区别在于:推推杆组件104包括驱动机构1042和推杆1041,推杆1041的第一端连接有连接块,连接块连接驱动机构1042的驱动轴,推杆1041的第二端连接推块1043,推块1043与结晶槽1031相匹配。驱动机构1042用于驱动推杆1041及推块1043向结晶槽1031的方向移动,进而使推142将结晶于结晶槽1031内的结晶物质自结晶槽31壁面推落。

78.实施例3

79.请参阅图5,图5为本实施例的降膜结晶器的结晶板与壳体的装配图。

80.如图5所示,本实施例与实施例1的区别在于:结晶板103固定安装于壳体101的内壁,结晶板103与壳体101之间的空间形成换热腔1032和换热槽1033。

81..宝宝緺1-9那就4月出

82.上述实施例仅例示性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1