一种钢结构施工后的补涂方法与流程

1.本发明涉及建筑工程技术领域,尤其是涉及一种钢结构施工后的补涂方法。

背景技术:

2.目前,钢材由于自身的材料特性的原因,易发生锈蚀,一旦锈蚀达到一定程度,将会对钢材的力学性能产生影响,因此钢结构,尤其是地处沿海地区(空气湿度大且存在腐蚀性离子)的建筑,需做好钢结构的防腐处理,避免锈蚀使整体结构力学性能退化,降低建筑物的使用寿命。

3.通常来说,钢构件会在出厂前进行防腐涂装处理,在现场安装后,如发生锈蚀现象则定期进行修补,或及时跟上后续的防火、装饰装修施工,减轻钢结构的锈蚀,但若工程工期较长、环境湿度大、空气中腐蚀性离子浓度高、上部结构施工大量用水均会引起钢结构锈蚀速度大幅度提升,不能等到后续工序施工就会产生严重锈蚀,工厂施工的涂装层破裂。

4.然而,一般施工后发生大量锈蚀的地方为钢梁边缘(翼缘边缘、腹板和翼缘连接处)以及现场焊接的位置,若不及时修补,会增大钢结构的锈蚀速率,导致建筑物的使用寿命降低。

技术实现要素:

5.针对现有技术存在的不足,本发明的目的是提供一种钢结构施工后的补涂方法,其优点是能够对施工完成的钢结构锈蚀程度高的部位局部处理,降低钢结构的锈蚀速率,延长建筑物的使用寿命。

6.本发明的上述发明目的是通过以下技术方案得以实现的:一种钢结构施工后的补涂方法,包括以下步骤:

7.清除钢结构的锈蚀位置的锈层;

8.对清除完锈层的位置涂刷防腐涂装油漆,并检测所述防腐涂装油漆的涂刷厚度是否与设计要求涂料厚度相同,当所述防腐涂装油漆的涂刷厚度与设计要求涂料厚度相同时,则所述防腐涂装油漆的涂刷完成;

9.保护涂刷完的成品。

10.优选地,本发明提供的钢结构施工后的补涂方法,在所述清除钢结构的锈蚀位置的锈层之后,在所述对清除完锈层的位置涂刷防腐涂装油漆,并检测所述防腐涂装油漆的涂刷厚度是否与设计要求涂料厚度相同,当所述防腐涂装油漆的涂刷厚度与设计要求涂料厚度相同时,则所述防腐涂装油漆的涂刷完成之前,还包括:检测清除完锈层的位置的粗糙度。

11.优选地,本发明提供的钢结构施工后的补涂方法,所述清除钢结构的锈蚀位置的锈层,包括:

12.在清除平面钢结构的锈蚀位置的锈层时,采用喷砂清除;

13.在清除复杂异型非平面区域的钢结构的锈蚀位置的锈层时,采用酸洗除锈。

14.优选地,本发明提供的钢结构施工后的补涂方法,所述在清除复杂异型非平面区域的钢结构的锈蚀位置的锈层时,采用酸洗除锈,包括:

15.将盛有酸液的喷射装置对所述锈蚀位置由上向下喷射酸液,在所述锈蚀位置处设置溶液回收装置,所述溶液回收装置用于回收流过锈层表面且未及时与锈层反应的酸液。

16.优选地,本发明提供的钢结构施工后的补涂方法,在将所述溶液回收装置设置于所述钢结构的上翼缘底部时,所述溶液回收装置包括:导流组件以及收集组件;

17.所述导流组件的一端与所述钢结构的上翼缘的底部可拆卸连接,所述导流组件的另一端与所述收集组件连通,所述收集组件用于收集所述导流组件内的酸液。

18.优选地,本发明提供的钢结构施工后的补涂方法,所述导流组件包括固定件、引流板以及挡板,所述引流板相对水平面倾斜设置,所述引流板的一端与所述固定件可插拔连接,所述引流板的另一端与所述挡板连接,所述挡板与所述引流板的连接端开设有通孔,所述引流板上的酸液通过所述通孔流入所述收集组件内。

19.优选地,本发明提供的钢结构施工后的补涂方法,所述挡板包括第一立板与第二立板,所述第一立板与所述第二立板相对设置,所述第一立板的一端与所述第二立板的一端连接,所述第一立板与所述第二立板之间夹设预设角度;所述第一立板与所述第二立板的连接端开设有所述通孔。

20.优选地,本发明提供的钢结构施工后的补涂方法,所述收集组件包括收集瓶、与所述收集瓶的开口端螺纹连接的盖体以及漏斗,所述盖体上开设有插孔,所述插孔与所述收集瓶的空腔连通,所述漏斗通过导管与所述收集瓶连通,所述导管的一端插设于所述漏斗的小径端,所述导管的另一端穿过所述插孔插设于所述收集瓶的空腔内。

21.优选地,本发明提供的钢结构施工后的补涂方法,在将所述溶液回收装置挂设于所述钢结构的下翼缘时,所述溶液回收装置包括:容纳箱以及收集单元,所述容纳箱挂设于所述下翼缘上,所述收集单元与所述容纳箱连通,所述未及时与锈层反应的酸液通过所述容纳箱流入所述收集单元内。

22.优选地,本发明提供的钢结构施工后的补涂方法,所述容纳箱包括箱体以及设置在所述箱体的开口端的两个挂板,两个所述挂板相对设置,所述箱体的内底板相对于水平面倾斜设置,所述内底板向下倾斜的端部开设有漏孔,所述箱体内的酸液通过所述漏孔流入所述收集单元内。

23.综上所述,本发明的有益技术效果为:本技术提供的钢结构施工后的补涂方法,包括以下步骤:清除钢结构的锈蚀位置的锈层;对清除完锈层的位置涂刷防腐涂装油漆,并检测防腐涂装油漆的涂刷厚度是否与设计要求涂料厚度相同,当防腐涂装油漆的涂刷厚度与设计要求涂料厚度相同时,则防腐涂装油漆的涂刷完成;保护涂刷完的成品;通过对钢结构的锈蚀位置进行防腐补涂处理,避免对整体钢结构进行全面的二次防腐涂刷,由此,降低防腐蚀成本,改善环境,节约资源;同时,局部处理降低钢结构的锈蚀速率,延长建筑物的使用寿命。

附图说明

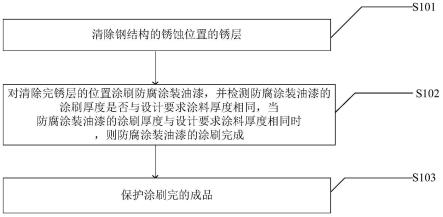

24.图1是本发明实施例提供的钢结构施工后的补涂方法的流程图。

25.图2是本发明实施例提供的钢结构施工后的补涂方法中钢结构与导流组件的连接

结构示意图。

26.图3是本发明实施例提供的钢结构施工后的补涂方法中钢结构与溶液回收装置的连接结构示意图二。

27.图4是本发明实施例提供的钢结构施工后的补涂方法中引流板的结构示意图。

28.图5是本发明实施例提供的钢结构施工后的补涂方法中钢结构的结构示意图。

29.图6是本发明实施例提供的钢结构施工后的补涂方法中溶液回收装置的结构示意图(溶液回收装置挂设于下翼缘上时)。

30.图7是本发明实施例提供的钢结构施工后的补涂方法中箱体的结构示意图(溶液回收装置挂设于下翼缘上时)。

31.图中,1、溶液回收装置;10、导流组件;11、固定件;12、引流板;121、卡块;13、挡板;131、第一立板;132、第二立板;20、收集组件;201、收集瓶;202、盖体;203、导管;204、漏斗;30、容纳箱;31、箱体;311、内底板;32、挂板;33、磁块;2、钢结构;21、上翼缘;22、下翼缘。

具体实施方式

32.以下结合附图对本发明作进一步详细说明。

33.参照图1,为本发明公开的一种钢结构施工后的补涂方法,包括以下步骤:

34.s101、清除钢结构2的锈蚀位置处的锈层。

35.具体的,对钢结构2表面较易清除的杂质采用手工或结合电动工具铲除。

36.需要说明的是,杂质包括泥浆、浮锈以及失效涂层等。

37.本实施例中,s101、清除钢结构2的锈蚀位置处的锈层,包括:在清除平面钢结构2的锈蚀位置的锈层时,采用喷砂清除;在清除复杂异型非平面区域的钢结构2的锈蚀位置的锈层时,采用酸洗除锈。

38.具体的,锈蚀位置处难以铲除的锈层采用如下两种方法:

39.(1)喷砂清除,适用于清除平面钢结构2的锈蚀位置的锈层。其中,为保证喷砂清除过程中不影响钢结构2锈蚀位置以外的其他位置,需对钢结构2的其他位置进行遮挡保护。

40.需要说明的是,喷砂的方式与钢构件工厂出厂时的喷砂方式基本一致,喷砂方式为本领域技术人员所熟知的,在此对喷砂方式不予赘述。

41.(2)酸洗除锈,适用于清除复杂异型非平面区域的钢结构2的锈蚀位置的锈层。

42.需要说明的是,复杂异型非平面区域的钢结构2主要是指节点、转角等位置。

43.在酸洗除锈过程中,酸洗除锈常采用盐酸与硫酸作为酸洗原材料,盐酸浓度不超过12%,当然,盐酸也可采用其他工业用酸代替。钢结构2采用酸液除锈后,需采用碱性石灰水与酸液中和,经多次酸液冲洗直至锈层除净后用清水清洗除完锈层的位置。

44.其中,酸洗除锈时应保证作业处于通风状态,施工人员佩戴口罩等防护装备,避免吸入口鼻。

45.继续参照图2至图4,本实施例中,在清除复杂异型非平面区域的钢结构2的锈蚀位置的锈层时,采用酸洗除锈,包括:

46.将盛有酸液的喷射装置对锈蚀位置由上向下喷射酸液,在锈蚀位置处设置溶液回收装置1,溶液回收装置1用于回收流过锈层表面且未及时与锈层反应的酸液。

47.示例性的,喷射装置可采用喷壶,当然,喷射装置还可以采用尖嘴瓶。

48.其中,在酸洗除锈过程中,酸液流速过快,部分酸液未及时与锈层充分反应而流过锈层表面,并流入溶液回收装置1内,由此,降低了材料成本。

49.进一步地,本实施例中,在将溶液回收装置1设置于钢结构2的上翼缘21底部时,溶液回收装置1包括:导流组件10以及收集组件20;倒流组件的一端与钢结构2的上翼缘21的底部可拆卸连接,导流组件10的另一端与收集组件20连通,收集组件20用于收集导流组件10内的酸液;通过设置导流组件10,未与锈层反应的酸液流入导流组件10内,酸液通过导流组件10流入收集组件20内,由此,降低了除锈成本。

50.示例性的,导流组件10可采用吸附的连接方式与上翼缘21连接,当然,导流组件10还可采用螺栓连接的方式与上翼缘21连接。

51.继续参照图2至图4,本实施例中,导流组件10包括固定件11、引流板12以及挡板13,引流板12相对水平面倾斜设置,引流板12的一端与固定件11可插拔连接,引流板12的另一端与挡板13连接,挡板13与引流板12的连接端开设有通孔,引流板12上的酸液通过通孔流入收集组件20内。

52.示例性的,固定件11可采用磁铁,当然,固定件11也可采用铁块。在固定件11采用磁铁的可实现方式中,固定件11朝向引流板12的一端开设有卡槽,引流板12背离挡板13的一端设置有与卡槽相适配的卡块121,在使用过程中,卡块121卡接在卡槽内,以使固定件11与引流本构成总成,由此,便于引流板12与上翼缘21的连接。

53.其中,固定件11的顶端与上翼缘21的底部吸合连接。

54.需要说明的是,引流板12与挡板13均可采用pvc、塑料或者亚克力等材质,pvc、塑料或者亚克力等材质均不与酸液反应。

55.具体的,以图2所示方位为例,引流板12以与固定件11连接的一端为轴线,顺时针向下转动,即引流板12的右端相对于左端倾斜向下,在使用过程中,未与锈层反应的酸液流入引流板12上,酸液沿着引流板12的倾斜方向向挡板13的方向流动。

56.进一步地,本实施例中,挡板13包括第一立板131与第二立板132,第一立板131与第二立板132相对设置,第一立板131的一端与第二立板132的一端连接,第一立板131与第二立板132之间夹设预设角度;第一立板131与第二立板132的连接端开设有通孔;通过第一立板131与第二立板132之间夹设预设角度,以使第一立板131与第二立板132构成v型,由此,便于酸液向引流板12的中间流动。

57.示例性的,第一立板131可呈梯形,当然,第一立板131也可呈矩形。在第一立板131呈梯形的可实现方式中,第一立板131为直角梯形,在使用过程中,第一立板131的斜边与引流板12连接。

58.需要说明的是,第一立板131的结构与第二立板132的结构基本一致,在此对第一立板131的结构不予赘述。

59.其中,第一立板131与第二立板132的连接端的下部开设有通孔,由此,便于酸液通过流出引流板12。

60.本实施例中,预设角度的范围为150

°‑

175

°

。

61.继续参照图4,本实施例中,引流板12呈五边形,引流板12背离固定件11的一端的相邻两边均为倾斜边,其余三边均为直角边,两个倾斜边之间夹设预定角度,倾斜边和第一立板131或第二立板132上的斜边相适配。在使用过程中,两个倾斜边分别与第一立板131和

第二立板132上的斜边一一对应设置。

62.其中,预定角度的大小与预设角度的大小基本一致。

63.进一步地,本实施例中,收集组件20包括收集瓶201、与收集瓶201的开口端螺纹连接的盖体202以及漏斗204,盖体202上开设有插孔,插孔与收集瓶201的空腔连通,漏斗204通过导管203与收集瓶201连通,导管203的一端插设于漏斗204的小径端,导管203的另一端穿过插孔插设于收集瓶201的空腔内。

64.在使用过程中,为了避免导管203与盖体202分离,采用胶水将导管203的外周壁与插孔的内周壁粘设连接。其中,漏斗204的大径端位于通孔的下部,引流板12上的酸液依次通过通孔、漏斗204与导管203流入收集瓶201内;待收集瓶201内的酸液装满后,停止对锈蚀位置的锈层喷射酸液,而后将收集瓶201内的酸液导入喷射装置内,对酸液进行二次使用,由此,节省了施工成本。

65.当然,清除锈蚀位置的锈层还可采用将浸泡了酸液或碱液的毛毡或纸浆,包裹住需锈层的部位,其中,浸泡了酸液或碱液的毛毡或纸浆与引流板12对应设置,由此,便于浸泡了酸液或碱液的毛毡或纸浆滴下的酸液或碱液滴在引流板12上,进而对酸液或碱液进行收集。

66.继续参照图5至图7,本实施例中,在将溶液回收装置1挂设于钢结构2的下翼缘22时,溶液回收装置1包括:容纳箱30以及收集单元,容纳箱30挂设于下翼缘22上,收集单元与容纳箱30连通,未及时与锈层反应的酸液通过容纳箱30流入收集单元内。

67.具体的,由于钢结构2安装后通常上部会施工楼板,上翼缘21上部空间受限,因此,将溶液回收装置1挂设于下翼缘22处。

68.在使用过程中,未与锈层反应的酸液流入容纳箱30内,容纳箱30内的酸液流入收集单元中,以便于对酸液进行二次使用。

69.需要说明的是,收集单元的结构与收集组件20的结构基本一致,在此对收集单元的结构不予赘述。

70.进一步地,本实施例中,容纳箱30包括箱体31以及设置在箱体31的开口端的两个挂板32,两个挂板32相对设置,箱体31的内底板311相对于水平面倾斜设置,内底板311向下倾斜的端部开设有漏孔,漏孔与外界连通,箱体31内的酸液通过漏孔流入收集单元内。

71.具体的,箱体31的顶端设有开口,由此,便于未与锈层反应的酸液流入箱体31内,箱体31的内底板311呈倾斜状,由此,便于引导箱体31内酸液的流向,进而使得箱体31内的酸液通过漏孔流入收集单元内。

72.为了便于收集箱体31内的酸液,漏孔开设于箱体31的内底板311的其中一拐角处,箱体31的内底板311向漏孔处倾斜,由此,便于箱体31内的酸液均向漏孔处流动。

73.其中,两个挂板32均呈l型,两个挂板32分别设置在箱体31开口端的相对两侧,挂板32的水平部远离挂板32的竖直部的一端插设有磁块33。

74.具体的,磁块33上开设有插槽,水平部远离竖直部的一端设置有插块,插块与插槽相适配,在使用过程中,插块插设于插槽内,以使挂板32与磁块33构成一体,由此,便于挂板32与下翼缘22稳定连接。

75.在使用过程中,磁块33吸附在下翼缘22上,由此,便于容纳箱30与下翼缘22的稳定连接,避免在使用过程中容纳箱30产生晃动。

76.在锈层清除完成后,用清水对钢结构2表面清洗,之后进行烘干,若所处环境湿度低、温度高、通风条件良好可采用自然风干的形式,若气候条件不佳,可结合鼓风机、烘干机进行烘干工作。

77.s102、对清除完锈层的位置涂刷防腐涂装油漆,并检测防腐涂装油漆的涂刷厚度是否与设计要求涂料厚度相同,当防腐涂装油漆的涂刷厚度与设计要求涂料厚度相同时,则防腐涂装油漆的涂刷完成。

78.具体的,对清除完锈层的位置进行防腐涂装处理,现有的规范gb50755-2012《钢结构2工程施工规范》、gb 50205-2020《钢结构2工程施工质量验收规范》规定钢结构2防腐涂装油漆的补涂应采用跟与钢构件制作时相同的涂料和涂刷工艺。原则上采取跟出厂时相同的防腐涂装油漆,采用滚刷进行大面积涂装,细节部位用小刷子填补。补涂时,按照从上到下,由内向外的顺序涂装。涂装面积需包括所有未包覆防腐涂层的裸露区域,且新补涂区域应超过旧有涂层的边界至少10cm,必要时可在旧涂层边界处进行加涂。

79.进一步地,本实施例中,在清除钢结构2的锈蚀位置的锈层之后,在对清除完锈层的位置涂刷防腐涂装油漆,并检测防腐涂装油漆的涂刷厚度是否与设计要求涂料厚度相同,当防腐涂装油漆的涂刷厚度与设计要求涂料厚度相同时,则防腐涂装油漆的涂刷完成之前,还包括:检测清除完锈层的位置的粗糙度。

80.具体的,按照规范和防腐材料说明书要求进行粗糙度检测,若不满足要求,采用工具进行二次打磨。

81.s103、保护涂刷完的成品。

82.具体的,防腐涂料涂装完呈后,预设时间之内应注意成品保护,采取防雨措施;必要时可拉警示带,防止其他施工人员施工其他工序时误碰触涂覆好的防腐涂料。

83.本实施例中,预设时间为4小时。

84.本实施例提供的钢结构施工后的补涂方法的施工过程为:清除钢结构2锈蚀位置处的杂质与锈层,在采用酸洗清除锈层时,需在钢结构2上设置溶液回收装置1,便于将未与锈层反应的酸液回收,并进行二次使用;锈层清除完成后,用清水对钢材表面清洗,之后进行烘干,若所处环境湿度低、温度高、通风条件良好可采用自然风干的形式,若气候条件不佳,可结合鼓风机、烘干机进行烘干工作;而后,对除锈完成的位置进行粗糙度检测,检测合格后,涂刷防腐涂装油漆,防腐涂装油漆涂刷完成后,进行防腐涂装油漆的厚度检测,厚度检测合格后,进行成品保护。

85.本技术提供的钢结构施工后的补涂方法,包括以下步骤:清除钢结构2的锈蚀位置的锈层;对清除完锈层的位置涂刷防腐涂装油漆,并检测防腐涂装油漆的涂刷厚度是否与设计要求涂料厚度相同,若防腐涂装油漆的涂刷厚度与设计要求涂料厚度相同,则防腐涂装油漆的涂刷完成;保护涂刷完的成品;通过对钢结构2的锈蚀位置进行防腐补涂处理,避免对整体钢结构2进行全面的二次防腐涂刷,由此,降低防腐蚀成本,改善环境,节约资源;同时,局部处理降低钢结构2的锈蚀速率,延长建筑物的使用寿命。

86.应当说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要

素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。

87.最后应说明的是:显然,上述实施例仅仅是为清楚地说明本发明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引申出的显而易见的变化或变动仍处于本发明的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1