一种HRT与SRT分离的有机固废厌氧消化反应装置

一种hrt与srt分离的有机固废厌氧消化反应装置

技术领域

1.本发明涉及废弃物厌氧消化技术领域,特别是涉及一种hrt与srt分离的有机固废厌氧消化反应装置。

背景技术:

2.有机固体废弃物(餐厨垃圾、厨余垃圾、污水厂污泥等)是一种多介质(固-液-气)、多组分(类蛋白、类多糖、类脂质、无机物质等)、高含水(含水率》80%)的复杂体系。随着垃圾分类国家战略的推进,易腐有机固体废弃物产量逐年增长。如不妥善处理,可能会对人类生命健康造成严重威胁,同时,产生的大量co2释放到大气中,增加碳排放,加重温室效应,严重危害生态环境。在众多的处理技术中,厌氧消化具有能量回收高、环境影响低等特点,是目前国际上广泛关注的减量化和资源化处理技术。厌氧反应器的发展大力推进了厌氧消化产沼气技术的发展。作为提供微生物生长和繁殖的微生态系统,反应器有助于各种微生物的稳定生长和物质、能量的流动,是维持厌氧处理系统持续稳定的必要条件。

3.厌氧消化是一个反应复杂的链式反应过程,由水解,酸化,产乙酸/脱氢,产甲烷四个过程组成,每一个降解步骤由在一定程度上呈互相关系的不同菌群完成,并且对环境的需求有所区别。厌氧生物反应器在污水处理领域应用广泛且成效显著,已经开发了不同配置的厌氧生物反应器,例如连续搅拌槽反应器(continuous stirred-tank reactor,cstr)、上流式厌氧污泥床、膨胀颗粒污泥床和内循环反应器等。经三代迭代升级,处理负荷逐代提升。但是厌氧技术在有机固废领域进展依然缓慢。现阶段应用较广的有机固废厌氧反应器可归纳为车库式或完全混合式(cstr)。随着建筑技术的进步,不同池型逐步出现,如浮盖型、传统型、蛋型和欧式平底型;出现立式或卧式的设计方式;搅拌方式也出现了螺旋搅拌与沼气搅拌的更新。但反应器内有机负荷最高也仅可达到干基10kg/m3

·

d,与自然界由于“物竞天择”进化论演变而来的天然反应器效率差距甚远,如反刍动物瘤胃系统有机负荷最高可达干基100kg/m3

·

d。有机固废厌氧消化过程因为其多介质、多组分、结构复杂等特点,本发明团队为了进一步提升高含固厌氧消化效率,前期已开发了一种新型有机固废厌氧消化技术及装备,其原理是利用厌氧消化过程自发产气(ch4、co2等)现象实现厌氧体系的自持气浮(zl201910789403.1,zl202010672342.3,zl202010672330.0)。自持气浮筛分装置可外置或内置于cstr结构,分为升流区、沉淀区与回流区。全混式物料从cstr排出进入自持气浮装置后,为强化传质首先在升流区进行物料的上行推流,液面溢过中隔板后跌入沉淀区并在此流态相对稳定的区域内实现自持气浮,重质物料由底部排出,轻质物料由筛分器顶端回流入cstr主罐体。

4.厌氧体系内若按质量比重划分,以腐殖类物质为主的大分子类物质为相对重质组分,以微生物、可溶性有机质为主的小分子类物质为相对轻质组分。另一方面,这类相对重质的物质难被生物转化利用,属惰性组分,应在日常出料中尽量多的排出系统,减少其对生物过程的抑制效应;而相对轻质的组分本身即为对厌氧沼气生产有贡献的微生物或易被生物降解的物质,属活性组分,应在日常出料中尽量少的排出,维持其在厌氧体系内的有效持

留。因此,与cstr耦合连接一自持气浮筛分单元,利用自发产气,可以初步实现重质难降解物料与轻质活性物料的筛分,以重质难降解物料代替cstr混合式出料,轻质活性物料回流入cstr主罐体,实现有机固废厌氧消化体系污泥停留时间(sludge retention time,srt)与水力停留时间(hydraulic retention time,hrt)的初步分离。而因为该过程还是纯自发,仅利用自发沉淀和无外源强化的自持气浮实现轻重分离,装置底部重质的惰性物质里面还含有一定轻质的活性组分,如微生物或者其他有机质,自发的分离并不彻底,亟需在原有发明基础上进一步开发一种可以进一步将重质惰性物质和轻质活性物质分离彻底的有机固废厌氧消化反应装置,实现反应体系srt与hrt的更完整分离。

技术实现要素:

5.本发明的目的是提供一种hrt与srt分离的有机固废厌氧消化反应装置,以解决上述现有技术存在的问题。

6.为实现上述目的,本发明提供了如下方案:本发明提供一种hrt与srt分离的有机固废厌氧消化反应装置,包括自持气浮筛选罐,所述自持气浮筛选罐的排泥管连通有第一分离机构;所述第一分离机构底部连通有第二分离机构,所述第一分离机构与所述第二分离机构均与所述自持气浮筛选罐的回流管连通;

7.所述第一分离机构包括壳体、第一分离部和第二分离部,所述第一分离部和所述第二分离部位于所述壳体内部并与所述壳体内部转动连接,所述第一分离部位于所述第二分离部的上方,所述第一分离部与所述第二分离部相互连通;

8.所述第二分离机构包括分离筒,所述分离筒底部连通有集液箱,所述分离筒顶部一侧设置有排放口和排污口。

9.优选的,所述第一分离部包括转筒,所述转筒外壁周向上固定连接有若干组搅拌杆,所述转筒筒身上开设有若干组通孔,若干组所述通孔与若干组所述搅拌杆均错位布置;所述转筒顶部封闭,所述转筒底部的筒壁固定连接链轮;所述链轮通过链条传动连接有第一电机,所述第一电机固定连接在壳体外部一侧。

10.优选的,所述第二分离部包括锥形筒,所述锥形筒顶部开口,所述锥形筒的筒壁上开设有若干个圆孔,所述锥形筒顶部固定连接有横杆,所述横杆与所述转筒底部固定连接;所述锥形筒底部转动连接有清洗管,所述清洗管远离所述锥形筒的一端贯穿所述壳体底部并与所述外界连通,所述清洗管上设置有第一阀门。

11.优选的,所述壳体靠近所述锥形筒的内壁上固定连接有螺旋板,所述螺旋板与所述锥形筒外壁之间存在间隙;所述壳体底部设置有斜坡,所述斜坡的最低位置正对壳体底部的出口;所述壳体顶部开设有进口,所述壳体顶部位于所述进口一侧设置有轻质活性物质进入口。

12.优选的,所述分离筒内部开设有圆柱形空腔,所述分离筒的一端设有第二电机,所述第二电机固连有转轴,所述转轴位于所述圆柱形空腔内,所述转轴的周向上设有螺旋叶片,所述圆柱形空腔远离第二电机的一端固设有压缩弹簧,所述压缩弹簧前端固连有压块,所述压块与所述空腔内壁滑动连接,所述压块与所述转轴滑动连接;所述排污口设置在所述分离筒靠近所述压块一侧的顶部;所述集液箱与所述分离筒之间通过出液孔连通。

13.优选的,所述排放口与所述回流管之间连通有第一管道。

14.优选的,所述轻质活性物质进入口与所述回流管之间连通有第二管道。

15.优选的,所述排泥管与所述壳体之间连通有第三管道,所述第三管道上固定设置有第二阀门。

16.优选的,所述回流管上连通有回流输料泵。

17.本发明公开了以下技术效果:本发明通过设置第一分离机构和第二分离机构,可以将自持气浮装置底部的重质惰性物质进行旋流分离,使其内部的液体部分、固体部分和气体部分完全分离开,然后将有用的活性物质再输送到反应装置内部;本装置对重质惰性物质进行两次分离,可以彻底将其内部含有的轻质活性物质进行分离,提高装置的实用性。

附图说明

18.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

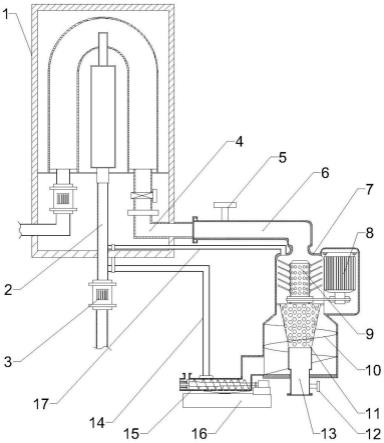

19.图1为本发明装置内部结构示意图;

20.图2为本发明第一分离机构内部结构示意图;

21.图3为本发明第二分离机构内部结构示意图;

22.图4为本发明自持气浮筛选罐结构示意图。

23.其中:1、自持气浮筛选罐;2、回流管;3、回流输料泵;4、排泥管;5、第二阀门;6、第三管道;7、壳体;8、第一电机;9、转筒;10、螺旋板;11、锥形筒;12、第一阀门;13、清洗管;14、第一管道;15、分离筒;16、集液箱;17、第二管道;18、进口;19、轻质活性物质进入口;20、搅拌杆;21、通孔;22、出口;23、斜坡;24、圆孔;25、链轮;26、链条;27、第二电机;28、转轴;29、螺旋叶片;30、出液孔;31、排放口;32、排污口;33、弹簧;34、压块;35、横杆。

具体实施方式

24.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

25.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本发明作进一步详细的说明。

26.参照图1-4,本发明提供一种hrt与srt分离的有机固废厌氧消化反应装置,包括自持气浮筛选罐,自持气浮筛选罐的排泥管4连通有第一分离机构;第一分离机构底部连通有第二分离机构,第一分离机构与第二分离机构均与自持气浮筛选罐1的回流管2连通;本发明通过设置第一分离机构和第二分离机构,可以将自持气浮装置底部的重质惰性物质进行旋流分离,使其内部的液体部分、固体部分和气体部分完全分离开,然后将有用的活性物质再输送到反应装置内部;本装置对重质惰性物质进行两次分离,可以进一步将其内部含有的轻质活性物质进行分离,提高装置的实用性。

27.第一分离机构包括壳体7、第一分离部和第二分离部,第一分离部和第二分离部位

于壳体7内部并与壳体7内部转动连接,第一分离部位于第二分离部的上方,第一分离部与第二分离部相互连通;第一分离部包括转筒9,转筒9外壁周向上固定连接有若干组搅拌杆20,转筒9筒身上开设有若干组通孔21,若干组通孔21与若干组搅拌杆20均错位布置;转筒9顶部封闭,转筒9底部的筒壁固定连接链轮25;链轮25通过链条26传动连接有第一电机8,第一电机8固定连接在壳体7外部一侧。第二分离部包括锥形筒11,锥形筒11顶部开口,锥形筒11的筒壁上开设有若干个圆孔24,锥形筒11顶部固定连接有横杆35,横杆35与转筒9底部固定连接;锥形筒11底部转动连接有清洗管13,清洗管13远离锥形筒11的一端贯穿壳体7底部并与外界连通,清洗管13上设置有第一阀门12。第一分离部的搅拌杆20可以将重质惰性物质进行打散、搅拌,使其内部的轻质活性物质可以得到进一步的分离,而且其内部的液体部分也可以与固体部分进行初步分离。第二分离部与第一分离部是同步转动的,两者均由第一电机8通过链条26传动连接;转筒9与锥形筒11之间通过横杆35连接,横杆35也可以采用十字的形状;锥形筒11内部也设置有螺旋状的板,用于提高分离效果。

28.第二分离机构包括分离筒,分离筒底部连通有集液箱16,分离筒顶部一侧设置有排放口31和排污口32。分离筒15内部开设有圆柱形空腔,分离筒15的一端设有第二电机27,第二电机27固连有转轴28,转轴28位于圆柱形空腔内,转轴28的周向上设有螺旋叶片29,圆柱形空腔远离第二电机27的一端固设有压缩弹簧33,压缩弹簧33前端固连有压块34,压块34与空腔内壁滑动连接,压块34与转轴28滑动连接;排污口32设置在分离筒15靠近压块34一侧的顶部;集液箱16与分离筒15之间通过出液孔30连通。转轴28的轴径的从靠近第二电机27一侧开始向左逐渐增大,其形状为圆锥体;带动重质的惰性物质可以实现固液分离,并且轻质的活性物质进一步排放完毕。

29.壳体7靠近锥形筒11的内壁上固定连接有螺旋板10,螺旋板10与锥形筒11外壁之间存在间隙;壳体7底部设置有斜坡23,斜坡23的最低位置正对壳体7底部的出口22;壳体7顶部开设有进口18,壳体7顶部位于进口18一侧设置有用于轻质活性物质进入口19;螺旋板10可以带动重质惰性物质缓慢下移,防止物料在壳体7底部造成堵塞。

30.分离筒15内部开设有圆柱形空腔,分离筒15的一端设有第二电机27,第二电机27固连有转轴28,转轴28位于圆柱形空腔内,转轴28的周向上设有螺旋叶片29,圆柱形空腔远离第二电机27的一端固设有压缩弹簧33,压缩弹簧33前端固连有压块34,压块34与空腔内壁滑动连接,压块34与转轴28滑动连接;排污口32设置在分离筒15靠近压块34一侧的顶部;集液箱16与分离筒15之间通过出液孔30连通。当重质惰性物质挤压压块34,压块34会后移,进而使重质惰性物质从排污口32排出。

31.排放口31与回流管2之间连通有第一管道14。轻质活性物质进入口19与回流管2之间连通有第二管道17。排泥管4与壳体7之间连通有第三管道6,第三管道6上固定设置有第二阀门5。回流管2上连通有回流输料泵3。

32.工作过程:在实际使用时,自持气浮筛选罐1的物料由排泥管4排出后,由第三管道6进入到壳体7中,先经过第一分离部,第一分离部可以将重质惰性物质打散,轻质活性物质可以从轻质活性物质进入口19进入到回流管2中,然后重质惰性物质进入到第二分离部中,实现旋流分离;然后由出口22进入到分离筒15中,进行固液分离,此时,轻质活性物质可以再次由排放口31回流到回流管2中,最终由回流管2中将轻质活性物质输送回反应装置或者主罐体中。

33.在本发明的描述中,需要理解的是,术语“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

34.以上所述的实施例仅是对本发明的优选方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1