一种消除取向硅钢表面涂层线条的装置和方法与流程

1.本技术涉及冷轧硅钢领域,具体而言,涉及一种消除取向硅钢表面涂层线条的装置和方法。

背景技术:

2.高磁感取向硅钢是制造低能耗变压器铁芯的首选材料,为防止叠片之间短路击穿导致变压器损坏,高磁感取向硅钢表面绝缘层需要镀一层硅酸镁薄膜,它是由硅钢在退火炉内生成的二氧化硅和涂覆在钢板表面的氧化镁在高温下反应生成。硅钢钢板表面氧化镁薄膜的质量,是影响硅酸镁绝缘层质量的重要因素。

3.目前生产取向硅钢钢板表面氧化镁涂覆层的生产设备装置主要由涂层机、橡胶材质的涂层辊、氧化镁涂液装置、循环系统以及干燥炉等设备组成。其中,氧化镁涂层机为夹送式双辊涂机,涂层辊身直径为280-400mm,橡胶材料的涂层辊分为上辊与下辊,上辊固定安装在涂机机架上,下辊安装在升降气缸上,通过气缸升降控制两根涂层辊的闭合。涂层辊采用表面刻槽技术制造是涂层机的核心部件,涂层辊表面安装有直径0.10-0.35mm渔线装置,涂辊氧化镁涂液通过刻槽均匀的涂覆到钢板表面,也正是刻槽技术使得涂层辊在长期使用中发生刻槽磨损,当刻槽磨损到一定程度时,钢板上下表面出现线条缺陷。近年来硅钢产线提速45.5%后,涂层辊运转速度同步提高45.5%,运行进入高速涂层阶段,导致涂层辊刻槽磨损加剧,线条产生的频次加大,涂层辊使用周期缩短14.3%,钢板表面产生线条缺陷后需要通过更换修复后的涂层辊来恢复产品生产,造成设备运转时间减少,设备综合效率降低。

4.现在生产取向硅钢钢板表面氧化镁涂覆的方法如下:涂层辊的下辊通过气缸升起抬高钢带与上辊紧密接触,通过摩擦力随着钢带被动旋转,配置好的氧化镁涂液通过涂液循环系统垂直喷射到钢板上表面,上表面涂液通过上辊挤压涂覆到钢板上表面;上表面涂液溢流到钢板下面积液盘中,下辊浸泡在积液盘涂液中,通过被动旋转带起涂液涂覆到钢板下表面,涂层辊表面安装的渔线周期性的切割、搅拌涂液,使涂液中的微小气泡破裂,在钢板表面形成合格无线条的氧化镁涂层,完成钢板上下表面的氧化镁薄膜涂覆作业。

5.现有的通过渔线切割微小气泡消除钢板表面线条的装置和方法,随着涂层辊刻槽磨损的加剧不能有效防止涂层线条缺陷产生。

技术实现要素:

6.本技术的目的在于提供一种消除取向硅钢表面涂层线条的装置和方法,其能够检测带钢表面出现的涂层线条并消除,从而延长涂层辊的使用周期,提高设备使用效率并降低作业成本。

7.本技术的实施例是这样实现的:

8.本技术实施例提供消除取向硅钢表面涂层线条的装置,其包括膜厚调节装置和膜厚检测装置,膜厚调节装置包括分别用于对取向硅钢上表面和下表面进行喷气的至少一个

上喷嘴和至少一个下喷嘴、分别与上喷嘴和下喷嘴连通的气管及机械传动装置,机械传动装置用于驱动上喷嘴和下喷嘴沿取向硅钢宽度方向移动,膜厚检测装置包括分别用于对取向硅钢上表面和下表面膜厚进行检测的膜厚测试仪。

9.在一些可选的实施方案中,气管包括输气管、气源软管、依次设于输气管上的截断阀和流量调节阀。

10.在一些可选的实施方案中,气管还包括两端分别与输气管连通的分支管,分支管上设有第一阀门,输气管与分支管两端连接的部位之间设有自力式压力调节阀、分别设于自力式压力调节阀两端的压力表和分别位于两个压力表两端的第二阀门。

11.在一些可选的实施方案中,机械传动装置包括与上喷嘴和下喷嘴一一对应的导轨、丝杆、滑块和电机,丝杆可旋转地连接于导轨且一端与电机输出轴连接,滑块通过螺纹套设于丝杆,上喷嘴和下喷嘴分别固定于对应的滑块。

12.在一些可选的实施方案中,还包括plc控制器,plc控制器用于接收膜厚测试仪检测的数据,并控制电机启动和正反转。

13.在一些可选的实施方案中,上喷嘴和下喷嘴的喷孔直径为0.2-0.4mm,上喷嘴和下喷嘴与取向硅钢表面的距离为80-120mm,上喷嘴和下喷嘴的喷射角度范围为10-40

°

。

14.在一些可选的实施方案中,气管内压力为1-10kpa。

15.本技术还提供了一种消除取向硅钢表面涂层线条的方法,其包括以下步骤:

16.使用氧化镁涂层机对取向硅钢表面涂覆氧化镁涂层后,使用膜厚测试仪对取向硅钢表面的氧化镁涂层厚度进行检测;

17.使用高压气体对取向硅钢表面的氧化镁涂层厚度超过预设厚度的部位进行喷吹处理,使取向硅钢表面的氧化镁涂层在预设厚度范围以内。

18.本技术的有益效果是:本技术提供的消除取向硅钢表面涂层线条的装置包括膜厚调节装置和膜厚检测装置,膜厚调节装置包括分别用于对取向硅钢上表面和下表面进行喷气的至少一个上喷嘴和至少一个下喷嘴、分别与上喷嘴和下喷嘴连通的气管及机械传动装置,机械传动装置用于驱动上喷嘴和下喷嘴沿取向硅钢宽度方向移动,膜厚检测装置包括分别用于对取向硅钢上表面和下表面膜厚进行检测的膜厚测试仪。本技术提供的消除取向硅钢表面涂层线条的装置及方法能够检测带钢表面出现的涂层线条并消除,从而延长涂层辊的使用周期,提高设备使用效率并降低作业成本。

附图说明

19.为了更清楚地说明本技术实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本技术的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

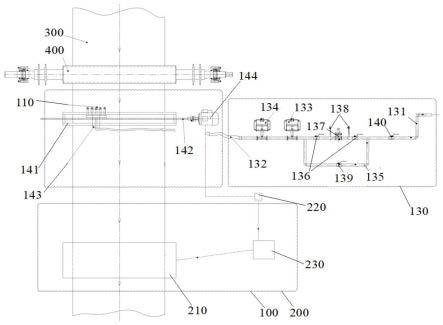

20.图1为本技术实施例提供的消除取向硅钢表面涂层线条的装置的结构示意图;

21.图2为本技术实施例提供的消除取向硅钢表面涂层线条的装置中气管的结构示意图;

22.图3为本技术实施例提供的消除取向硅钢表面涂层线条的装置中膜厚调节装置的结构示意图;

23.图4为本技术实施例提供的消除取向硅钢表面涂层线条的装置中膜厚检测装置的结构示意图;

24.图5为本技术实施例提供的消除取向硅钢表面涂层线条的装置的流程示意图。

25.图中:100、膜厚调节装置;110、上喷嘴;120、下喷嘴;130、气管;131、输气管;132、气源软管;133、截断阀;134、流量调节阀;135、分支管;136、第一阀门;137、自力式压力调节阀;138、压力表;139、第二阀门;140、总阀门;141、导轨;142、丝杆;143、滑块;144、电机;200、膜厚检测装置;210、膜厚测试仪;220、plc控制器;230、计算机;300、取向硅钢;400、涂层辊。

具体实施方式

26.为使本技术实施例的目的、技术方案和优点更加清楚,下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本技术一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本技术实施例的组件可以以各种不同的配置来布置和设计。

27.因此,以下对在附图中提供的本技术的实施例的详细描述并非旨在限制要求保护的本技术的范围,而是仅仅表示本技术的选定实施例。基于本技术中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

28.应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步定义和解释。

29.在本技术的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,或者是该申请产品使用时惯常摆放的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。此外,术语“第一”、“第二”、“第三”等仅用于区分描述,而不能理解为指示或暗示相对重要性。

30.此外,术语“水平”、“竖直”、“悬垂”等术语并不表示要求部件绝对水平或悬垂,而是可以稍微倾斜。如“水平”仅仅是指其方向相对“竖直”而言更加水平,并不是表示该结构一定要完全水平,而是可以稍微倾斜。

31.在本技术的描述中,还需要说明的是,除非另有明确的规定和限定,术语“设置”、“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本技术中的具体含义。

32.在本技术中,除非另有明确的规定和限定,第一特征在第二特征之“上”或之“下”可以包括第一和第二特征直接接触,也可以包括第一和第二特征不是直接接触而是通过它们之间的另外的特征接触。而且,第一特征在第二特征“之上”、“上方”和“上面”包括第一特征在第二特征正上方和斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”包括第一特征在第二特征正下方和斜下方,或仅仅表示

第一特征水平高度小于第二特征。

33.以下结合实施例对本技术的消除取向硅钢表面涂层线条的装置和方法特征和性能作进一步的详细描述。

34.如图1、图2、图3、图4、图5所示,本技术实施例提供消除取向硅钢表面涂层线条的装置,其包括沿取向硅钢300长度方向和远离涂层辊400方向依次布置的膜厚调节装置100和膜厚检测装置200,膜厚调节装置100包括分别用于对取向硅钢300上表面进行喷气的五个上喷嘴110和用于对取向硅钢300下表面喷气的五个下喷嘴120、分别与各个上喷嘴110连通的一根气管130和分别与各个下喷嘴120连通的一根气管130及机械传动装置,机械传动装置用于驱动上喷嘴110和下喷嘴120沿取向硅钢宽度方向移动,膜厚检测装置200包括分别用于对取向硅钢上表面和下表面膜厚进行检测的膜厚测试仪210。

35.气管130包括输气管131、气源软管132、依次设于输气管131上的截断阀133和流量调节阀134及两端分别与输气管131连通的分支管135,气源软管132用于连接输气管131和对应的上喷嘴110或下喷嘴120,分支管135上设有第一阀门136,输气管131与分支管135两端连接的部位之间设有自力式压力调节阀137、分别设于自力式压力调节阀137两端的压力表138和分别位于两个压力表138两端的第二阀门139,输气管131远离气源软管132的一端设有总阀门140。机械传动装置包括与上喷嘴110和下喷嘴120一一对应的导轨141、丝杆142、滑块143和电机144,丝杆142可旋转地连接于导轨141且一端通过联轴器与电机144输出轴连接,滑块143通过螺纹套设于丝杆142,五个上喷嘴110和五个下喷嘴120分别固定于对应的滑块143上。消除取向硅钢表面涂层线条的装置还包括plc控制器220和计算机230,计算机230用于接收膜厚测试仪210检测的数据并将控制指令传输至plc控制器220,以使plc控制器220控制电机144启动和正反转并控制截断阀133和流量调节阀134的开闭。上喷嘴110和下喷嘴120的喷孔直径为0.3mm,上喷嘴110和下喷嘴120与取向硅钢表面的距离为100mm,上喷嘴110和下喷嘴120的喷射角度范围为30

°

,气管130内压力为5kpa。

36.本技术实施例提供的消除取向硅钢表面涂层线条的装置进行消除取向硅钢表面涂层线条的方法是:

37.第一步,操作人员打开总阀门140和第一阀门136,使气源介质通过输气管131的自力式压力调节阀137,通过观察自力式压力调节阀137前后的压力表138数值确定系统管网内的气源介质压力数值与稳定情况,确定气源介质符合使用需求之后通知主操人员。

38.第二步,主操人员接到现场人员通知后,通过计算机230控制截断阀133和流量调节阀134依次进行工作,气源通过输气管131、气源软管132到达上喷嘴110和下喷嘴120位置,通过上喷嘴110和下喷嘴120形成一条线性压力作用于取向硅钢300带钢上下表面对表面涂层进行均匀喷吹。

39.第三步,主操人员同时通过计算机230控制电脑控制plc控制器220控制电机144启动进行一定速度正转或者反转。

40.第四步,控制电机144在plc控制器220控制下通过联轴器带动安装在导轨141上的丝杆142旋转,从而带动滑块143和对应的上喷嘴110和下喷嘴120在板宽范围内缓慢移动,利用上喷嘴110和下喷嘴120对取向硅钢300带钢上下表面不同部位进行喷吹控制氧化镁薄膜厚度及其均匀性。

41.第五步,主操人员启动膜厚测试仪210开始工作,通过膜厚测试仪210电连接的计

算机230监控取向硅钢300上下表面的氧化镁薄膜厚度及其均匀性,调节流量调节阀134及电机144的作业参数,控制上喷嘴110和下喷嘴120移动到氧化镁薄膜涂层厚度较厚部位对涂辊进行持续喷吹,一直到膜厚测试仪210反馈的薄膜厚度及其均匀性符合产品需求。

42.第六步,系统进入稳定作业期。

43.第七步,随着工作时间增长,涂层辊400表面刻槽开始磨损,取向硅钢300表面氧化镁薄膜厚度及其均匀性出现变动,这时就需要作业人员及时对流量调节阀134及电机144的参数进行修正,同时调整系统控制上喷嘴110和下喷嘴120对取向硅钢300表面氧化镁薄膜增厚部位进行重点喷吹进行涂层均匀。

44.第八步,随着涂层辊400使用周期达到900公里左右时,及时根据生产计划进行涂层辊400更换作业。

45.本技术实施例提供的消除取向硅钢表面涂层线条的装置和方法投入运行后,能够控制取向硅钢300表面的氧化镁涂层在460公里范围内开始出现线条,然后经过每日修正调整各项参数,维持氧化镁涂层无线条生产至900公里左右,此时开始劣化至无法调整,进入更换涂层辊400作业。相较未投用消除取向硅钢表面涂层线条的装置和方法前,涂层辊400的使用寿命延长了33.3%。

46.以上所描述的实施例是本技术一部分实施例,而不是全部的实施例。本技术的实施例的详细描述并非旨在限制要求保护的本技术的范围,而是仅仅表示本技术的选定实施例。基于本技术中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1