一种基于固体氧化物燃料电池的尾气处理系统及方法与流程

1.本发明属于尾气处理技术领域,具体涉及一种基于固体氧化物燃料电池的尾气处理系统及方法。

背景技术:

2.石油化工场所在炼油产油过程中,会产生大量挥发性有机物(volatile organic compounds,vocs),其具有光化学活性,排放到大气中会通过复杂的物化反应促进细颗粒物和臭氧的形成,因而日益受到社会关注。有效控制vocs已成为现阶段我国大气环境治理领域中的热点问题。

3.石油化工企业vocs排放量较大,排放源大致分为储罐排放、装卸过程排放、废水处理系统排放、设备泄露排放、循环冷却水系统排放、燃烧烟气排放、有组织工艺废气排放、无组织工艺废气排放等。vocs成分多为有机气体,不能直接排放到大气中,需要经过一定工艺进行处理,达到国家和地区污染源排放标准后才能排放到大气中。工业排放vocs种类繁多,物理和化学性质差异大,单一治理技术难以有效治理;排放条件复杂(例如:温度、湿度、风量、颗粒物浓度等);排放方式不固定,浓度无规律,浓度范围波动较大;排放环节多而散,无组织逸散普遍,特别是具有臭味的vocs。

4.我国石化行业的vocs传统处理技术主要包括:

5.非破坏性处理方式,主要包括吸附法、吸收法、冷凝法和膜分离法等;

6.破坏性处理方式,主要是通过直接燃烧法和催化燃烧法等;

7.以及二者结合应用的处理方式。

8.但上述处理技术存在以下问题:

9.吸附法、吸收法:活性炭的制备需要耗费大量的森林煤炭资源,活性炭及吸收剂易达饱和,均需定期更换,因此不适合处理高浓度vocs;由于只是相间转移,并没有降解有机物,所以存在二次污染的问题。

10.冷凝法:当vocs浓度较低时,可采用降低冷凝介质的浓度或者增大系统的压力来提高回收率。但是,此做法一方面会造成更高的设备投资和处理成本,另一方面,由于受相平衡的制约,当有机物蒸汽压较高时,冷凝处理后的废气中vocs含量依然高于排放标准。

11.膜分离法:设备成本较高,因此最好用于高浓度、小流量和有较高回收价值的有机溶剂的回收。

12.催化燃烧法:对工艺条件要求较高,处理有机废气前必须对废气进行前处理以避免催化剂中毒或失活,且不能处理含硫或含氮等在燃烧过程中会造成二次污染的有机废气。

13.直接燃烧法:能耗大,运行成本较高,产生氮氧化物等二次污染物。

14.现阶段,针对vocs石化尾气的处理技术选择较为单一,只能选择以上方法,处理过程耗费较大,经济型较差,且能源综合利用度较低。

15.固体氧化物燃料电池(solid oxide fuel cell,sofc)是一种在高温下直接将储

存在燃料和氧化剂中的化学能高效、清洁地转化为电能的全固态能量转化装置,能量的一次转化效率可达50%-60%,组成联合循环的发电效率可达60%-70%,热电联供的综合效率>85%。但是现阶段将sofc与石油化工企业vocs尾气处理相结合的技术少之又少,存在技术空白。

技术实现要素:

16.为解决现有技术中存在的石化vocs尾气处理低能效、处理过程能源消耗过高以及低经济性的技术问题,本发明的目的在于提供一种基于固体氧化物燃料电池的尾气处理系统及方法。

17.为实现上述目的,达到上述技术效果,本发明采用的技术方案为:

18.一种基于固体氧化物燃料电池的尾气处理系统,包括:

19.自热重整单元,用于对vocs尾气进行预处理,产生重整气体;

20.sofc发电单元,其与自热重整单元相连,所述sofc发电单元利用自热重整单元产生的气体进行发电;

21.储能系统,其与sofc发电单元相连,用于储存电能;

22.热处理单元,其与sofc发电单元相连,用于实现能量分配及利用。

23.进一步的,所述自热重整单元包括沿气体流向顺序设置并相连通的自热重整反应器和氢气钯膜分离器。

24.进一步的,所述sofc发电单元包括sofc电堆模组,所述sofc电堆模组包括若干个单电池反应单元和连接体,单电池反应单元之间通过连接体紧密相连并呈层状排列成型。

25.进一步的,所述热处理单元包括尾部燃烧器、第一换热器、第二换热器和冷凝器,所述尾部燃烧器输入端分别与sofc发电单元和自热重整单元的氢气钯膜分离器相连,所述尾部燃烧器输出端与第一换热器相连通再依次连通第二换热器和冷凝器。

26.进一步的,所述自热重整反应器的其中一个入口管路上沿气体流向顺序设置有第一旋拧阀和第一质量流量计,外部空气依次通过第一旋拧阀和第一质量流量计进入自热重整反应器内。

27.进一步的,所述自热重整反应器的其中一个入口管路上沿气体流向顺序设置有第二旋拧阀、去离子水泵和水气化室。

28.进一步的,所述自热重整反应器的其中一个入口管路上沿气体流向顺序设置有增压泵、单向阀及第二质量流量计。

29.进一步的,所述自热重整反应器100的其中一个入口管路上沿气体流向顺序设置有第四旋拧阀和第三质量流量计。

30.进一步的,所述氢气钯膜分离器通过第三旋拧阀依次连通冷却肼、废液收集皿和气相色谱仪。

31.一种基于固体氧化物燃料电池的尾气处理方法,采用如上所述的一种基于固体氧化物燃料电池的尾气处理系统进行尾气处理,包括以下步骤:

32.空气a1经第一旋拧阀进入第一质量流量计,经过第一质量流量计控制定量输出两股空气流,分别记为空气a2和空气a3,空气a3和空气a2分别进入自热重整单元的自热重整反应器和sofc发电单元的sofc电堆模组;

33.去离子水c1经第二旋拧阀后形成去离子水c2,再通过去离子水泵精确控制计量得到去离子水c3,经过水气化室进行汽化,产生水蒸气c4,进入自热重整单元的自热重整反应器100内;

34.石化vocs尾气d1经增压泵增压后得到vocs尾气d2,流经单向阀,经过第二质量流量计控制定量输出vocs尾气d3,进入第二换热器后形成vocs尾气d4,进入自热重整单元的自热重整反应器内;

35.自热重整反应器内,空气a3、水蒸气c4、vocs尾气d4混合,在700-800℃高温反应条件下,经过催化反应界面裂解,生成富氢重整气体s1,再进入氢气钯膜分离器内,富氢重整气体s1经氢气钯膜分离器提纯后形成富氢尾气流股s2和气体流股sw2,分别进入sofc发电单元和尾部燃烧器,分别进行电化学反应和催化燃烧反应,并分别产生电能和大量热能;

36.sofc电堆模组内,空气a2与富氢尾气流股s2进行电化学反应,产生电能和热能;

37.从尾部燃烧器排出尾气流股sw3,进入第一换热器内,对水蒸气c4进行重整前预热,形成换热后的热流体尾气流股sw4,再进入第二换热器内,热流体尾气流股sw4与vocs尾气d3换热,对vocs尾气进行预热处理,实现能量的梯级高效利用,最终排出尾气流股sw5,经过冷凝器冷却后,排出处理完成的达标尾气sw6;

38.经过氢气钯膜分离器提纯后形成的富氢尾气流股s2可进行分流以形成分流sa1,经过第三旋拧阀后形成分流sa2,经过冷却肼冷却得到干性氢气流股sa3,经过废液收集皿处理后流出进入气相色谱仪内进行分析的气体流股sa4,最终实现气相分析;

39.氮氢混合气b1流经第四旋拧阀和第三质量流量计,控制定量输出氮氢混合气b2,进入自热重整反应器内。

40.进一步的,所述尾部燃烧器中进行静默催化燃烧,反应气体来源为sofc电堆模组反应产生的阳极尾气流股sw1、氢气钯膜分离器分离出的气体流股sw2,并结合阴极侧尾气流股aw4进行催化燃烧反应,反应温度范围为600-750℃。

41.与现有技术相比,本发明的有益效果为:

42.本发明提供了一种基于固体氧化物燃料电池的尾气处理系统及方法,该方法将vocs尾气自热重整制氢与sofc电堆模组发电相结合,通过sofc电堆模组发电并生成h2o和co2,提高了能源的多级利用,可实现洁净排放。本发明中,将vocs尾气作为固体氧化物燃料电池的燃料气,可在尾气处理的同时,对vocs尾气的能量进行高效利用,产生额外电能输出,既解决了vocs的污染问题,又获得了清洁能源,促进石化废气vocs的处理工艺向更加清洁、环保、低耗能的工艺方法转型,通过不使用明火燃烧的方式处理,不会产生氮氧化物及其他有害物质,同时尾气用来发电还增加了经济效益,整个尾气处理过程安全、节能、高效、无二次污染产生、经济成本低。

附图说明

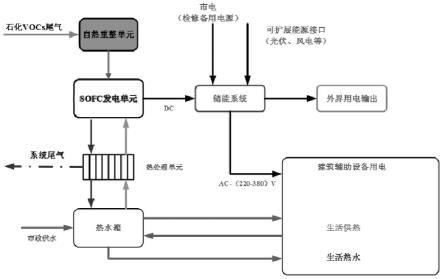

43.图1为本发明的结构框图;

44.图2为本发明的流程图。

具体实施方式

45.下面对本发明进行详细阐述,以使本发明的优点和特征能更易于被本领域技术人

员理解,从而对本发明的保护范围做出更为清楚明确的界定。

46.以下给出一个或多个方面的简要概述以提供对这些方面的基本理解。此概述不是所有构想到的方面的详尽综览,并且既非旨在指认出所有方面的关键性或决定性要素亦非试图界定任何或所有方面的范围。其唯一的目的是要以简化形式给出一个或多个方面的一些概念以为稍后给出的更加详细的描述之序。

47.如图1-2所示,一种基于固体氧化物燃料电池的尾气处理系统,包括:

48.自热重整单元,其为石化vocs尾气处理的核心部件,以自热重整催化剂反应床层为反应场所,负责发生自热重整反应的催化氧化反应以及水蒸气重整反应,对石化vocs尾气进行预处理后,将vocs多碳化合物转变为h2、co2、co以及甲烷等富氢重整气体并进行相应分离;

49.sofc发电单元,其与自热重整单元相连,为石化vocs尾气处理的关键部件,sofc发电单元用于对自热重整单元产生的富氢气体进行利用,通过电化学反应进行发电,并对外输出供电至储能系统;

50.储能系统,其与sofc发电单元相连,负责储存vocs尾气发电得到的电能,并可选择性具备对外输出电力的功能,选择性实现用户侧供电;

51.热处理单元,其与sofc发电单元相连,热处理单元通过一系列催化燃烧过程及换热部件,对系统热量进行分配及多级梯级利用,并将产生的余热进行用户侧供给。具体的,热处理单元负责对来自自热重整单元和sofc发电单元的尾气进行梯级高效利用,对高温尾气进行换热,使进气得到预热;通过热处理单元的尾部燃烧器11进行尾气催化燃烧,为整个利用过程的吸热环节提供热量供应,最后经过冷却水换热,产生高温热水作为生活供热,最后尾气达标排出。

52.作为具体的一种实施方式,自热重整单元包括自热重整反应器100和氢气钯膜分离器10,自热重整反应器100内,石化vocs尾气、空气以及水蒸气发生反应,反应温度为700-800℃,产生h2、co2、co以及甲烷等富氢重整气体s1,富氢重整气体s1进入氢气钯膜分离器10实现分离。

53.sofc发电单元包括sofc电堆模组200,其包括单电池反应单元和连接体,单电池反应单元通过连接体紧密相连并呈层状排列成型,形成电堆模组,可根据vocs尾气流量范围进行对应,使用阳极支撑固体氧化物燃料电池电堆,可充分利用富氢混合气体中的h2、co等进行发电。

54.热处理单元包括尾部燃烧器11、第一换热器12、第二换热器9、冷凝器13,所述尾部燃烧器11输入端分别与sofc发电单元和自热重整单元的氢气钯膜分离器10相连,所述尾部燃烧器11输出端与第一换热器12相连通再依次连通第二换热器9和冷凝器13。其中,尾部燃烧器11采用耐高温合金钢制成,负责将sofc电堆模组200未反应完全的尾气进行催化燃烧,产生热能,供给系统实现整体热量平衡;第一换热器12负责将尾部燃烧器11产生的高温尾气进行换热,预热需要进入自热重整反应器100的水蒸气c4;第二换热器9负责预热进入自热重整反应器100内的vocs尾气d3,第一换热器12、第二换热器9的型号规格分别根据处理气量定型;冷凝器13用于将经过换热后的尾气中的水蒸气进行冷凝,得到冷凝水,将燃烧产生的co2排出。

55.尾部燃烧器11中进行静默催化燃烧,反应气体来源为sofc电堆模组200反应产生

的阳极尾气流股sw1、氢气钯膜分离器10分离出的气体流股sw2,并结合阴极侧尾气流股aw4进行催化燃烧反应,反应温度范围为600-750℃。

56.图2中,a1为经第一旋拧阀1控制输入的空气,a2、a3分别为第一质量流量计2控制的定量输入空气;b1为经第四旋拧阀18控制升温使用的惰性还原态保护用氮氢混合气,b2为第三质量流量计19控制的定量输入氮氢混合气,可与空气a3汇合通入自热重整反应器100内;c1为输入端去离子水,c2为经第二旋拧阀3控制输入的去离子水流股,c3为经去离子水泵4精确控制计量输入的去离子水流股,c4为经过水气化室5换热汽化后产生的输入自热重整反应器100内的水蒸气流股;d1为自石化vocs尾气管路输入的石化vocs尾气,d2为经增压泵6增压后的vocs尾气,d3为经单向阀7及第二质量流量计8控制器精确控制流量后的vocs尾气,d4为经第二换热器9预热后进入自热重整反应器100内的vocs尾气;s1为从自热重整反应器100内输出的富氢重整气体;s2为经氢气钯膜分离器10分离后的富氢尾气流股,sa1为分流用于气体分析的输出气体流股,sa2为经过第三旋拧阀14控制的气体流股,sa3为经过冷却肼15冷却后的干性氢气流股,sa4为进入气相色谱仪17内进行分析的气体流股;sw2为经氢气钯膜分离器10后进入尾部燃烧器11进行补燃的气体流股,sw1为经sofc电堆模组200反应后进入尾部燃烧器11的阳极尾气流股;aw4为sofc电堆模组200反应后排出的阴极侧尾气流股,可进入尾部燃烧器11内;sw3为经过尾部燃烧器11燃烧后产生的高温尾气流股,sw4为经过第一换热器12降温后的尾气流股,sw5为经过第二换热器9降温后的尾气流股,sw6为经过冷凝器13冷却后的尾气流股。

57.一种基于固体氧化物燃料电池的尾气处理方法,包括以下步骤:

58.空气a1经第一旋拧阀1进入第一质量流量计2,经过第一质量流量计2控制定量输出两股空气流,分别记为空气a2和空气a3,空气a3和空气a2分别进入自热重整单元的自热重整反应器100和sofc发电单元的sofc电堆模组200;

59.去离子水c1经第二旋拧阀3后形成去离子水c2,再通过去离子水泵4精确控制计量得到去离子水c3,经过水气化室5进行汽化,产生水蒸气c4,经第一换热器12预热后进入自热重整单元的自热重整反应器100内;

60.石化vocs尾气d1经增压泵6增压后得到vocs尾气d2,流经单向阀7,经过第二质量流量计8控制定量输出vocs尾气d3,进入第二换热器9后形成vocs尾气d4,进入自热重整单元的自热重整反应器100内;

61.自热重整反应器100内,空气a3、水蒸气c4、vocs尾气d4混合,在700-800℃高温反应条件下,经过催化反应界面裂解,生成包含大量氢气、一氧化碳、二氧化碳等在内的富氢重整气体s1,进入氢气钯膜分离器10内,富氢重整气体s1经氢气钯膜分离器10提纯后形成富氢尾气流股s2和气体流股sw2,分别进入sofc发电单元和尾部燃烧器11,分别进行电化学反应和催化燃烧反应,并分别产生电能和大量热能,从尾部燃烧器11排出尾气流股sw3进入第一换热器12内,对需要进入自热重整反应器100内的水蒸气c4进行重整前预热,形成换热后的热流体尾气流股sw4,进入第二换热器9内,热流体尾气流股sw4与vocs尾气d3换热,对vocs尾气进行预热处理,实现能量的梯级高效利用,最终排出尾气流股sw5,经过冷凝器13冷却后,排出处理完成的达标尾气sw6;

62.sofc电堆模组200内,空气a2与富氢尾气流股s2进行电化学反应,产生电能和热能;

63.为进行气体分析,经过氢气钯膜分离器10提纯后形成的流股s2可进行分流以形成分流sa1,经过第三旋拧阀14后形成分流sa2,经过冷却肼15冷却得到干性氢气流股sa3,经过废液收集皿16后流出进入气相色谱仪17内进行分析的气体流股sa4,最终实现气相分析;

64.氮氢混合气b1流经第四旋拧阀18、第三质量流量计19,控制定量输出氮氢混合气b2,进入自热重整反应器100内,亦参加反应。

65.需要说明的是,去离子水c3和vocs尾气d3分别需要换热进行预热处理后进入自热重整反应器100内。

66.尾部燃烧器11中进行静默催化燃烧,反应气体来源为sofc电堆模组200反应产生的阳极尾气流股sw1、氢气钯膜分离器10分离出的气体流股sw2,并结合阴极侧尾气流股aw4进行催化燃烧反应,反应温度范围为600-750℃。

67.本发明的关键点是将vocs自热重整制氢、sofc发电、尾气静默催化燃烧利用等不同工艺过程整合成一体,从而使vocs尾气得到了高效利用,并实现了无氮氧化物的清洁排放,整体处理工艺安全、节能、高效、无二次污染产生,经济成本低,解决了现有技术中石化vocs尾气处理低能效及处理过程能源消耗过高以及低经济性的问题,解决了现有技术中对石化vocs尾气只能进行简单吸附和燃烧再排放处理,无法将具备可利用热值较高的vocs尾气进行高效利用及达标排放的问题。

68.本发明未具体描述的部分或结构采用现有技术或现有产品即可,在此不做赘述。

69.以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1