一种天然气浅度脱碳装置及方法与流程

本发明属于天然气加工处理,具体涉及一种天然气浅度脱碳装置,还涉及天然气浅度脱碳方法。

背景技术:

1、庆阳气田天然气开发区域分散,距长庆气田内部已建天然气集输系统较远,因此天然气首先满足当地的用气需求,通过井场或者集气站场直接为用气点供气,富余的天然气利用已建的输气管道输送至长输管道。庆阳气田天然气组分中co2平均含量3.83%(mol),不含硫化氢。co2>3%(mol),不能满足《天然气》(gb17820-2018)一类气中co2≤3%的气质指标要求。

2、气体中co2的脱除方法主要分为湿法和干法。湿法是通过可再生溶剂吸收脱除co2,又可分为化学吸收法、物理吸收法和物理化学混合吸收法;干法主要有吸附分离法和膜分离法。采用可再生溶剂吸收是脱除气体混合物中co2最常用的方法。这种方法是将含co2的天然气与溶剂通过逆流接触而在吸收塔中将其脱除。吸收了co2的溶剂再通过再生将其去除,再重新使用,从而完成整个循环过程。所有的溶剂吸收脱除co2工艺都采用了基本类似的工艺流程和设备。因此,该工艺的发展过程实质上是各种溶剂及与之复配的溶剂和添加剂的选择、改进的过程。主要有醇胺法、活化mdea法、nhd(聚乙二醇二甲醚)法。醇胺法脱碳是目前应用最广泛的天然气脱碳技术。干法脱co2主要有吸附分离法和膜分离法。吸附分离法工艺中,吸附剂的性能对吸附法的总体工艺有很大影响,不同的分离组份要选择不同的吸附剂,通常需要多塔流程来实现整个工艺过程的连续性。吸附剂选择性相对较差,天然气损失较大。膜分离法适合高含碳天然气的粗脱,由于一级膜分离后渗透气中烃类组分含量很高,约为原料气的10~15%,进一步处理需要增压进行二级膜分离或采用其它方法处理,这使膜分离技术的应用受到了很大的局限。采用二级膜分离后烃损失一般在3%左右,烃损失较大。从经济上讲,由于膜材料的短缺和技术含量较高,因此投资较高,净化投资大。

技术实现思路

1、本发明的目的是提供一种天然气浅度脱碳装置,脱除天然气中的少量co2,满足进入长输管道的气质指标要求。

2、本发明的另一目的是提供天然气浅度脱碳方法,满足中、低含碳天然气的脱碳需求。

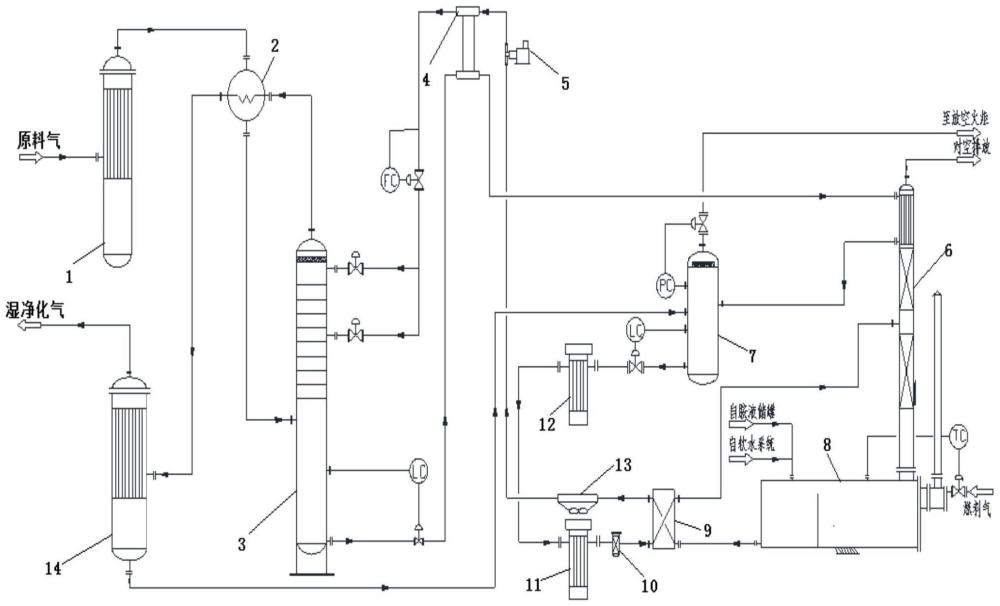

3、本发明所采用的技术方案是,一种天然气浅度脱碳装置,包括原料气过滤分离器、原料气-净化气换热器、脱硫塔、mdea能量回收泵、mdea循环泵、再生塔、富液闪蒸罐、重沸器、贫富液换热器、t型过滤器、活性炭过滤器、滤布过滤器、贫液空冷器、净化气分离器;

4、原料气过滤器的出口连接原料气-净化气换热器的进口,原料气-净化气换热器的出口分别连接净化气分离器和脱硫塔的下部,脱硫塔的顶部出口连接原料气-净化气换热器的进口,脱硫塔底部出口连接mdea能量回收泵,mdea能量回收泵出口连接再生塔顶部的列管换热器,再生塔顶部的列管换热器出口连接富液闪蒸罐,贫富液换热器顶部连接贫液空冷器,贫液空冷器连接mdea循环泵,mdea循环泵连接mdea能量回收泵,mdea能量回收泵分别连接脱硫塔的中部和上部;再生塔底部连接重沸器顶部,重沸器出口连接贫富液换热器底部。

5、本发明的特点还在于,

6、富液闪蒸罐下部连接滤布过滤器,滤布过滤器出口连接活性炭过滤器进口,活性炭过滤器出口连接t型过滤器进口,t型过滤器出口连接贫富液换热器底部。

7、富液闪蒸罐与滤布过滤器之间设置有液位控制阀。

8、贫富液换热器顶部还与再生塔的中上部连接;净化气分离器出口连接富液闪蒸罐中部。

9、脱硫塔底部出口与mdea能量回收泵之间设置有液位控制阀。

10、本发明所采用的另一技术方案是,一种天然气浅度脱碳方法,具体按照以下步骤实施:

11、步骤1,将原料气经过原料气过滤分离器分离掉气体中携带的液滴、固体杂质,进入原料气-净化气换热器中进行换热,换热后的原料气进入脱硫塔的下部,原料气自下而上与贫富液换热器排出的mdea贫液逆流接触,气体中部分co2被胺液吸收脱除;

12、步骤2,从脱硫塔底部出来的mdea富液温度升至45~50℃,经液位控制阀调节后,压力为0.2mpa的富液进入再生塔顶部的列管换热器,用来冷却再生塔塔顶气然后进入富液闪蒸罐,闪蒸分离出溶解在富液中的烃气体;富液由富液闪蒸罐下部流出,依次进入滤布过滤器、活性炭过滤器及t型过滤器中;

13、步骤3,经过滤后的富胺液进入贫富液换热器中,与由重沸器的贫胺液缓冲段流出的热贫胺液换热升温后进入再生塔的中上部,富胺液进再生塔后与塔内自下而上的蒸汽逆流接触进行再生,解吸出溶液中的h2s和co2气体;mdea热贫液自再生塔的底部引出,经贫富液换热器与mdea富液换热,再经贫液空冷器冷至45℃以下,然后由mdea循环泵将贫液送入脱硫塔中,完成整个溶液系统的循环。

14、优选的,原料气的进气温度为10~15℃,经原料气-净化气换热器换热后,原料气的温度升至25~30℃。

15、本发明的有益效果是:

16、1、温度提高有利于脱除co2,因此在原料气进口设置原料气-净化气换热器,用湿净化气的高温加热低温原料气,从而提高原料气进脱硫塔的温度,同时减低湿净化气的温度,从而降低湿净化气的胺液损失和下游脱水装置的负荷;

17、2、利用mdea溶液与co2反应产物稳定性较差、再生温度低和再生负荷低的特点,相对于常规胺发常规脱硫工艺,确定选用低再生温度,大循环量的浅度脱碳工艺,同时改进胺液再生系统,将重沸器与再生塔两台设备组合使用,同时再生热源采用火管加热,无需设置专门的蒸汽或导热油加热系统,便于装置功能集成;

18、3、由于采用大循环量脱碳工艺,因此装置电耗较高,为解决电耗高的问题,胺液循环泵采用透平能量回收泵,将富胺液高压压力能用来提高贫液的压力,从而回收压力能节约电能。

技术特征:

1.一种天然气浅度脱碳装置,其特征在于,包括原料气过滤分离器(1)、原料气-净化气换热器(2)、脱硫塔(3)、mdea能量回收泵(4)、mdea循环泵(5)、再生塔(6)、富液闪蒸罐(7)、重沸器(8)、贫富液换热器(9)、t型过滤器(10)、活性炭过滤器(11)、滤布过滤器(12)、贫液空冷器(13)、净化气分离器(14);

2.根据权利要求1所述的一种天然气浅度脱碳装置,其特征在于,所述富液闪蒸罐(7)下部连接滤布过滤器(12),所述滤布过滤器(12)出口连接活性炭过滤器(11)进口,所述活性炭过滤器(11)出口连接t型过滤器(10)进口,所述t型过滤器(10)出口连接贫富液换热器(9)底部。

3.根据权利要求2所述的一种天然气浅度脱碳装置,其特征在于,所述富液闪蒸罐(7)与滤布过滤器(12)之间设置有液位控制阀。

4.根据权利要求1所述的一种天然气浅度脱碳装置,其特征在于,所述贫富液换热器(9)顶部还与再生塔(6)的中上部连接;所述净化气分离器(14)出口连接富液闪蒸罐(7)中部。

5.根据权利要求1所述的一种天然气浅度脱碳装置,其特征在于,所述脱硫塔(3)底部出口与mdea能量回收泵(4)之间设置有液位控制阀。

6.一种天然气浅度脱碳方法,其特征在于,具体按照以下步骤实施:

7.根据权利要求6所述的一种天然气浅度脱碳方法,其特征在于,所述步骤1中,原料气的进气温度为10~15℃,经原料气-净化气换热器(2)换热后,原料气的温度升至25~30℃。

技术总结

本发明公开了一种天然气浅度脱碳装置及方法,包括原料气过滤分离器、原料气‑净化气换热器、脱硫塔、MDEA能量回收泵、MDEA循环泵、再生塔、富液闪蒸罐、重沸器、贫富液换热器、T型过滤器、活性炭过滤器、滤布过滤器、贫液空冷器、净化气分离器;利用MDEA溶液与CO<subgt;2</subgt;反应产物稳定性较差、再生温度低和再生负荷低的特点,相对于常规胺发常规脱硫工艺,确定选用低再生温度,大循环量的浅度脱碳工艺,同时改进胺液再生系统,将重沸器与再生塔两台设备组合使用,脱除天然气中的少量CO<subgt;2</subgt;,满足进入长输管道的气质指标要求。

技术研发人员:张文超,何蕾,刘子兵,吴柯,韩万龙,陈锦秀,赵玉君

受保护的技术使用者:长庆工程设计有限公司

技术研发日:

技术公布日:2024/3/11

- 还没有人留言评论。精彩留言会获得点赞!