一种镧铁镍复合金属氧化物及其制备方法和应用与流程

1.本发明属于催化技术领域,具体涉及一种镧铁镍复合金属氧化物及其制备方法和应用。

背景技术:

2.甲苯作为一种裂解单元物质与中间稳定产物,广泛存在于热解和气化等过程中产生的油气产物之中,冷凝后易与其它焦油组分一起堵塞管路,并阻碍其它污染物的去除,对系统的整体稳定性造成影响。

3.催化重整技术是一种新兴的油气热处理技术,可以在特定催化剂的作用下实现有机物中元素的定向组合和物质的转化,减少油气中有害物质的含量,提高体系整体物料有效利用率。复合金属氧化物催化剂是一种新型的催化重整催化剂,已被证实在有机物降解、甲烷与二氧化碳重整、vocs高效去除以及焦油催化重整等方面具备良好的催化性能,并能依靠自身良好的晶格氧迁移转化能力,实现对材料表面积碳的有效去除,提高材料稳定性,是非常有前景的甲苯净化材料。

4.当前,钙钛矿复合金属氧化物催化剂使用较多的制备方法为柠檬酸盐溶胶凝胶法,该方法能够获得元素分布均匀且比表面积更大的材料,同时其反应温度低且易实现,但是已公开的柠檬酸盐溶胶凝胶法存在以下几方面的不足:

5.(1)所使用的金属硝酸盐及其水合物中金属元素含量低,原料投入量大,但是所能制备得到的产品较少,原料有效利用率低下,难以满足大规模工业化生产的需要,增加了系统整体碳排放;

6.(2)溶胶凝胶法制备过程中所投加的金属盐的硝酸根、乙酸根和碳酸根离子等,会在制备过程中分解产生大量的无组织排放尾气,以氮氧化物和二氧化碳等形式逸散,对环境造成不必要的危害。

7.(3)溶胶凝胶法所投加的大量柠檬酸等有机物最终也以气体副产物的形式逸散,降低了原料有效利用率,也增加了系统整体碳排放。

8.因此,在当前减碳低碳的发展趋势下,如何实现低碳绿色制备复合金属氧化物催化剂,仍是当前研究人员需要解决的问题。

技术实现要素:

9.本发明的目的在于提供一种镧铁镍复合金属氧化物及其制备方法和应用,本发明提供的制备方法碳排放低,降低了碳氧化物和氮氧化物等气体产物的无组织排放。

10.为了实现上述目的,本发明提供如下技术方案:

11.本发明提供了一种镧铁镍复合金属氧化物的制备方法,包括以下步骤:

12.(1)将含镧化合物、含镍化合物和含铁化合物混合球磨,得到混合粉末;

13.(2)将所述混合粉末煅烧,得到镧铁镍复合金属氧化物。

14.优选的,所述含镧化合物为镧氧化物,所述含镍化合物包括镍盐和镍氧化物中的

一种或几种,所述含铁化合物为铁氧化物。

15.优选的,所述含镧化合物中的镧元素、含镍化合物中的镍元素和含铁化合物中的铁元素的摩尔比为1:x:1-x,所述x的取值范围为0.285~0.545。

16.优选的,所述球磨的球料比为8~15:1。

17.优选的,所述球磨的转速为400~500r/min,时间为8~10h。

18.优选的,所述煅烧的温度为700~1100℃,保温时间为4~6h。

19.优选的,所述球磨以立式行星方式运行,每运行20~40min停留10min,之后下一次运行转变方向旋转20~40min停留10min。

20.优选的,所述球磨用磨球的直径为8~10mm。

21.本发明还提供了上述方案所述制备方法得到的镧铁镍复合金属氧化物。

22.本发明还提供了上述方案所述镧铁镍复合金属氧化物在甲苯油气催化重整中的应用。

23.本发明提供了一种镧铁镍复合金属氧化物的制备方法。本发明通过简单高效且反应过程稳定的机械球磨方法,在无添加剂的条件下,得到的镧铁镍复合金属氧化物为高纯度的纳米微粒;本发明提供的制备方法不需要利用金属硝酸盐、乙酸盐前驱体和柠檬酸等有机添加剂,减少了反应副产物的产生,降低了碳氧化物和氮氧化物等气体产物的无组织排放,这不仅有利于后期催化剂生产线搭建过程中的环保达标,也可以减少尾气处理设施的投资与占地;相较传统溶胶凝胶法,在同样的催化剂产出量的情况下,本发明的制备方法提高了原料的有效利用率和投入产出比,减少了原料的消耗量与投加量,从而为催化剂制备设备的小型化提供了前提条件,同时避免了生产环节原材料的大量囤积,可以有效减少占地投资;本发明的制备方法安全稳定,步骤简单,通过球磨和煅烧两个环节即可得到产物,无需搅拌、水洗以及过滤等环节,生产效率高,有利于材料后续放大及规模化生产的稳定可控。

24.进一步的,本发明通过控制球磨转速、磨球粒径和球磨程序,可以进一步提高材料的合成效率。

25.进一步的,本发明提供的制备方法煅烧温度较高,煅烧在900~1000℃进行,得到的复合金属氧化物可以在更高的温度下(700~1100℃)仍保持良好的材料稳定性。

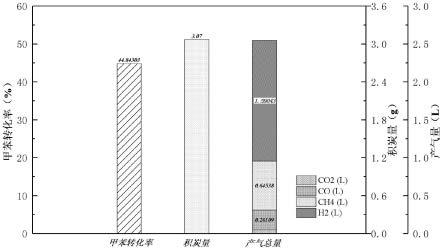

26.本发明还提供了上述方案所述制备方法得到的镧铁镍复合金属氧化物。本发明提供的镧铁镍复合金属氧化物元素分布均匀,纯度高(如图1和图2 所示);本发明提供的镧铁镍复合金属氧化物通过活性金属元素与氧元素的协同作用,适用于更高的温度范围和更广的甲苯浓度范围,可以在700℃下实现对热解油气中甲苯(0~400g/nm3)的催化重整,在高浓度甲苯条件下甲苯转化率可达44.84%,转化生成的尾气组分稳定(如图3和图4所示);本发明提供的镧铁镍复合金属氧化物的产物组分更稳定,可以匹配热解油直接催化重整、气化油气净化和vocs尾气净化等更多不同的处理工艺,具有更广阔的应用场景。

27.本发明还提供了上述方案所述镧铁镍复合金属氧化物在甲苯油气催化重整中的应用。本发明提供的镧铁镍复合金属氧化物通过元素优选与催化重整参数优化,实现了热解油气中甲苯的净化,16h连续催化重整含甲苯油气后产生的积碳仅3.07g(如图3所示),可见本发明提供的镧铁镍复合金属氧化物具备良好的抗积碳性能,能够适应长期的连续催化重整过程。

附图说明

28.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

29.图1为本发明实施例4制备的镧铁镍复合金属氧化物的xrd图谱;

30.图2为本发明实施例4制备的镧铁镍复合金属氧化物的sem图谱及元素分析结果;

31.图3为本发明实施例4制备的镧铁镍复合金属氧化物16h连续催化重整甲苯油气的产物分布图谱;

32.图4为本发明实施例4制备的镧铁镍复合金属氧化物16h连续催化重整甲苯油气的气体产物组分。

具体实施方式

33.本发明提供了一种镧铁镍复合金属氧化物的制备方法,包括以下步骤:

34.(1)将含镧化合物、含镍化合物和含铁化合物混合球磨,得到混合粉末;

35.(2)将所述混合粉末煅烧,得到镧铁镍复合金属氧化物。

36.本发明将含镧化合物、含镍化合物和含铁化合物混合球磨,得到混合粉末。在本发明中,所述含镧化合物优选为镧氧化物;所述镧氧化物优选为氧化镧;所述含镍化合物优选包括镍盐和镍氧化物中的一种或几种;所述镍氧化物优选为氧化镍;所述镍盐优选为四水合乙酸镍;所述含铁化合物优选为铁氧化物;所述铁氧化物优选为三氧化二铁;所述含镧化合物中的镧元素、含镍化合物中的镍元素和含铁化合物中的铁元素的摩尔比优选为1:x:1-x,所述x的取值范围优选为0.285~0.545,更优选为0.360~0.520,进一步优选为 0.500;所述混合优选为搅拌,本发明对所述搅拌没有特殊要求,采用本领域的常规操作将所述含镧化合物、含镍化合物和含铁化合物混合均匀即可。

37.本发明优选将含镧化合物、含镍化合物和含铁化合物混合后加入球磨罐中,然后将球磨罐固定在球磨机上进行球磨;所述球磨罐的材质优选为玛瑙或氧化锆;所述球磨优选以立式行星方式运行,每运行20~40min停留10 min,之后下一次运行转变方向旋转20~40min停留10min,更优选为每运行30min停留10min,之后转变方向旋转;所述球磨的球料比优选为8~15:1,更优选为10:1;所述球磨用磨球的直径优选为8mm;所述球磨用磨球的材质优选为玛瑙或氧化锆;所述球磨的转速优选为400~500r/min,更优选为 430~470r/min,时间优选为8~10h,更优选为9~10h。本发明将球料比限定在上述范围,有利于粉料充分混合与接触反应,使得制备得到的镧铁镍复合金属氧化物材料具备高纯度特性;将球磨转速限定在上述范围,可以有效促进钙钛矿晶体的合成。

38.得到混合粉末后,本发明将所述混合粉末煅烧,得到镧铁镍复合金属氧化物。在本发明中,所述煅烧的温度优选为700~1100℃,更优选为 900~1000℃,进一步优选为920~980℃,保温时间优选为4~6h,更优选为 4~5h。在本发明中,所述煅烧优选包括:将混合粉末加入马弗炉后升温至煅烧的温度进行煅烧,所述煅烧结束后冷却,得到镧铁镍复合金属氧化物;升温至所述煅烧的温度的升温速率优选为1~5℃/min,更优选为2~4℃/min;所述冷却的最终温度优选为室温。

39.本发明还提供了上述方案所述制备方法得到的镧铁镍复合金属氧化物,包括镧元素56.85~57.04wt%、铁元素10.40~16.40wt%和镍元素6.86~13.10 wt%。在本发明中,所述镧铁镍复合金属氧化物包括镧元素56.85~57.04wt%,优选为56.88~56.90wt%;所述镧铁镍复合金属氧化物包括铁元素10.40~16.40 wt%,优选为10.40~10.41wt%;所述镧铁镍复合金属氧化物包括镍元素 6.86~13.10wt%,优选为13.09~13.10wt%。在本发明中,所述镧铁镍复合金属氧化物优选为lafe

0.5

ni

0.5

o3。

40.本发明还提供了上述方案所述镧铁镍复合金属氧化物在催化甲苯油气重整中的应用。

41.在本发明中,所述应用优选包括:将镧铁镍复合金属氧化物加入立式石英管中,然后通入载气和甲苯油气进行催化重整反应。在本发明中,所述载气优选为氮气;所述载气的流速优选为9~18l/h,更优选为9l/h;所述甲苯油气的流速优选为8~30l/h,更优选为9~14l/h;所述甲苯油气中甲苯的浓度优选为0~400g/nm3,更优选为15~400g/nm3;所述甲苯油气通过带管路辅热的注射泵连续进料;所述催化重整反应的温度优选为700~1100℃,更优选为700~900℃,进一步优选为800~900℃;所述催化重整反应的温度优选通过立式管式炉进行控制,优选将立式石英管中催化剂层的温度恒定在催化重整的温度。

42.在本发明中,所述催化重整反应结束后优选进行后处理;所述后处理优选包括:通过吸收液吸收未反应的甲苯;所述吸收液优选为甲醇。

43.为了进一步说明本发明,下面结合附图和实施例对本发明的方案进行详细地描述,但不能将它们理解为对本发明保护范围的限定。

44.实施例1

45.一种镧铁镍复合金属氧化物的低排放制备,制备50mmollafe

0.5

ni

0.5

o3催化材料的步骤如下:

46.(1)取玛瑙球磨罐,向其中依次加入8.1460g的la2o3、1.9961g的fe2o3和1.8672g的nio,用药匙搅拌均匀后,按照添加物料与磨球的球料比为 10:1,向球磨罐中加入氧化锆磨球120.1

±

1g;

47.(2)将球磨罐置于立式行星式球磨机中,固定后开始运行,每运行30 min停留10min后转变方向旋转,球磨罐的转速为400r/min,球磨时间为8 h;

48.(3)取出球磨罐中产品,置于马弗炉中,以5℃/min升温速率升温至 900℃,恒温煅烧4h后,冷却至常温,得到高纯度lafe

0.5

ni

0.5

o3催化材料。

49.实施例2

50.一种镧铁镍复合金属氧化物的低排放制备,制备40mmollafe

0.5

ni

0.5

o3催化材料的步骤如下:

51.(1)取玛瑙球磨罐,向其中依次加入6.5168g的la2o3、1.5969g的fe2o3和1.4938g的nio,用药匙搅拌均匀后,按照添加物料与磨球的球料比为 10:1,向球磨罐中加入氧化锆磨球96

±

1g;

52.(2)将球磨罐置于立式行星式球磨机中,固定后开始运行,每运行30 min停留10min后转变方向旋转,球磨罐的转速为400r/min,球磨时间为8 h;

53.(3)取出球磨罐中产品,置于马弗炉中,以5℃/min升温速率升温至 900℃,恒温煅烧4h后,冷却至常温,得到高纯度lafe

0.5

ni

0.5

o3催化材料。

54.实施例3

55.一种镧铁镍复合金属氧化物的低排放制备,制备80mmollafe

0.5

ni

0.5

o3催化材料的步骤如下:

56.(1)取玛瑙球磨罐,向其中依次加入13.0336g的la2o3、3.1938g的 fe2o3和2.9876g的nio,用药匙搅拌均匀后,按照添加物料与磨球的球料比为10:1,向球磨罐中加入氧化锆磨球192.15

±

1g;

57.(2)将球磨罐置于立式行星式球磨机中,固定后开始运行,每运行40 min停留10min后转变方向旋转,球磨罐的转速为400r/min,球磨时间为9 h;

58.(3)取出球磨罐中产品,置于马弗炉中,以5℃/min升温速率升温至 1000℃,恒温煅烧4h后,冷却至常温,得到高纯度lafe

0.5

ni

0.5

o3催化材料。

59.实施例4

60.一种镧铁镍复合金属氧化物的低排放制备,制备120mmollafe

0.5

ni

0.5

o3催化材料的步骤如下:

61.(1)取玛瑙球磨罐,向其中依次加入19.5504g的la2o3、4.7907g的 fe2o3和4.4814g的nio,用药匙搅拌均匀后,按照添加物料与磨球的球料比为10:1,向球磨罐中加入氧化锆磨球288.225

±

1g;

62.(2)将球磨罐置于立式行星式球磨机中,固定后开始运行,每运行30 min停留10min后转变方向旋转,球磨罐的转速为400r/min,球磨时间为8 h;

63.(3)取出球磨罐中产品,置于马弗炉中,以1℃/min升温速率升温至 900℃,恒温煅烧4h后,冷却至常温,得到高纯度lafe

0.5

ni

0.5

o3催化材料。

64.实施例5

65.采用实施例4制备的镧铁镍复合金属氧化物催化甲苯油气重整,进而净化含甲苯油气,具体步骤如下:

66.(1)取实施例**的lafe

0.5

ni

0.5

o3催化材料5g放置于立式石英管中(60 mm

×

1000mm);

67.(2)以氮气为甲苯油气载气,氮气流速为150sccm,甲苯油气通过带管路辅热的注射泵进行连续进料,甲苯油气浓度控制为400g/nm3;

68.(3)催化重整过程中利用立式管式炉加热,将催化剂层温度恒定在 700℃;

69.(4)通过吸收液吸收未反应甲苯,通过煤气分析仪对产生的可燃气进行成分分析与产气量统计。

70.在温度700℃条件下,连续进料16h,镧铁镍复合金属氧化物产气效率保持稳定,催化性能未产生明显波动,说明镧铁镍复合金属氧化物具备良好的稳定性。该温度下甲苯转化率可达44.84%以上,尾气组分稳定,无明显变化。

71.对比例1

72.溶胶凝胶法制备50mmollafe

0.5

ni

0.5

o3催化材料的步骤如下:

73.(1)向50ml蒸馏水中依次加入21.6505g的la(no3)3·

6h2o、10.1000 g的fe(no3)3·

9h2o、6.2210g的ni(ch3coo)2·

4h2o、25.2170g的一水合柠檬酸和2.976g的乙二醇,然后在450r/min条件下匀速搅拌40min,得到均质前驱体溶液;

74.(2)将所述均质前驱体溶液加热至80℃,在450r/min条件下恒温搅拌2h,得到粘稠

湿凝胶;

75.(3)将所述粘稠湿凝胶转移至105℃鼓风干燥箱中,干燥24h至恒重,得到干燥凝胶组分;

76.(4)将所述干燥凝胶组分研磨后过10目筛网,得到干凝胶粉末,置于马弗炉中,以5℃/min升温速率升温至800℃,恒温煅烧4h后,冷却至500℃,继续恒温2h,冷却至常温,得到高纯度lafe

0.5

ni

0.5

o3催化材料。

77.对实施例1和对比例1进行对比,比较实施例1和对比例1制备相同质量的催化剂所使用原料总量、气体副产物产生总量和制备时长,结果如表1 所示。

78.表1溶胶凝胶法与本发明提出方法制备相同质量催化剂的对比

79.制备方法原料投加总量(g)气体副产物产生量(g)制备时长(h)溶胶凝胶法116.1645(50ml水)103.956≈40本发明12.0093-0.1987(煅烧过程氧化)≈18

80.根据表1可知,在同样制备50mmollafe

0.5

ni

0.5

o3的情况下,本发明提供的制备方法大幅提高了原料的利用率,降低了副产物的产生,每生产1克lafe

0.5

ni

0.5

o3催化材料,由于柠檬酸、乙二醇、水和硝酸根离子等高温分解或挥发而造成的排放减少了8.515g,原料药剂投加量减少了81.85%,若将水的消耗计入则原料投加量降低了89.66%,减排效果明显。此外,本发明提供的制备方法的流程大幅缩短,单批次催化材料制备耗时降低30%。

81.利用x射线衍射仪对实施例4制备的镧铁镍复合金属氧化物进行分析,结果如图1所示。根据图1可知,本发明成功制备得到镧铁镍复合金属氧化物,且纯度高,无明显杂质峰。

82.利用扫描电子显微镜对本发明实施例4制备的镧铁镍复合金属氧化物进行sem和元素分析,结果如图2所示。根据图2可知,本发明得到了200nm 以下的镧铁镍颗粒状复合金属氧化物,颗粒无明显粘连,有利于金属活性位点的均匀分布,强化催化材料催化性能;同时,局部交联构建出微观孔道,有利于局部限域作用的发挥。

83.利用煤气分析仪对本发明实施例4制备的镧铁镍复合金属氧化物16h 连续催化重整甲苯油气的产物进行分析,结果如图3所示。根据图3可知,本发明制备的镧铁镍复合金属氧化物催化重整甲苯油气,可以将甲苯转化率保持在44.8%以上,减少了反应副产物的产生,降低了碳氧化物和氮氧化物等气体产物的无组织排放,积炭量小,具备良好的抗积碳性能,能够适应长期的连续催化重整过程。

84.对本发明实施例4制备的镧铁镍复合金属氧化物16h连续催化重整甲苯油气的气体产物组分进行分析,结果如图4所示。根据图4可知,本发明催化重整甲苯油气的气体产物以氢气和甲烷为主,降低了碳氧化物和氮氧化物等气体产物的无组织排放。

85.本发明提供的镧铁镍复合金属氧化物的制备方法在放大过程中未出现不稳定和产生杂质的情况,各规模制备得到的镧铁镍复合金属氧化物无明显区别,具备较好的工业化生产潜力。

86.由以上实施例可知,本发明提供的制备方法可以减少反应副产物的产生,降低碳氧化物和氮氧化物等气体产物的无组织排放,提高原料的有效利用率和投入产出比,减少原料的消耗量与投加量,安全稳定,步骤简单,生产效率高,有利于材料后续放大及规模化生产的稳定可控,得到的镧铁镍复合金属氧化物可以用于热解油气中甲苯的净化,具备良

好的抗积碳性能,能够适应长期的连续催化重整过程。

87.尽管上述实施例对本发明做出了详尽的描述,但它仅仅是本发明一部分实施例,而不是全部实施例,还可以根据本实施例在不经创造性前提下获得其他实施例,这些实施例都属于本发明保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1