基于原位共铸的抗污染有机-无机复合超滤膜的制备方法

1.本发明涉及膜制备技术领域,具体涉及基于原位共铸的抗污染有机-无机复合超滤膜的制备方法。

背景技术:

2.膜过滤技术是饮用水深度处理技术当中的一个重要组成部分,其中,超滤膜分离技术及其组合工艺满足了饮用水水质不断提高的需求,在我国城镇饮用水厂实现了规模化和工业化应用。作为传统饮用水处理工艺的替代产品,超滤能有效截留水中的悬浮物、胶体、大分子有机物和微生物等杂质,在饮用水水质安全保障中发挥着重要的屏障作用。尽管超滤技术具有种种优势,但限制其广泛应用的一个关键性问题是膜污染。膜污染不仅关系到膜组件的使用寿命和运行成本,还影响到水处理工艺的运行效果。基于此,如何有效地减少膜污染迫在眉睫。目前,有效缓解超滤膜污染形成的主要思路包括:(i)采用预处理手段改善进水水质,减少膜工艺的有机负荷(如混凝、吸附和氧化);(ii)膜材料改性提高膜抗污染性能(如物理改性和化学改性);(iii)膜运行条件优化(如过滤模式和膜清洗方式)。其中,研究者认为抗污染膜的制备和改性是解决膜污染问题的强有力的措施,并且这一过程不需要额外的水处理设施。

3.目前,提高超滤膜抗污染性能主要有5种策略,包括水合层效应,空间位阻效应,低表面能效应,氧化分解效应和膜表面图案技术。由于膜表面的疏水性被认为是造成膜污染的主要原因,因此亲水改性在膜表面构建水合层是提高膜抗污染能力的关键。膜水合层可以显著降低水的传输阻力,抑制疏水有机污染物与膜表面发生黏附,从而降低膜更换和清洗频率。聚偏氟乙烯(pvdf)因具有杰出的抗氧化性能,强大的机械强度,良好的热稳定性和显著的耐化学性,成为了有机膜制备的优秀选择。然而,pvdf膜固有的疏水性和低表面能使其极易容易受到污染。在这种情况下,亲水改性对于制备低污染或无污染的pvdf膜是势在必行的。在各种膜亲水改性方法中,无机纳米粒子与pvdf聚合物共混更具有实际意义。一方面,可以调节嵌入膜基质内的纳米颗粒的释放;另一方面,可以有效地保持膜工艺的易扩展性和模块化。已有研究者提出将tio2、sio2、fe3o4和go等无机材料共混到pvdf膜中制备有机-无机复合膜,以增强膜的亲水性,控制膜表面性能,降低污染倾向。二氧化锰(mno2)是一种优秀的多功能纳米材料,近年来,由于其高环境兼容性得到了广泛的应用。有研究表明mno2纳米颗粒能够显著提高膜的渗透性和亲水性,进而改善了膜的抗污染能力。chen yili等制备了mno2/pvdf复合膜,并将其应用于膜生物反应器。结果表明,改性后的膜显著提高了pvdf膜的亲水性,并与臭氧结合有效地缓解了膜的生物污染。

4.传统的共混过程中,大多数mno2分布在整个膜体中。在这种情况下,分布在膜体中的无机纳米颗粒对膜性能的提升作用往往是微不足道的,反过来又会削弱聚合物材料的优势。

技术实现要素:

5.本发明的目的是为了解决传统的mno2/pvdf复合膜中由于mno2分布在整个膜体中对膜性能的提升作用不明显,同时会削弱聚合物材料的优势的问题,而提供基于原位共铸的抗污染有机-无机复合超滤膜的制备方法,通过一种更加简单、可控及高效的膜改性制备方法,制备的复合超滤膜具有杰出的抗污染能力,同时具备优秀的机械性能。

6.基于原位共铸的抗污染有机-无机复合超滤膜的制备方法,按以下步骤进行:

7.步骤一、制备mno2涂覆层溶液:将致孔剂加入到有机溶剂中,在60~70℃的温度条件下机械搅拌至充分溶解,然后加入聚合物基质,在60~70℃的温度条件下继续机械搅拌12~24h,得到透明溶液a;将mno2粉末与有机溶剂加入到球磨罐中,以300~500r/min的转速球磨24~48h,得到分散溶液b;

8.将透明溶液a加入到分散溶液b中,球磨48~72h,得到黑色溶液c,黑色溶液c中聚合物基质与mno2粉末的质量比为(4~10):(2.5~15);将黑色溶液c在-0.1mpa的真空压力下脱泡10~20min,再放置在烘箱中干燥6~12h,得到mno2涂覆层溶液;

9.步骤二、制备支撑层溶液:将致孔剂加入到有机溶剂中,在60~70℃的温度条件下机械搅拌至充分溶解,然后加入聚合物基质,在60~70℃的温度条件下继续机械搅拌12~24h,得到透明溶液d;将透明溶液d在-0.1mpa的真空压力下脱泡10~20min,再放置在烘箱中干燥6~12h,得到支撑层溶液;

10.步骤一和步骤二中的聚合物基质均为聚偏氟乙烯、聚四氟乙烯、聚醚砜或聚丙烯;

11.步骤三、一步原位刮膜:使用双头刮膜刀依次将支撑层溶液和mno2涂覆层溶液涂覆在无纺布上,得到双层复合膜,将双层复合膜在相对湿度为45~55%的空气环境中暴露30~60s后,再在21~23℃下的凝固浴中浸泡48~72h,得到抗污染有机-无机复合超滤膜;双层复合膜中支撑层溶液的涂覆厚度为100~200μm,mno2涂覆层溶液的涂覆厚度为20~50μm。

12.本发明的原理:

13.在传统的共混过程中,大多数的无机纳米颗粒是分布在整个膜体当中。我们都知道膜的上层其实是发挥膜功能(例如渗透性能和机械性能等)的关键区域,而大部分共混的本质也是对膜的上层进行有效地改性。但在这种情况下,分布在膜体中的无机纳米颗粒对膜性能的提升作用往往是微不足道的,反过来还会削弱聚合物材料的优势,这是由于有机聚合物膜材料本身具有优异的抗氧化性能、高的机械强度和耐化学稳定性好等优点,外加过多的无机颗粒不仅对膜性能的提升贡献微弱,同时也会造成人力物力等的资源浪费。本发明的原位共铸技术通过同时铸造两种铸膜液,通过非溶剂致相分离技术成功地制备了具有两层不同结构和功能的聚合物膜。因此可以通过原位共铸路线(一步共铸纳米材料的涂覆层溶液和聚合物的支撑层溶液)将纳米材料锚定在膜的表面和上层,同时在支撑层中保留有机聚合物材料的优点。

14.本发明的有益效果:

15.1、本发明基于原位共铸的抗污染有机-无机复合超滤膜的制备方法,采用一步原位共铸制备双层mno

2-pvdf有机-无机复合超滤膜,包括以下步骤:分别制备涂覆层溶液和支撑层溶液,通过自制的双头刮膜刀对两种铸膜液进行一步原位刮膜,采用非溶剂诱导相分离工艺制备复合膜,去离子水清洗制备的膜。该方法采用简单的一步原位共铸同时操作

两种不同的溶液制备具有双层结构的平板复合膜,这样的配置不仅将mno

2-无机纳米颗粒富集到膜表面的上层,而且在支撑层中保留了pvdf材料的优点。

16.2、本发明操作简单,膜的水通量高,截留率大,抗污染能力好,机械性能优越,易于实现工业化生产。

17.本发明可获得基于原位共铸的抗污染有机-无机复合超滤膜的制备方法。

附图说明

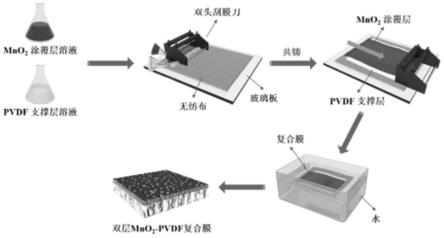

18.图1为实施例1基于原位共铸的抗污染有机-无机复合超滤膜的制备路线。

19.图2为对比实施例1单层pvdf膜的膜表面扫描电镜图。

20.图3为实施例1基于原位共铸的抗污染有机-无机复合超滤膜的膜表面扫描电镜图。

21.图4为对比实施例1单层pvdf膜的截面结构。

22.图5为对比实施例1单层pvdf膜的截面c元素的空间分布。

23.图6为对比实施例1单层pvdf膜的截面f元素的空间分布。

24.图7为实施例1基于原位共铸的抗污染有机-无机复合超滤膜的截面结构。

25.图8为实施例1基于原位共铸的抗污染有机-无机复合超滤膜的截面c元素的空间分布。

26.图9为实施例1基于原位共铸的抗污染有机-无机复合超滤膜的截面f元素的空间分布。

27.图10为实施例1基于原位共铸的抗污染有机-无机复合超滤膜的截面mn元素的空间分布。

28.图11为实施例1基于原位共铸的抗污染有机-无机复合超滤膜的截面o元素的空间分布。

29.图12为实施例1基于原位共铸的抗污染有机-无机复合超滤膜的纯水通量与牛血清蛋白(bsa)截留率,

■

表示牛血清蛋白(bsa)截留率。

30.图13为实施例1基于原位共铸的抗污染有机-无机复合超滤膜的抗污染曲线。

31.图14为实施例1基于原位共铸的抗污染有机-无机复合超滤膜的拉伸强度与断裂伸长率。

具体实施方式

32.具体实施方式一:本实施方式基于原位共铸的抗污染有机-无机复合超滤膜的制备方法,按以下步骤进行:

33.步骤一、制备mno2涂覆层溶液:将致孔剂加入到有机溶剂中,在60~70℃的温度条件下机械搅拌至充分溶解,然后加入聚合物基质,在60~70℃的温度条件下继续机械搅拌12~24h,得到透明溶液a;将mno2粉末与有机溶剂加入到球磨罐中,以300~500r/min的转速球磨24~48h,得到分散溶液b;

34.将透明溶液a加入到分散溶液b中,球磨48~72h,得到黑色溶液c,黑色溶液c中聚合物基质与mno2粉末的质量比为(4~10):(2.5~15);将黑色溶液c在-0.1mpa的真空压力下脱泡10~20min,再放置在烘箱中干燥6~12h,得到mno2涂覆层溶液;

35.步骤二、制备支撑层溶液:将致孔剂加入到有机溶剂中,在60~70℃的温度条件下机械搅拌至充分溶解,然后加入聚合物基质,在60~70℃的温度条件下继续机械搅拌12~24h,得到透明溶液d;将透明溶液d在-0.1mpa的真空压力下脱泡10~20min,再放置在烘箱中干燥6~12h,得到支撑层溶液;

36.步骤一和步骤二中的聚合物基质均为聚偏氟乙烯、聚四氟乙烯、聚醚砜或聚丙烯;

37.步骤三、一步原位刮膜:使用双头刮膜刀依次将支撑层溶液和mno2涂覆层溶液涂覆在无纺布上,得到双层复合膜,将双层复合膜在相对湿度为45~55%的空气环境中暴露30~60s后,再在21~23℃下的凝固浴中浸泡48~72h,得到抗污染有机-无机复合超滤膜;双层复合膜中支撑层溶液的涂覆厚度为100~200μm,mno2涂覆层溶液的涂覆厚度为20~50μm。

38.本实施方式中二氧化锰纳米颗粒形貌可选自球状、棒状、片状或花状。mno2涂覆层溶液和支撑层溶液的粘度可通过改变聚合物浓度和无机纳米颗粒浓度实现。刮膜方法中膜厚度设置可根据实际要求进行优化调整。此外,根据膜的功能所需,可改变无机纳米颗粒的种类,如氧化锌无机纳米颗粒可用于光催化功能和抗菌功能,三氧化二铝无机纳米颗粒可用于抗污染功能等。

39.具体实施方式二:本实施方式与具体实施方式一不同点是:步骤一和步骤二中的聚合物基质均为聚偏氟乙烯。

40.其他步骤与具体实施方式一相同。

41.具体实施方式三:本实施方式与具体实施方式一或二不同点是:步骤一和步骤二中的致孔剂均为聚乙烯吡咯烷酮、乙醇、聚乙二醇和甘油中的一种或几种;步骤一和步骤二中的有机溶剂均为n,n-二甲基甲酰胺、四氢呋喃、n-甲基吡咯烷酮和二甲基亚砜中的一种或几种。

42.其他步骤与具体实施方式一或二相同。

43.具体实施方式四:本实施方式与具体实施方式一至三之一不同点是:步骤一和步骤二中的致孔剂均为聚乙烯吡咯烷酮。

44.其他步骤与具体实施方式一至三相同。

45.具体实施方式五:本实施方式与具体实施方式一至四之一不同点是:步骤一和步骤二中的有机溶剂均为n,n-二甲基甲酰胺。

46.其他步骤与具体实施方式一至四相同。

47.具体实施方式六:本实施方式与具体实施方式一至五之一不同点是:步骤一中致孔剂的质量、有机溶剂的体积与聚合物基质的质量的比为(1~3)g:(22~42.5)ml:(4~10)g。

48.其他步骤与具体实施方式一至五相同。

49.具体实施方式七:本实施方式与具体实施方式一至六之一不同点是:步骤一中mno2粉末的质量与有机溶剂的体积的比为(2.5~15.0)g:(22~42.5)ml。

50.其他步骤与具体实施方式一至六相同。

51.具体实施方式八:本实施方式与具体实施方式一至七之一不同点是:步骤一中烘箱的温度为30~35℃。

52.其他步骤与具体实施方式一至七相同。

53.具体实施方式九:本实施方式与具体实施方式一至八之一不同点是:步骤二中致孔剂的质量、有机溶剂的体积与聚合物基质的质量的比为(3~5)g:(71~77)ml:(20~24)g。

54.其他步骤与具体实施方式一至八相同。

55.具体实施方式十:本实施方式与具体实施方式一至九之一不同点是:步骤二中烘箱的温度为30~35℃。

56.其他步骤与具体实施方式一至九相同。

57.采用以下实施例验证本发明的有益效果:

58.实施例1:基于原位共铸的抗污染有机-无机复合超滤膜的制备方法,按以下步骤进行:

59.步骤一、制备mno2涂覆层溶液:将1g聚乙烯吡咯烷酮粉末加入到20ml n,n-二甲基甲酰胺溶剂中,在60℃的温度条件下机械搅拌至充分溶解,然后加入4g聚偏氟乙烯(pvdf)粉末,在60℃的温度条件下继续机械搅拌24h,得到充满气泡的且具有一定粘度的透明溶液a;将2.5g mno2粉末与22.5ml n,n-二甲基甲酰胺加入到球磨罐中,以400r/min的转速球磨24h,得到分散溶液b。

60.将透明溶液a加入到分散溶液b中,球磨48h,得到充满气泡的且具有一定粘度的黑色溶液c;将黑色溶液c在-0.1mpa的真空压力下脱泡10min,再放置在25℃烘箱中干燥12h,以去除残留的气泡,得到mno2涂覆层溶液。

61.步骤二、制备支撑层溶液:将3g聚乙烯吡咯烷酮加入到77ml n,n-二甲基甲酰胺溶剂中,在60℃的温度条件下机械搅拌至充分溶解,然后加入20g聚偏氟乙烯粉末,在60℃的温度条件下继续机械搅拌24h,得到充满气泡的且具有一定粘度的透明溶液d;将透明溶液d在-0.1mpa的真空压力下脱泡20min,再放置在35℃烘箱中干燥12h,以去除残留的气泡,得到支撑层溶液。

62.步骤三、一步原位刮膜:将mno2涂覆层溶液和支撑层溶液在真空罐中真空脱泡20min,然后依次(支撑层铸膜液在前,mno2涂覆层溶液在后)倾倒在无纺布上(无纺布固定在光滑干净的玻璃板上),使用实验室自制的双头刮膜刀刮出支撑层厚度150μm和mno2涂覆层厚度50μm的双层溶液膜,在相对湿度为45%的空气环境中暴露30s后,再在23℃下的凝固浴(di水)中浸泡48h,中间换水2~3次,得到抗污染有机-无机复合超滤膜,4℃下储存。具体实施方法如图1所示。

63.双头刮膜刀,包括刮刀支架和两个刮刀,刮刀支架包括两个直角梯形侧杆和横设于侧杆顶部的两根横梁,侧杆底部横设有一刮刀固定柱形横杆,刮刀分别嵌设在刮刀支架内,双头刮膜刀还包括膜厚调节装置,膜厚调节装置包括垂设于所述的刮刀的四个螺旋测微组件,四个螺旋测微组件穿设在所述刮刀上,每个螺旋测微组件通过弹簧与刮刀相连。

64.对比实施例1:

65.该对比实施例单层pvdf膜在不设置mno2涂覆层溶液的情况下进行,设置厚度为200微米,其他操作方式与实施例1中双层mno

2-pvdf复合膜一致。

66.试验部分:

67.1、为了考察mno

2-pvdf复合膜与pvdf膜的形貌差异,对膜表面进行了扫描电子显微镜测试。图2为对比实施例1单层pvdf膜的膜表面扫描电镜图,图3为实施例1基于原位共

铸的抗污染有机-无机复合超滤膜的膜表面扫描电镜图;如图2-3所示,pvdf膜具有大量均匀开放的孔隙和光滑的表面。而mno

2-pvdf复合膜的表面由分布均匀的mno2纳米颗粒组成,具有较大的孔结构;当mno2加入到聚合物溶液中,在相转化过程中提高了溶剂和非溶剂的传质速率,使膜获得了更多孔的结构。

68.2、为了观察mno

2-pvdf复合膜的双层结构以及截面的元素组成和空间分布,对膜截面进行x-射线能量色散谱分析。图4为对比实施例1单层pvdf膜的截面结构,图5为对比实施例1单层pvdf膜的截面c元素的空间分布,图6为对比实施例1单层pvdf膜的截面f元素的空间分布,图7为实施例1基于原位共铸的抗污染有机-无机复合超滤膜的截面结构,图8为实施例1基于原位共铸的抗污染有机-无机复合超滤膜的截面c元素的空间分布,图9为实施例1基于原位共铸的抗污染有机-无机复合超滤膜的截面f元素的空间分布,图10为实施例1基于原位共铸的抗污染有机-无机复合超滤膜的截面mn元素的空间分布,图11为实施例1基于原位共铸的抗污染有机-无机复合超滤膜的截面o元素的空间分布;如图5-6所示,pvdf聚合物的特征元素如c和f在pvdf膜中被清晰地检测出来。如图7-11所示,在mno

2-pvdf膜的横截面上可以观察到显著的双层结构,c和f元素贯穿整个横截面,而mn和o元素仅均匀地集中在上层;结果表明,mno2纳米颗粒被有效的富集在复合膜的上层中。

69.3、测量本实施例中的mno

2-pvdf复合膜的纯水通量与bsa截留率,图12为实施例1基于原位共铸的抗污染有机-无机复合超滤膜的纯水通量与牛血清蛋白(bsa)截留率,

■

表示牛血清蛋白(bsa)截留率。如图12所示,pvdf膜纯水通量可达862.91l

·

m-2

·

h-1

,这可能与较宽的指状孔隙降低了水的渗透阻力有关。mno

2-pvdf膜的纯水通量显著提升,这可以通过优异的亲水表面和改善的表面孔隙度来解释。用bsa溶液评价膜截留性能。显然,mno

2-pvdf膜的截留率高于pvdf膜,说明mno2涂覆层对截留能力有显著贡献。

70.4、测量本实施例中的mno

2-pvdf复合膜的抗污染性能,图13为实施例1基于原位共铸的抗污染有机-无机复合超滤膜的抗污染曲线;如图13所示,pvdf膜的渗透通量下降最大,使用mno

2-pvdf膜可明显缓解渗透通量衰减,说明mno2在pvdf膜上层富集,对bsa引起的膜污染表现出优秀的缓解作用。

71.5、测量本实施例中的mno

2-pvdf复合膜的机械性能,图14为实施例1基于原位共铸的抗污染有机-无机复合超滤膜的拉伸强度与断裂伸长率;如图14所示,在涂覆层中引入一定量的mno2可以提高膜的拉伸强度和断裂伸长率,mno2的部分化学键可以作为交联点连接聚合物链,从而形成有机-无机网络结构,有助于提高膜机械强度。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1