一种超亲水涂层及其制备方法和应用

1.本发明属于表面功能化涂层制备领域,尤其涉及一种超亲水涂层及其制备方法和应用。

背景技术:

2.目前,透明材料及反射材料应用在多个领域,透光性好是透明材料的基础,但在材料表面温度低于界面露点温度时,空气中的水蒸气易凝结在材料表面,凝结的小液滴吸收光线从而影响透光性,即发生雾化。例如汽车与航空行业挡风玻璃的雾化会导致视物失真,引起安全问题;在医疗行业,雾化导致内窥镜视野被损坏;在光伏发电行业,雾化导致太阳能电池转化效率降低;在食品工业,雾化导致作物产量受损,食品包装不美观等,争对以上问题可优选具有防雾性能的产品来提供清晰的视野。

3.已知,目前的防雾产品需要通过施加外部电压使材料表面温度升高,或增大气体流速使凝结的液滴快速蒸发来达到防雾的目的,但对于这种防雾产品需要额外电源,产品结构复杂且运行成本高。因此可以通过镀层的方法改变表面湿润特性,一般来说,表面带有亲水基团如羟基(oh)、羧基(cooh)、酯(coor)、氨基(nh2)与液滴具有强相互作用而使凝结水扩散成均匀的水膜,入射光不被散射而保留光传输率,形成高透光性防雾表面。

技术实现要素:

4.本发明的目的是提供一种超亲水涂层的制备方法,通过在基材表面镀层有机硅氧烷过渡层,通过等离子活化此有机硅氧烷过渡层,随后接枝亲水单体的方法得到一种超亲水的涂层,其具有较好的透光性与耐久性。

5.本发明的目的可通过下列技术方案来实现:一种超亲水涂层的制备方法,所述制备方法具体包括如下步骤:

6.s1、将基底粘贴在等离子腔体内;

7.s2、将等离子腔体抽真空后,通入前驱体和氩气,进行等离子化学气相沉积反应得到聚合物层;

8.s3、等离子沉积反应结束后,再次将等离子腔体抽真空,通入氧气和氩气对聚合物层进行等离子预处理;

9.s4、等离子预处理反应结束后,关闭氧气进气,将单体和氩气通入腔体,等离子激活聚合物层后关闭电源,继续通入单体和氩气进行接枝反应得到超亲水涂层。

10.等离子化学气相沉积法(pecvd)是一种无溶液沉积涂层的方法,具有保形性好、沉积速率快、所需能量低等一系列优点。制备的涂层具有结构致密,膜基结合力高,基底适应性好等一系列优点。可以通过调控反应参数,能较为容易的改变涂层的化学成分与结构,从而达到理想涂层。

11.作为优选,所述步骤s1中,基材经过预处理,预处理步骤如下:将基材用乙醇或丙酮溶液超声清洗,而后用n2吹干。

12.作为优选,所述步骤s1中,基底的材质选自玻璃或聚合物。

13.作为优选,所述聚合物选自聚碳酸酯、聚对苯二甲酸乙二醇酯、聚苯乙烯、聚甲基丙烯酸甲酯、聚二甲基硅氧烷中的其中一种。

14.作为优选,所述步骤s2中,前驱体选自四甲基环四硅氧烷、八甲基环四硅氧烷、四甲基二硅氧烷、六甲基二硅氧烷、六甲基二硅氮烷、正硅酸乙酯中的其中一种。

15.作为优选,所述步骤s2中,等离子化学气相沉积反应的条件如下:前驱体和氩气的流量比为(0.1-100):1,等离子腔体内的压强为20-100pa,采用13.56mhz射频电源,激发功率为50-650w,沉积时间为5-30min。

16.作为优选,所述步骤s3中,等离子预处理的条件如下:氧气和氩气的流量比为(0.1-100):1,等离子腔体内的压强为5-20pa,预处理时间为3-10min,预处理功率为10-100w。

17.作为优选,所述步骤s4中,单体选自丙烯酸、甲基丙烯酸、丙烯酰胺、丙烯腈中的其中一种。

18.作为优选,所述步骤s4中,接枝反应的条件如下:单体和氩气等离子体的流量比为:(0.1-4):1,等离子激活功率为10-100w,等离子激活时间为10-40s,激活时压强为5-20pa,激活后关闭电源,调节单体和氩气总压强为100-1000pa,接枝时间为20-300min。为提高接枝密度,需等离子激活单体,通过双键打开,使单体接枝在过渡层的活性位点上。

19.本发明的第二个目的在于提供一种超亲水涂层,由所述制备方法制得。

20.本发明的第三个目的在于提供一种超亲水涂层在防雾产品中的应用。

21.与现有技术相比,本发明具有如下优点:

22.本发明采用等离子化学气相沉积技术,一步法立体制备了一种超亲水涂层,制备过程污染小,在透明材料表面镀层有机硅氧烷过渡层,通过等离子活化此有机硅氧烷过渡层,随后接枝亲水单体的方法得到一种超亲水的超亲水涂层,且将其应用于防雾产品中,能提供防雾产品较好的透光性与耐久性。

附图说明

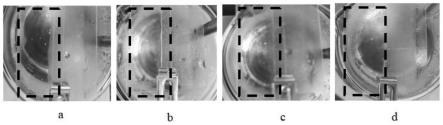

23.图1为本发明实施例3、实施例6、实施例7和对比例1的防雾性测试结果光学图;

24.图2为本发明实施例3制得的样品的系列测试结果图。

具体实施方式

25.为使本发明的上述目的、特征和优点能够更为明显易懂,下面结合附图对本发明的具体实施例做详细的说明。

26.实施例1:将玻璃、pc、pdms和pet清洗后放入腔室中,整个实验过程均在真空腔体中进行,待抽至1pa通入四甲基环四硅氧烷和ar,等离子激发功率50w,沉积压强20pa,沉积5min制备硅氧烷过渡层,随后抽真空至1pa,继续通入氧气和氩气对过渡层进行等离子预处理3min,激发功率10w,腔体压强5pa,使过渡层表面产生羟基引发位点,随后关闭氧气,持续通入氩气和亲水单体丙烯酸,使氩气与单体流量比例为0.1:1,待压强稳定,打开等离子处理20s,激发功率10w,腔体压强100pa,随后关闭与泵的截止阀,使腔体压强增大至500pa,静待2h后,打开截止阀抽走腔体内气体后可取出样品。

27.实施例2:将玻璃、pc、pdms和pet清洗后放入腔室中,整个实验过程均在真空腔体中进行,待抽至1pa通入八甲基环四硅氧烷和ar,等离子激发功率100w,沉积压强40pa,沉积20min制备硅氧烷过渡层,随后抽真空至1pa,继续通入氧气和氩气对过渡层进行等离子预处理4min,激发功率50w,腔体压强10pa,使过渡层表面产生羟基引发位点,随后关闭氧气,持续通入氩气和亲水单体丙烯酸,使氩气与单体流量比例为0.5:1,待压强稳定,打开等离子处理20s,激发功率40w,腔体压强300pa,随后关闭与泵的截止阀,使腔体压强增大至500pa,静待2h后,打开截止阀抽走腔体内气体后可取出样品。

28.实施例3:将玻璃、pc、pdms和pet清洗后放入腔室中,整个实验过程均在真空腔体中进行,待抽至1pa通入四甲基二硅氧烷和ar,等离子激发功率200w,沉积压强40pa,沉积10min制备硅氧烷过渡层,随后抽真空至1pa,继续通入氧气和氩气对过渡层进行等离子预处理5min,激发功率70w,腔体压强12pa,使过渡层表面产生羟基引发位点,随后关闭氧气,持续通入氩气和亲水单体丙烯酸,使氩气与单体流量比例为1:1,待压强稳定,打开等离子处理30s,激发功率50w,腔体压强60pa,随后关闭与泵的截止阀,使腔体压强增大至500pa,静待2h后,打开截止阀抽走腔体内气体后可取出样品。

29.实施例4:将玻璃、pc、pdms和pet清洗后放入腔室中,整个实验过程均在真空腔体中进行,待抽至1pa通入六甲基二硅氧烷和ar,等离子激发功率550w,沉积压强60pa,沉积20min制备硅氧烷过渡层,随后抽真空至1pa,继续通入氧气和氩气对过渡层进行等离子预处理7min,激发功率80w,腔体压强18pa,使过渡层表面产生羟基引发位点,随后关闭氧气,持续通入氩气和亲水单体丙烯酸,使氩气与单体流量比例为3:1,待压强稳定,打开等离子处理35s,激发功率70w,腔体压强700pa,随后关闭与泵的截止阀,使腔体压强增大至500pa,静待2h后,打开截止阀抽走腔体内气体后可取出样品。

30.实施例5:将玻璃、pc、pdms和pet清洗后放入腔室中,整个实验过程均在真空腔体中进行,待抽至1pa通入六甲基二硅氧烷和ar,等离子激发功率650w,沉积压强100pa,沉积30min制备硅氧烷过渡层,随后抽真空至1pa,继续通入氧气和氩气对过渡层进行等离子预处理10min,激发功率100w,腔体压强20pa,使过渡层表面产生羟基引发位点,随后关闭氧气,持续通入氩气和亲水单体丙烯酸,使氩气与单体流量比例为4:1,待压强稳定,打开等离子处理40s,激发功率100w,腔体压强1000pa,随后关闭与泵的截止阀,使腔体压强增大至500pa,静待2h后,打开截止阀抽走腔体内气体后可取出样品。

31.实施例6:与实施例3的区别仅在于,本实施例中的亲水单体为甲基丙烯酸,其他与实施例3相同,此处不再赘述。

32.实施例7:与实施例3的区别仅在于,本实施例中的亲水单体为丙烯酰胺,其他与实施例3相同,此处不再赘述。

33.对比例1:与实施例3的区别仅在于,本对比例中的亲水单体为丙烯酸异癸酯,其他与实施例3相同,此处不再赘述。

34.将实施例3、实施例6、实施例7与对比例1制得的样品进行防雾性测试和耐久性测试,其中防雾性测试的具体过程如下:

35.将上述所得到的防雾样品与未镀层的样品用夹子夹住,未镀层样品做为对比,使防雾面朝下,放置在50℃的恒温热水上,样品距离水面2cm,5s后观察样品起雾状况;

36.耐久性测试的具体过程如下:将实施例3、实施例6、实施例7和对比例1的样品放置

培养皿中,每隔30天测试表面静态接触角wca,以及对样品进行防雾测试,测试方法如防雾性测试具体过程所示。

37.其中,判定标准如下:

38.√:肉眼观察样品在热水上5s后未起雾,视野清晰透明

39.○

:肉眼观察样品在热水上5s后轻微起雾,视野受微弱影响

40.×

:肉眼观察样品在热水上5s后起雾,视野模糊不可见

41.防雾性测试的结果如图1所示,其中a、b、c、d分别为实施例3、实施例6、实施例7和对比例1的防雾性测试结果光学图;耐久性测试的结果如表1所示。

42.表1:实施例3、实施例6、实施例7和对比例1制得的样品耐久性测试结果

[0043][0044]

从表1和图1可以看出,采用本发明制得的防雾产品表现出较好的防雾性能与耐久性,其中实施例3中采用末端羧基的亲水性好,羧基与水分子形成的氢键比氨基多,所以实施例3的防雾性能表现优秀,而对比例1是一种较长链的丙烯酸衍生物,在接枝的过程中,由于长链所占空间较大,空间位阻大,使接枝密度降低,亲水性与亲水耐久性降低,所以防雾性能下降。

[0045]

本发明对实施例3制得的样品进行系列测试,测试结果如图2所示,图a为本发明实施例3制得的的防雾产品的紫外光谱图和光学图片,b为本发明实施例3制得的防雾产品的表面静态接触角随放置时间的变化图,c为本发明实施例3制得的防雾产品每间隔30天进行防雾测试所拍摄图。

[0046]

综上,我们采用等离子化学气相沉积技术,一步法立体制备了一种超亲水涂层,制备过程污染小,在透明材料表面镀层有机硅氧烷过渡层,通过等离子活化此有机硅氧烷过渡层,随后接枝亲水单体的方法得到一种超亲水的超亲水涂层,且将其应用于防雾产品中,能提供防雾产品较好的透光性与耐久性。

[0047]

虽然本公开披露如上,但本公开的保护范围并非仅限于此。本领域技术人员,在不脱离本公开的精神和范围的前提下,可进行各种变更与修改,这些变更与修改均将落入本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1