一种用于低温环境的压敏胶加工设备及其加工工艺的制作方法

1.本发明涉及压敏胶生产领域,尤其涉及一种用于低温环境的压敏胶加工设备及其加工工艺。

背景技术:

2.低温压敏胶生产步骤的合成工艺中,需要将多种固态原材料和液态原材料加入到加热罐里进行合成处理,但由于同时对原材料进行下料和搅拌工作期间,在高温条件下罐体内原材料粘度较高,后加入的固态原材料在罐体内高粘度的原材料中流动阻力较大,此时使用常规的搅拌杆进行搅拌工作,不易将原材料向罐体内各个区域进行分散,从而影响后加入原材料在罐体内分布的均匀性,导致原材料在罐体里需要进行长时间的加热搅拌工作,才能使各种含量占比不同的原材料相互融合成所需的耐低温压敏胶,其中引发剂是促进原材料融合的重要试剂,但在常规生产步骤中,引发剂是以滴加的方式少量的加入罐体里,因此引发剂从罐体里高粘度的原材料中向下渗透的速度也将影响原材料融合的时间,并且在滴加引发剂期间,若出现引发剂分散不均,导致罐体里原材料中局部区域引发剂浓度较高,而部分区域引发剂浓度不足,均将影响耐低温压敏胶加工的工作周期,及其合成后的耐低温压敏胶粘度均匀性。

技术实现要素:

3.为了克服低温压敏胶加工步骤中,原材料流动阻力较大,不易使后加入的原材料向罐体内各个区域进行分散,并且以滴加的方式少量的加入引发剂,将影响耐低温压敏胶加工的工作周期,及其合成后的耐低温压敏胶粘度均匀性的缺点,本发明提供一种用于低温环境的压敏胶加工设备及其加工工艺。

4.本发明的技术实施方案是:一种用于低温环境的压敏胶加工设备,包括有主支架、反应舱、花键轴、套筒、底轴、内柱、搅拌筒和搅拌叶;主支架上安装有反应舱;反应舱的上侧接通有进料管;反应舱的下侧接通有出料管;反应舱的底部安装有进液管;主支架的上侧固接有上部支架;上部支架上安装有升降机构;反应舱的上侧中部转动连接有衬套;衬套的中部连接有花键轴;升降机构连接花键轴;花键轴的下端固接有套筒;上部支架的上侧固接有内柱;内柱贯穿花键轴和套筒的内部;反应舱的内底部转动连接有底轴;上部支架的前侧安装有带动衬套转动的驱动机构;底轴的内部连接有输液组件;输液组件连接进液管;内柱连接输液组件;环绕套筒的外表面分别通过一个旋转控制组件,各连接有一个搅拌筒;每个旋转控制组件与搅拌筒之间各连接有一个调节搅拌筒角度的角度调节组件;每个旋转控制组件均连接输液组件;每个搅拌筒的内壁各固接有若干个引流块;每个搅拌筒的内部各开设有一圈第一储液槽;每个引流块的中部各固接有一个接通第一储液槽的出液管;套筒的上部固接有安装环;环绕安装环固接有若干个搅拌叶。

5.进一步的是,从上到下,内柱的外表面开设有若干个环形的环形槽。

6.进一步的是,升降机构包括有升降气缸、固定板、滑杆和固定架;上部支架上固接

有升降气缸;升降气缸的伸缩端固接有固定板;固定板的左侧和右侧各固接有一个滑杆;两个滑杆均滑动连接上部支架;两个滑杆的下端之间固接有固定架;固定架的前侧转动连接花键轴的转轴部件。

7.进一步的是,驱动机构包括有电机、第一直齿轮和第二直齿轮;上部支架的前侧固接有电机;电机的输出轴固接有第一直齿轮;衬套的外表面固接有第二直齿轮;第一直齿与第二直齿轮相啮合。

8.进一步的是,每个搅拌筒均设置为从朝向旋转方向到远离旋转方向收缩的斗状结构。

9.进一步的是,位于右侧的旋转控制组件包括有安装臂、第一管道、旋转架、第二管道和扭力弹簧;套筒的外表面固接有安装臂;安装臂的前侧连接一个角度调节组件;安装臂的内部开设有第二储液槽;安装臂的中部固接有接通第二储液槽的第一管道;第一管道紧贴输液组件;安装臂的上侧和下侧各转动连接有一个旋轴;两个旋轴固接同一个搅拌筒;两个旋轴的内部各固接有一个接通第二储液槽的第二管道;两个旋转架与安装臂之间各固接有一个扭力弹簧,扭力弹簧套设在相邻旋转架的转轴部件外表面。

10.进一步的是,角度调节组件包括有推杆、第一弹簧和推块;位于右侧旋转控制组件中的安装臂前侧滑动连接有推杆;推杆的外端固接有推块;推杆与安装臂之间固接有第一弹簧,第一弹簧套设在推杆的外表面。

11.进一步的是,输液组件包括有第三管道、支管、滑块、出液嘴和第二弹簧;底轴的内部固接有第三管道;第三管道的下端转动连接进液管;第三管道的上侧转动连接内柱;环绕第三管道的外表面上侧接通有若干个支管;每个支管的外端各滑动连接有一个滑块;每个滑块与支管之间各固接有一个第二弹簧;每个滑块的外端各固接有一个出液嘴;每个出液嘴各进紧贴一个旋转控制组件中的第一管道。

12.进一步的是,每个出液嘴均设置为半球型结构;每个第一管道紧贴出液嘴的一侧各开设有一个半球槽结构。

13.一种用于低温环境的压敏胶加工设备及其加工工艺,包括以下工作步骤:

14.s1:原材料投入,将除引发剂外的所有原材料,缓慢的向罐体内加入,同时对加入罐体内的原材料进行加热工作;

15.s2:原材料混合,在进行s1工作期间,对加入罐体内的原材料进行混合搅拌处理,并使搅拌部件随加入罐体内原材料的液面同步向上升起,并提高罐体内位于外圈的原材料与位于内圈原材料的混合效果,避免因为原材料粘度高流动阻力大,而影响原材料的混合均匀性;

16.s3:原材料融合,对罐体内混合均匀的原材料进行循环引流处理,使来自罐内各个区域的原材料依次经过引发剂的输出部件中,使原材料以被紧密压缩的方式与引发剂相接触,实现引发剂高效的分散到原材料的中,对原材料进行引诱融合;

17.s4:收集,原材料在引发剂的引诱下融合得到耐低温压敏胶,最后将融合得到的耐低温压敏胶收集。

18.有益效果:本发明在反应舱内设有花键轴和套筒,内柱贯穿花键轴和套筒的内部,环绕套筒的外表面分别通过一个旋转控制组件各连接有一个搅拌筒,套筒的上部螺栓连接有安装环,环绕安装环焊接有若干个搅拌叶,在低温压敏胶加工步骤中,花键轴和套筒带动

搅拌筒旋转,搅拌筒以半捞取的方式对罐体内原有的原材料与新加入的原材料进行搅拌工作,使后加入的原材料能够顺利的向罐体内各个区域进行分散,并且在以半捞取的方式进行搅拌工作期间,原材料进入斗状结构的搅拌筒内后,将沿搅拌筒内的引流块流动形成漩涡,使进入搅拌筒内的各种原材料之间紧密贴合,提高原材料的混合效果及原材料之间的融合速度,以缩减对原材料的搅拌工期,并且搅拌筒以上述半捞取的方式向原材料中输入少量的引发剂,同时搅拌叶较原材料依次向搅拌筒循环输送原材料,代替滴加的方式进行引发剂添加工作,在缩短耐低温压敏胶加工时间的基础上,提高合成后的耐低温压敏胶粘度均匀性。

附图说明

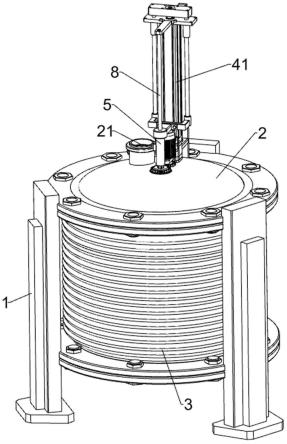

19.图1为本技术的立体结构示意图;

20.图2为本技术的反应舱剖面图;

21.图3为本技术的升降机构和驱动机构立体结构示意图;

22.图4为本技术的搅拌叶立体结构示意图;

23.图5为本技术的花键轴、套筒和底轴剖面图;

24.图6为本技术的旋转控制组件和输液组件立体结构示意图;

25.图7为本技术的旋转控制组件剖面图;

26.图8为本技术的搅拌筒剖面图;

27.图9为本技术的引流块剖面图;

28.图10为本技术的角度调节组件立体结构示意图;

29.图11为本技术的输液组件立体结构示意图;

30.图12为本技术的支管剖面图。

31.图中附图标记的含义:1-主支架,11-上部支架,12-电机,13-第一直齿轮,14-第二直齿轮,2-反应舱,21-进料管,22-出料管,23-衬套,24-进液管,3-电磁加热系统,41-升降气缸,42-固定板,43-滑杆,44-固定架,5-花键轴,6-套筒,61-安装环,7-底轴,8-内柱,81-环形槽,9-搅拌筒,91-引流块,92-出液管,93-第一储液槽,10-搅拌叶,101-安装臂,1011-第二储液槽,102-第一管道,1021-半球槽,103-旋转架,104-第二管道,105-扭力弹簧,201-推杆,202-第一弹簧,203-推块,301-第三管道,302-支管,303-滑块,304-出液嘴,305-第二弹簧。

具体实施方式

32.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

33.实施例

34.一种用于低温环境的压敏胶加工设备及其加工工艺,包括以下工作步骤:

35.s1:原材料投入,将除引发剂外的所有原材料,缓慢的向罐体内加入,同时对加入罐体内的原材料进行加热工作;

36.s2:原材料混合,在进行s1工作期间,对加入罐体内的原材料进行混合搅拌处理,并使搅拌部件随加入罐体内原材料的液面同步向上升起,并提高罐体内位于外圈的原材料与位于内圈原材料的混合效果,避免因为原材料粘度高流动阻力大,而影响原材料的混合均匀性;

37.s3:原材料融合,对罐体内混合均匀的原材料进行循环引流处理,使来自罐内各个区域的原材料依次经过引发剂的输出部件中,使原材料以被紧密压缩的方式与引发剂相接触,实现引发剂高效的分散到原材料的中,对原材料进行引诱融合;

38.s4:收集,原材料在引发剂的引诱下融合得到耐低温压敏胶,最后将融合得到的耐低温压敏胶收集。

39.一种用于低温环境的压敏胶加工设备,如图1-图12所示,包括有旋转控制组件、角度调节组件、输液组件、主支架1、反应舱2、电磁加热系统3、升降机构、驱动机构、花键轴5、套筒6、底轴7、内柱8、搅拌筒9和搅拌叶10;主支架1上安装有反应舱2;反应舱2的外表面安装有电磁加热系统3;反应舱2的上侧接通有进料管21;反应舱2的下侧接通有出料管22;反应舱2的底部安装有进液管24;主支架1的上侧螺栓连接有上部支架11;上部支架11上安装有升降机构;反应舱2的上侧中部转动连接有衬套23;衬套23的中部连接有花键轴5;升降机构连接花键轴5;花键轴5的下端固接有套筒6;上部支架11的上侧固接有内柱8;从上到下,内柱8的外表面开设有若干个环形的环形槽81;内柱8贯穿花键轴5和套筒6的内部;反应舱2的内底部转动连接有底轴7;套筒6的下端插接底轴7;上部支架11的前侧安装有驱动机构;驱动机构连接衬套23;底轴7的内部连接有输液组件;输液组件连接进液管24;内柱8连接输液组件;套筒6的上部螺栓连接有安装环61;环绕安装环61焊接有若干个搅拌叶10;环绕套筒6的外表面连接有若干个旋转控制组件;每个旋转控制组件上各连接有一个搅拌筒9;每个搅拌筒9均设置为从朝向旋转方向到远离旋转方向收缩的斗状结构;每个旋转控制组件与搅拌筒9之间各连接有一个角度调节组件;每个旋转控制组件均连接输液组件;每个搅拌筒9的内壁各焊接有若干个引流块91;每个搅拌筒9的内部各开设有一圈第一储液槽93;每个引流块91的中部各固接有一个接通第一储液槽93的出液管92。

40.如图3所示,升降机构包括有升降气缸41、固定板42、滑杆43和固定架44;上部支架11上螺栓连接有升降气缸41;升降气缸41的伸缩端螺栓连接有固定板42;固定板42的左侧和右侧各固接有一个滑杆43;两个滑杆43均滑动连接上部支架11;两个滑杆43的下端之间固接有固定架44;固定架44的前侧转动连接花键轴5的转轴部件。

41.如图3所示,驱动机构包括有电机12、第一直齿轮13和第二直齿轮14;上部支架11的前侧螺栓连接有电机12;电机12的输出轴固接有第一直齿轮13;衬套23的外表面固接有第二直齿轮14;第一直齿与第二直齿轮14相啮合。

42.如图6和图7所示,位于右侧的旋转控制组件包括有安装臂101、第一管道102、旋转架103、第二管道104和扭力弹簧105;套筒6的外表面固接有安装臂101;安装臂101的前侧连接一个角度调节组件;安装臂101的内部开设有第二储液槽1011;安装臂101的中部固接有第一管道102;第一管道102紧贴输液组件;安装臂101的上侧和下侧各转动连接有一个旋轴;两个旋轴固接同一个搅拌筒9;两个旋轴的内部各固接有一个第二管道104;两个旋转架103与安装臂101之间各固接有一个扭力弹簧105,扭力弹簧105套设在相邻旋转架103的转轴部件外表面。

43.如图10所示,角度调节组件包括有推杆201、第一弹簧202和推块203;位于右侧旋转控制组件中的安装臂101前侧滑动连接有推杆201;推杆201的外端焊接有推块203;推杆201与安装臂101之间固接有第一弹簧202,第一弹簧202套设在推杆201的外表面。

44.如图6、图11和图12所示,输液组件包括有第三管道301、支管302、滑块303、出液嘴304和第二弹簧305;底轴7的内部固接有第三管道301;第三管道301的下端转动连接进液管24;第三管道301的上侧转动连接内柱8;环绕第三管道301的外表面上侧接通有若干个支管302;每个支管302的外端各滑动连接有一个滑块303;每个滑块303与支管302之间各固接有一个第二弹簧305;每个滑块303的外端各固接有一个出液嘴304;每个出液嘴304各进紧贴一个旋转控制组件中的第一管道102;每个出液嘴304均设置为半球型结构;每个第一管道102紧贴出液嘴304的一侧各开设有一个半球槽1021结构。

45.首先将除引发剂外的原材料通过进料管21缓慢添加到反应舱2内,同时电磁加热系统3对加入到反应舱2内的原材料进行电磁加热处理,同时电机12的输出轴带动第一直齿轮13转动,第一直齿轮13啮合第二直齿轮14带动衬套23转动,衬套23带动花键轴5和套筒6转动,套筒6带动旋转控制组件及其连接的角度调节组件和搅拌筒9旋转,由搅拌筒9对反应舱2内的原材料进行搅拌工作,使原材料在反应舱2内加热搅拌均匀。

46.在原材料依次被倒入反应舱2内期间,升降气缸41的伸缩端推动固定板42带动滑杆43向上升起,滑杆43拉动固定架44带动花键轴5和套筒6向上升起,使套筒6带动旋转控制组件及其连接的角度调节组件和搅拌筒9沿内柱8向上移动,使搅拌筒9保持反应舱2内的原材料液面以下,并使在新加入的原材料保持位于搅拌叶10的下方,使搅拌筒9在搅拌期间,跟随原材料液面上升而升起,原材料在进入斗状结构的搅拌筒9内之后,原材料沿引流块91流动形成漩涡,并且原材料在沿搅拌筒9向收缩结构方向流出期间,进入搅拌筒9内的各种原材料之间,因受到搅拌筒9的收缩结构挤压而紧密贴合,提高原材料的混合效果及原材料之间的融合速度,以缩减对原材料的搅拌工期,实现搅拌筒9以半打捞的方式,及时对新加入的原材料与反应舱2内原有的原材料进行搅拌混匀处理。

47.在搅拌筒9旋转并沿内柱8向上移动期间,在推杆201经过内柱8的凸起区域时,向上移动推杆201被内柱8推入安装臂101内部,推杆201带动第一弹簧202向内压缩,同时推杆201带动推块203向外推动搅拌筒9,让搅拌筒9带动旋转架103向外翻转,旋转架103带动扭力弹簧105扭转产生扭矩,使搅拌筒9的入口朝向反应舱2的外圈区域,搅拌筒9的出口朝向反应舱2的内圈区域,实现搅拌筒9在旋转过程中将位于反应舱2外圈的原材料引流至内圈中,在推杆201经过内柱8的环形槽81区域时,被压缩的第一弹簧202带动推杆201沿内柱8的环形槽81反向移动复位,被扭转的扭力弹簧105带动旋转架103和搅拌筒9旋转复位,使搅拌筒9的入口朝向反应舱2的内圈区域,搅拌筒9的出口朝向反应舱2的外圈区域,实现搅拌筒9在旋转过程中将位于反应舱2外圈的原材料引流至外圈中,从而实现搅拌筒9在以半打捞方式进行原材料的搅拌工作同时,将反应舱2中内外层的原材料混合均匀,从而解决原材料粘度较高而出现流动性差的问题,进一步提高各种原材料的分散均匀性及原材料之间的融合速度。

48.在将原材料混合均匀之后,开始进行耐低温压敏胶的合成处理工作,首先升降气缸41的伸缩端带动固定板42和滑杆43向下移动,滑杆43带动固定架44及花键轴5和套筒6向下移动,使套筒6带动旋转控制组件及其连接的角度调节组件和搅拌筒9沿内柱8向下复位,

直到出液嘴304重新对齐第一管道102的半球槽1021,电机12继续带动套筒6上的旋转控制组件及其连接的角度调节组件和搅拌筒9旋转,同时套筒6带动底轴7转动,底轴7带动输液组件旋转。

49.随后通过外接的引发剂输送设备向进液管24内灌入引发剂,引发剂沿进液管24进入第三管道301,并沿支管302、出液嘴304和第一管道102灌入第二储液槽1011中,进入第二储液槽1011内的引发剂沿第二管道104灌入第一储液槽93中,最后引发剂从出液管92向进入搅拌筒9内的原材料输出,此时原材料被压缩在搅拌筒9的斗状结构中,实现输出的引发剂高效的与被挤压的原材料进行接触,并对其进行引诱融合处理,同时套筒6带动安装环61和搅拌叶10转动,旋转的搅拌叶10带动反应舱2中的原材料形成循环流体,使原材料依次经过搅拌筒9,并被搅拌筒9以半打捞的方式捕获,对来自反应舱2各个区域的原材料均匀的完成少量引发剂的混合工作,在缩短耐低温压敏胶加工时间的基础上,提高合成后的耐低温压敏胶粘度均匀性,最后合成得到的低温压敏胶从出料管22向外排出至外接的收集罐中。

50.以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书内容所作的等效结构或等效流程变换,或直接或间接运用在其它相关的技术领域,均同理包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1