一种再生骨料的制作装置及其制作方法与流程

1.本发明涉及再生骨料的制作技术领域,尤其涉及一种再生骨料的制作装置及其制作方法。

背景技术:

2.在建筑行业施工阶段,细骨料和粗骨料是混凝土制作过程中的必要物质,对混凝土强度和建筑物支撑起着决定性作用,细骨料通常采用粒径0.16~5mm范围的天然河砂,粗骨料通常采用粒径>5mm的碎石,随着建筑行业发展的愈演愈烈,天然河砂、石子的开采不但影响环境的可持续发展,也使其造价成本逐年攀升。

3.现有技术是采用颚式破碎机一次破碎,破碎粒径≤100mm,传送至锤式破碎机二次破碎,破碎粒径≤25mm,采用振动筛筛分得到再生粗骨料(粒径5~25mm),使用吸尘器设备吸除细骨料中的微粉,得到再生细骨料(粒径0.15~4.75mm),此方法的缺点主要包括以下几点:第一,解体混凝土碎块经过一次破碎后,直接传送至二次破碎,会有破碎不完全现象;第二,采用吸尘器设备吸除微粉,不能完全去除解体混凝土内的其他微粉类杂质,提取的再生细骨料含泥量较高。

技术实现要素:

4.本发明的目的是为了解决现有技术中破碎不完全、含泥量较高的问题,而提出的一种再生骨料的制作装置及其制作方法。

5.为了实现上述目的,本发明采用了如下技术方案:一种再生骨料的制作装置,包括料机,所述料机通过一号带连接有下颚式破碎机,所述下颚式破碎机通过二号带连接有振动筛,所述振动筛通过三号带连接有堆放箱,所述振动筛通过四号带连接有圆锥式破碎机,所述振动筛通过五号带连接有洗砂机,所述圆锥式破碎机通过六号带连接有中转台,所述中转台通过七号带与二号带连接,所述洗砂机内部设有混洗机构,所述洗砂机通过转移管连通有脱水筛,所述洗砂机通过注水管连通有水池,所述脱水筛通过八号带与堆放箱连接,所述堆放箱的侧壁固定有面向八号带的风机,所述脱水筛通过出水管连通有压滤机污水处理器,所述压滤机污水处理器通过回收管与水池连通,所述压滤机污水处理器通过排泥管接通有泥罐,所述振动筛的内部设有分层筛分机构,所述振动筛、下颚式破碎机和圆锥式破碎机的底部均设有缓震稳固机构。

6.在上述的再生骨料的制作装置中,所述混洗机构包括固定于洗砂机外壁的运行台,所述运行台的上端固定有运行电机,所述运行电机的输出轴固定有丝杆,所述丝杆的侧壁螺纹连接有滑块,所述滑块的上端固定有“u”形的连杆,所述连杆的侧壁固定有搅拌电机,所述搅拌电机的输出轴固定有转轴,所述转轴的侧壁固定有多个搅拌杆,所述搅拌电机位于洗砂机内部。

7.在上述的再生骨料的制作装置中,所述洗砂机的内底部固定有混乱电机,所述混乱电机的输出轴固定有多个混乱叶片。

8.在上述的再生骨料的制作装置中,所述分层筛分机构由驱动部分和震动部分组成,所述驱动部分包括固定于振动筛外壁的电机台,所述电机台的上端固定有震动电机,所述振动筛的外壁贯穿转动连接有转板,所述转板与震动电机的输出轴共同套设有震动皮带,所述转板位于振动筛内部的一端固定有椭圆形的震动板。

9.在上述的再生骨料的制作装置中,所述震动部分包括开设于振动筛内壁的两组安装槽,两组所述安装槽的内壁均通过连接弹簧连接有筛板,两组所述筛板的筛孔尺寸不同且由上而下减小,所述振动筛的侧壁固定有与三号带位置对应的导向板,所述导向板与下部的筛板位置对应,所述四号带与上部的筛板对应,所述五号带与振动筛内底部的位置相对应,所述振动筛的内底部倾斜设置。

10.在上述的再生骨料的制作装置中,所述缓震稳固机构包括底座,所述底座的上端通过减震弹簧连接有安装板,所述安装板的底部通过悬吊索连接有撞击球,所述底座的底部固定有贴合带,所述底座的上端开设有撞击槽,所述撞击槽的内部固定有撞击块,所述底座的内部开设有驱动腔,所述驱动腔的上端贯穿开设有与撞击槽内部接通的排气孔,所述驱动腔的底部贯穿开设有抽气孔,所述排气孔和抽气孔内部均设有单向阀,所述驱动腔的内部密封滑动连接有两个推块,两个所述推块的侧壁共同固定有复位弹簧,所述驱动腔的内部填充有电流变液,所述撞击块为压电陶瓷,所述撞击块受到撞击后将生电从而使得电流变液固化膨胀。

11.一种再生骨料的制作方法,包括如下步骤:

12.步骤一:将料机置于3.5m处的高坡处,并在侧面设有墙体和门,通过料机对回收的路面混凝土材料经一号带传送,传至下颚式破碎机中进行一次破碎;

13.步骤二:一次破碎后的材料由二号带传送至振动筛处,筛选出不同粒径的再生骨料,其中,粒径>25mm的骨料,由四号带传送至圆锥式破碎机进行二次破碎,再通过中转台、七号带和二号带传送至振动筛处,5mm<粒径≤25mm的骨料,直接由三号带传送至堆放箱,粒径≤5mm的骨料,由五号带传送至洗砂机清洗;

14.步骤三:利用水泵将水池中的水泵送至洗砂机内,骨料经洗砂机清洗后由转移管传送至脱水筛中,将再生砂与泥水分离,再生砂直接由八号带传送至堆放箱,泥水由出水管引流至压滤机污水处理器处,实现清水与泥的分离,再将清水由回收管引流至水池中实现水的循环再利用,剩余的泥储存至泥罐内定期清理。

15.与现有的技术相比,本发明的优点在于:

16.1、本发明中,采用筛分后二次破碎的方式,增加解体混凝土的破碎体积;采用水洗砂的方式对粉尘进行清洗,降低破碎后再生细骨料的含泥量,提升再生细骨料品质;采用压滤机污水处理器实现地下水的循环再利用,减少因清洗用水导致的水资源浪费;

17.2、本发明中,混乱电机将会带动混乱叶片转动,从而通过混乱叶片的驱动,使得洗砂机内部的水流处于混乱的状态,材料不会在洗砂机底部积累,从而提高整体的清洗效果;

18.3、本发明中,转轴做往复运动,并且搅拌电机将会带动转轴回转,进而使得搅拌杆不断转动搅拌,结合往复的实现运动,实现充分的搅拌,进而提高整体的清洗效果;

19.4、本发明中,推块结合复位弹簧在电流变液的膨胀推动下做往复运动,从而通过抽气孔抽取底座底部的空气,再由排气孔排出,使得底座底部的气压降低,底座在大气压作用下与地面紧密贴合,进而使得底座放置稳定,从而保证设备即便震动也不会移动或倾倒。

附图说明

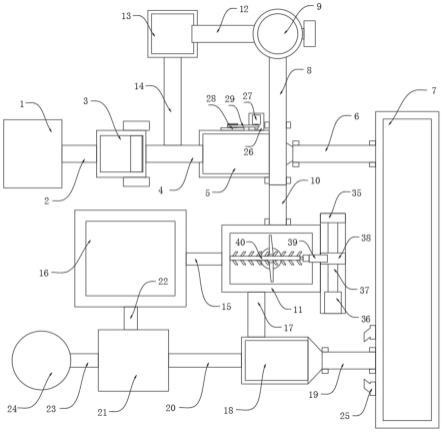

20.图1为本发明提出的一种再生骨料的制作装置的结构示意图;

21.图2为本发明提出的一种再生骨料的制作装置中振动筛部分的半剖视图;

22.图3为本发明提出的一种再生骨料的制作装置中洗砂机部分的半剖视图;

23.图4为本发明提出的一种再生骨料的制作装置中中转台部分的半剖视图;

24.图5为本发明提出的一种再生骨料的制作装置中中转台部分的侧剖视图;

25.图6为本发明提出的一种再生骨料的制作装置中转板部分的侧视图;

26.图7为本发明提出的一种再生骨料的制作装置中脱水筛部分的半剖视图。

27.图中:1料机、2一号带、3下颚式破碎机、4二号带、5振动筛、6三号带、7堆放箱、8四号带、9圆锥式破碎机、10五号带、11洗砂机、12六号带、13中转台、14七号带、15注水管、16水池、17转移管、18脱水筛、19八号带、20出水管、21压滤机污水处理器、22回收管、23排泥管、24泥罐、25风机、26电机台、27震动电机、28转板、29震动皮带、30震动板、31安装槽、32连接弹簧、33筛板、34导向板、35运行台、36运行电机、37丝杆、38滑块、39连杆、40转轴、41搅拌杆、42搅拌电机、43混乱电机、44混乱叶片、45底座、46减震弹簧、47安装板、48贴合带、49撞击槽、50悬吊索、51撞击球、52撞击块、53驱动腔、54排气孔、55抽气孔、56复位弹簧、57推块。

具体实施方式

28.以下实施例仅处于说明性目的,而不是想要限制本发明的范围。

29.实施例

30.参照图1-7,一种再生骨料的制作装置,包括料机1,料机1通过一号带2连接有下颚式破碎机3,下颚式破碎机3通过二号带4连接有振动筛5,振动筛5通过三号带6连接有堆放箱7,振动筛5通过四号带8连接有圆锥式破碎机9,振动筛5通过五号带10连接有洗砂机11,圆锥式破碎机9通过六号带12连接有中转台13,中转台13通过七号带14与二号带4连接,洗砂机11内部设有混洗机构,洗砂机11通过转移管17连通有脱水筛18,洗砂机11通过注水管15连通有水池16,脱水筛18通过八号带19与堆放箱7连接,堆放箱7的侧壁固定有面向八号带19的风机25,脱水筛18通过出水管20连通有压滤机污水处理器21,压滤机污水处理器21通过回收管22与水池16连通,压滤机污水处理器21通过排泥管23接通有泥罐24,振动筛5的内部设有分层筛分机构,振动筛5、下颚式破碎机3和圆锥式破碎机9的底部均设有缓震稳固机构,料机1由物料机和给料机组成,物料机存放回收材料,给料机输出材料,下颚式破碎机3进行一次破碎,振动筛5进行筛分处理,圆锥式破碎机9进行二次破碎,洗砂机11用于清洗材料,从而形成泥水,脱水筛18用于分离泥水与材料,压滤机污水处理器21用于回收水源从而达成水资源再利用,风机25用于对材料的风干处理,便于集中储存。

31.混洗机构包括固定于洗砂机11外壁的运行台35,运行台35的上端固定有运行电机36,运行电机36的输出轴固定有丝杆37,丝杆37的侧壁螺纹连接有滑块38,滑块38的上端固定有“u”形的连杆39,连杆39的侧壁固定有搅拌电机42,搅拌电机42的输出轴固定有转轴40,转轴40的侧壁固定有多个搅拌杆41,搅拌电机42位于洗砂机11内部,运行电机36带动丝杆37转动,从而使得滑块38做直线运动,丝杆37为往复丝杆,或者控制运行电机36正反转自动调换,均能实现滑块38的往复运动,进而使得转轴40做往复运动,并且搅拌电机42将会带动转轴40回转,进而使得搅拌杆41不断转动搅拌,结合往复的实现运动,实现充分的搅拌,

进而提高整体的清洗效果。

32.洗砂机11的内底部固定有混乱电机43,混乱电机43的输出轴固定有多个混乱叶片44,混乱电机43将会带动混乱叶片44转动,从而通过混乱叶片44的驱动,使得洗砂机11内部的水流处于混乱的状态,材料不会在洗砂机11底部积累,从而提高整体的清洗效果。

33.分层筛分机构由驱动部分和震动部分组成,驱动部分包括固定于振动筛5外壁的电机台26,电机台26的上端固定有震动电机27,振动筛5的外壁贯穿转动连接有转板28,转板28与震动电机27的输出轴共同套设有震动皮带29,转板28位于振动筛5内部的一端固定有椭圆形的震动板30,震动电机27通过震动皮带29驱动转板28转动,进而使得震动板30不断的转动。

34.震动部分包括开设于振动筛5内壁的两组安装槽31,两组安装槽31的内壁均通过连接弹簧32连接有筛板33,两组筛板33的筛孔尺寸不同且由上而下减小,振动筛5的侧壁固定有与三号带6位置对应的导向板34,导向板34与下部的筛板33位置对应,四号带8与上部的筛板33对应,五号带10与振动筛5内底部的位置相对应,振动筛5的内底部倾斜设置,由于震动板30为椭圆结构,使得震动板30间歇性的与两组筛板33接触,进而使得两组筛板33在连接弹簧32的作用下,上下高频往复震动,进而实现对材料的筛分,并且两组筛板33的设置,实现了三类大小的材料的区分,进而使得材料的筛分得到细化处理。

35.缓震稳固机构包括底座45,底座45的上端通过减震弹簧46连接有安装板47,安装板47的底部通过悬吊索50连接有撞击球51,底座45的底部固定有贴合带48,底座45的上端开设有撞击槽49,撞击槽49的内部固定有撞击块52,底座45的内部开设有驱动腔53,驱动腔53的上端贯穿开设有与撞击槽49内部接通的排气孔54,驱动腔53的底部贯穿开设有抽气孔55,排气孔54和抽气孔55内部均设有单向阀,驱动腔53的内部密封滑动连接有两个推块57,两个推块57的侧壁共同固定有复位弹簧56,驱动腔53的内部填充有电流变液,撞击块52为压电陶瓷,撞击块52受到撞击后将生电从而使得电流变液固化膨胀,在设备工作产生震动时,减震弹簧46能够起到一定的支撑和缓震作用,从而降低震动强度,使得设备相对稳定,然后设备的震动将会带动底部的悬吊索50及撞击球51运动,由于震动的出现,使得悬吊状态的撞击球51将会不断的摆动,进而与撞击块52不断的产生碰撞,从而使得撞击块52因碰撞而间歇性的产生电能,故而使得电流变液间歇性的得电,进而使得电流变液的形态不断的转变,使得推块57结合复位弹簧56在电流变液的膨胀推动下做往复运动,从而通过抽气孔55抽取底座45底部的空气,再由排气孔54排出,使得底座45底部的气压降低,底座45在大气压作用下与地面紧密贴合,进而使得底座45放置稳定,从而保证设备即便震动也不会移动或倾倒。

36.一种再生骨料的制作方法,包括如下步骤:

37.步骤一:将料机1置于3.5m处的高坡处,并在侧面设有墙体和门,通过料机1对回收的路面混凝土材料经一号带2传送,传至下颚式破碎机3中进行一次破碎;

38.步骤二:一次破碎后的材料由二号带4传送至振动筛5处,筛选出不同粒径的再生骨料,下颚式破碎机3的排料口径范围是≤35mm,振动筛5包括2种筛孔尺寸,25mm和5mm,其中,粒径>25mm的骨料,由四号带8传送至圆锥式破碎机9进行二次破碎,圆锥式破碎机9的排料口径范围是≤24mm,二次破碎后再通过中转台13、七号带14和二号带4传送至振动筛5处,5mm<粒径≤25mm的骨料,直接由三号带6传送至堆放箱7,粒径≤5mm的骨料,由五号带

10传送至洗砂机11清洗;

39.步骤三:利用水泵将水池16中的水泵送至洗砂机11内,水池16内的水由人工水井供给,骨料经洗砂机11清洗后由转移管17传送至脱水筛18中,将再生砂与泥水分离,再生砂直接由八号带19传送至堆放箱7,泥水由出水管20引流至压滤机污水处理器21处,实现清水与泥的分离,再将清水由回收管22引流至水池16中实现水的循环再利用,剩余的泥储存至泥罐24内定期清理。

40.以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1