一种有效、可控的有机肥工艺的制作方法

1.本发明涉及一种有机肥工艺,更具体地说它涉及一种有效、可控的有机肥落料工艺。

背景技术:

2.有机肥,主要来源于植物和动物,施于土壤以提供植物营养为其主要功能的含碳物料经生物物质、动植物废弃物、植物残体加工而来,消除了其中的有毒有害物质,富含大量有益物质,包括:多种有机酸、肽类以及包括氮、磷、钾在内的丰富的营养元素,不仅能为农作物提供全面营养,而且肥效长,可增加和更新土壤有机质,促进微生物繁殖,改善土壤的理化性质和生物活性,是绿色食品生产的主要养分,在我国部分地区施肥工艺多采用人工的方式,在通过人工施肥时施肥量难以控制,施肥太少时造成植物营养不良,施肥太多时会造成烧苗,不利于植物的生长,目前有许多便于施肥的机械,例如申请号为cn202010617575.3,发明名称为一种农用土壤施肥机械,该机械通过挖槽爪均速排出肥料,且挖槽爪在对土地进行挖槽时遇到土地内部的石块阻挡时通过施肥机构上的排料端则能够有效的解决施肥不均的问题,即该机械通过挖槽爪均速的施肥,但对于某些需要增大或减小施肥量的土地来说该机械显得力不从心。

技术实现要素:

3.针对现有技术存在的不足,本发明在于提供一种有效、可控的有机肥落料工艺,具有可控制施肥量的效果。

4.为实现上述目的,本发明提供了如下技术方案:一种有效、可控的有机肥工艺,包括若干个万向轮、支撑机构;其特征在于:所述支撑机构包括第一底座和第二底座;所述万向轮分别固定设置于第一底座和第二底座下方;所述第一底座和第二底座之间设置有第一落料槽和第二落料槽;所述第一落料槽和第二落料槽通过连接螺丝连接;所述第一落料槽和第二落料槽上分别开设有施肥口;所述第一落料槽和第二落料槽上方设置有限位槽;所述限位槽上方设置有进料斗;所述进料斗上开设有出料口;所述进料斗上设置有若干根搅拌杆;所述限位槽上开设有配合口;所述配合口与出料口固定连接;所述第一底座上固定设置有连接块;所述连接块上开设有连接孔。

5.本发明进一步设置为:所述第一底座上开设有若干个螺纹槽;所述第二底座上开设有若干个螺纹孔;所述螺纹孔和螺纹槽通过若干根螺杆连接;所述螺杆上固定设置有若干个旋转把手。

6.通过采用上述技术方案:螺杆连接螺纹孔和螺纹槽,旋转把手控制螺杆旋转,在螺杆旋转后可调节第一底座和第二底座之间的距离进而控制第一落料槽和第二落料槽之间的距离,在需要增加施肥量时第一底座远离第二底座时增加第一落料槽和第二落料槽的距离从而使施肥量增加,因为在第一底座远离第二底座时第一落料槽底面和第二落料槽底面的接触面积减小也就是减小第一落料槽底面和第二落料槽底面重合的部分来增加第一落

料槽底面和第二落料槽底面与有机肥接触的面积,因为第一落料槽和第二落料槽在通过图2方式进行连接时与有机肥接触较多的是第二落料槽的底面,在第一落料槽和第二落料槽之间的距离增加时第一落料槽的底面亦能与有机肥接触,使更多的有机肥分别通过第一落料槽上的施肥口和第二落料槽上的施肥口从而能控制施肥量。

7.本发明进一步设置为:所述限位槽内设置有引导板;所述引导板通过连接条与限位槽固定连接;所述引导板一侧位于出料口下方。

8.通过采用上述技术方案:引导板呈倾斜状设置于限位槽内,通过引导板在施肥时能更加均匀的施洒有机肥,因为出料口的尺寸较小,且出料口位于进料斗中央处,如果没有引导板,那么经由出料口脱离进料斗的有机肥会在出料口正下方堆叠,不利于均匀施肥,通过引导板能将部分有机肥引导至出料口两侧,实现均匀施肥,因此在第一底座远离第二底座时通过引导板亦能实现均匀施肥。

9.本发明进一步设置为:所述第一底座上开设有通孔;所述第一落料槽上开设有滑槽;所述第二落料槽上开设有孔洞;所述孔洞和滑槽内设置有连接螺丝;所述连接螺丝与螺母连接。

10.通过采用上述技术方案:通孔与滑槽的尺寸一致,连接螺丝可穿过孔洞和滑槽再与螺母连接进而控制第一底座和第二底座的最大位移量,因为在第一落料槽和第二落料槽之间的距离增大时连接螺丝和螺母可防止第一落料槽和第二落料槽完全分离,连接螺丝与螺母配合时未完全旋紧便于第一落料槽和第二落料槽移动。

11.本发明进一步设置为:所述进料斗两侧侧壁上开设有若干个放置孔;所述所述放置孔内设置有若干根搅拌杆;所述搅拌杆上固定设置有若干个搅拌合页;所述限位槽上固定设置有凸台;所述凸台上固定设置有若干个电机;所述电机上有金属接杆;所述金属接杆与搅拌杆固定连接。

12.通过采用上述技术方案:电机上的金属接杆与搅拌杆焊接进而控制搅拌杆的位置,防止搅拌杆在放置孔内前后移动,启动电机后金属接杆带动搅拌杆转动从而带动搅拌合页转动,对于颗粒较大的有机肥进行打碎操作,防止颗粒较大的有机肥堵住施肥口,搅拌合页位于进料斗内,即搅拌杆上两侧的搅拌合页的高度未超过进料斗侧壁,因此在搅拌时有机肥会盖住搅拌杆和搅拌合页不会使有机肥洒出搅拌斗。

13.本发明进一步设置为:所述进料斗侧壁上开设有放板口;所述出料口处固定设置有细条;所述细条上设置有限流板;所述限流板通过放板口设置于细条上。

14.通过采用上述技术方案:细板一侧呈倾斜状便于细板焊接于进料斗的斜面上,限流板可放置或抽离于细板上,在需要加大施肥量时限流板可完全抽离于放板口处,在需要对施肥量进行控制时,限流板可部分抽离于放板口处,即限流板设置于放板口处且限流板部分位于细板上,从而完成对施肥量的控制。

15.综上所述,本发明具有以下有益效果:第一底座和第二底座之间设置有第一落料槽和第二落料槽,通过控制第一落料槽和第二落料槽之间的距离从而控制施肥量;进料斗上开设有放板口;出料口处设置有细条;所述细条上设置有限流板,通过限流板设置或抽离于放板口处进而控制施肥量,本发明通过控制第一落料槽与第二落料槽之间的距离和通过限流板设置或抽离于放板口的共同作用下控制施肥量。

附图说明

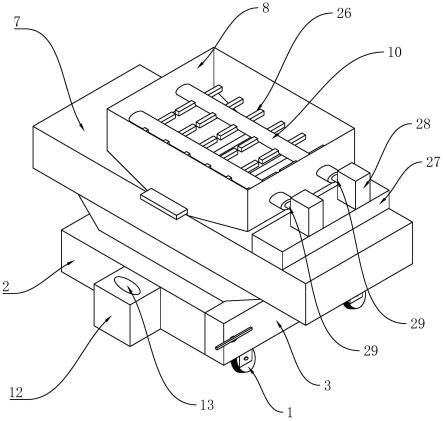

16.图1是本实施例结构示意图;

17.图2是本实施例支撑机构与第一落料槽和第二落料槽连接示意图;

18.图3是本实施例支撑机构爆炸图;

19.图4是本实施例第一落料槽和第二落料槽示意图;

20.图5是本实施例进料斗与搅拌杆爆炸图;

21.图6是本实施例进料斗和细板与限流板示意图;

22.图7是本实施例引导板与限位槽连接示意图;

23.图8是本实施例引导板与限位槽连接剖视图;

24.图9是本实施例施肥口示意图;

25.图10是本实施例万向轮示意图。

26.附图标记:1、万向轮;2、第一底座;3、第二底座;4、第一落料槽;5、第二落料槽;6、施肥口;7、限位槽;8、进料斗;9、出料口;10、搅拌杆;11、配合口;12、连接块;13、连接孔;14、螺纹槽;15、螺纹孔;16、螺杆;17、旋转把手;18、引导板;19、连接条;20、通孔;21、滑槽;22、孔洞;23、连接螺丝;24、螺母;25、放置孔;26、搅拌合页;27、凸台;28、电机;29、金属接杆;30、放板口;31、细条;32、限流板。

具体实施方式

27.以下结合附图对本发明作进一步详细说明。

28.本实施例公开了一种有效、可控的有机肥工艺,如图1至图10所示,本发明具有可控制施肥量的效果,包括四个万向轮1、支撑机构;所述所述支撑机构包括第一底座2和第二底座3;所述万向轮1分别焊接设置于第一底座2和第二底座3下方;所述万向轮1可带动施肥机前进,万向轮1为现有技术,在此不过多赘述;所述第一底座2和第二底座3采用铁为材料;所述第一底座2和第二底座3之间设置有第一落料槽4和第二落料槽5;所述第一落料槽4焊接于第一底座2上;所述第二落料槽5焊接于第二底座3上;所述第一落料槽4和第二落料槽5采用铁为材料;所述第一落料槽4和第二落料槽5通过连接螺丝23连接;所述第一落料槽4和第二落料槽5上分别开设有施肥口6;所述第一落料槽4和第二落料槽5上方设置有限位槽7;所述限位槽7可放置或抽离于第一落料槽4和第二落料槽5上方;所述限位槽7采用铁为材料;所述限位槽7上方设置有进料斗8;所述进料斗8采用铁为材料;所述进料斗8上开设有出料口9;所述进料斗8上设置有两根搅拌杆10;所述限位槽7上开设有配合口11;所述配合口11与出料口9焊接;所述第一底座2上焊接设置有连接块12;所述连接块12采用铁为材料,所述连接块12上开设有连接孔13,通过连接孔13便于牵引施肥机前进从而完成施肥作业。

29.所述第一底座2上开设有两个螺纹槽14;所述第二底座3上开设有两个螺纹孔15;所述螺纹孔15和螺纹槽14通过两根螺杆16连接;所述螺杆16上有螺纹纹路,因此螺杆16可连接螺纹孔15和螺纹槽14;所述螺杆16上共焊接设置有两个旋转把手17;所述旋转把手17控制螺杆16的旋转从而可控制第一底座2和第二底座3之间的距离,因为在第一底座2需要远离第二底座3时通过旋转把手17使螺杆16转动,螺杆16可通过旋转把手17的转动与螺纹孔15和螺纹槽14分离,再将第一底座2和第二底座3调整好距离后螺杆16先连接螺纹孔15再连接螺纹槽14从而完成调节,在第一底座2需要与第二底座3合并时螺杆16通过旋转把手17

的转动与螺纹孔15和螺纹槽14分离,再将第一底座2和第二底座3接触使螺纹槽14和螺纹孔15接触,螺杆16先连接螺纹孔15在连接螺纹槽14从而使第一底座2和第二底座3合并,如图2所示。

30.通过采用上述技术方案:螺杆16连接螺纹孔15和螺纹槽14,旋转把手17控制螺杆16旋转,在螺杆16旋转后可调节第一底座2和第二底座3之间的距离进而控制第一落料槽4和第二落料槽5之间的距离,在需要增加施肥量时第一底座2远离第二底座3时增加第一落料槽4和第二落料槽5的距离从而使施肥量增加,因为在第一底座2远离第二底座3时第一落料槽4底面和第二落料槽5底面的接触面积减小也就是减小第一落料槽4底面和第二落料槽5底面重合的部分来增加第一落料槽4底面和第二落料槽5底面与有机肥接触的面积,因为第一落料槽4和第二落料槽5在通过图2方式进行连接时与有机肥接触较多的是第二落料槽5的底面,在第一落料槽4和第二落料槽5之间的距离增加时第一落料槽4的底面亦能与有机肥接触,使更多的有机肥分别通过第一落料槽4上的施肥口6和第二落料槽5上的施肥口6从而能控制施肥量。

31.所述限位槽7内设置有引导板18;所述引导板18通过连接条19与限位槽7焊接;所述连接条19分别与引导板18和限位槽7焊接;所述连接条19和引导板18均采用铁为材料;所述引导板18一侧位于出料口9下方,如图8所示。

32.通过采用上述技术方案:引导板18呈倾斜状设置于限位槽7内,通过引导板18在施肥时能更加均匀的施洒有机肥,因为出料口9的尺寸较小,且出料口9位于进料斗8中央处,如果没有引导板18,那么经由出料口9脱离进料斗8的有机肥会在出料口9正下方堆叠,不利于均匀施肥,通过引导板18能将部分有机肥引导至出料口9两侧,实现均匀施肥,因此在第一底座2远离第二底座3时通过引导板18亦能实现均匀施肥。

33.本发明进一步设置为:所述第一底座2上开设有通孔20;所述第一落料槽4上开设有滑槽21;所述第二落料槽5上开设有孔洞22;所述孔洞22和滑槽21内设置有连接螺丝23;所述连接螺丝23与螺母24连接。

34.通过采用上述技术方案:通孔20与滑槽21的尺寸一致,连接螺丝23可穿过孔洞22和滑槽21再与螺母24连接进而控制第一底座2和第二底座3的最大位移量,因为在第一落料槽4和第二落料槽5之间的距离增大时连接螺丝23和螺母24可防止第一落料槽4和第二落料槽5完全分离,连接螺丝23与螺母24配合时未完全旋紧便于第一落料槽4和第二落料槽5移动。

35.本发明进一步设置为:所述进料斗8两侧侧壁上共开设有四个放置孔25;所述所述放置孔25内共设置有两根搅拌杆10;所述搅拌杆10上共焊接设置有二十四个搅拌合页26,每根搅拌杆10上焊接设置有十二个搅拌合页26;所述搅拌杆10和搅拌合页26采用铁为材料;所述限位槽7上焊接设置有凸台27;所述凸台27采用铁为材料;所述凸台27上焊接设置有两个电机28;所述电机28上有金属接杆29;所述金属接杆29与搅拌杆10焊接。

36.通过采用上述技术方案:电机28上的金属接杆29与搅拌杆10焊接进而控制搅拌杆10的位置,防止搅拌杆10在放置孔25内前后移动,启动电机28后金属接杆29带动搅拌杆10转动从而带动搅拌合页26转动,对于颗粒较大的有机肥进行打碎操作,防止颗粒较大的有机肥堵住施肥口6,搅拌合页26位于进料斗8内,即搅拌杆10上两侧的搅拌合页26的高度未超过进料斗8侧壁,因此在搅拌时有机肥会盖住搅拌杆10和搅拌合页26不会使有机肥洒出

搅拌斗。

37.本发明进一步设置为:所述进料斗8侧壁上开设有放板口30;所述出料口9处焊接设置有细条31;所述细条31上设置有限流板32;所述限流板32通过放板口30设置于细条31上;所述细条31和限流板32均采用铁为材料。

38.通过采用上述技术方案:细条31一侧呈倾斜状便于细条31焊接于进料斗8的斜面上,限流板32可放置或抽离于细条31上,在需要加大施肥量时限流板32可完全抽离于放板口30处,在需要对施肥量进行控制时,限流板32可部分抽离于放板口30处,即限流板32设置于放板口30处且限流板32部分位于细条31上,从而完成对施肥量的控制。

39.综上所述,本发明具有以下有益效果:第一底座2和第二底座3之间设置有第一落料槽4和第二落料槽5,通过控制第一落料槽4和第二落料槽5之间的距离从而控制施肥量;进料斗8上开设有放板口30;出料口9处设置有细条31;所述细条31上设置有限流板32,通过限流板32设置或抽离于放板口30处进而控制施肥量,本发明通过控制第一落料槽4与第二落料槽5之间的距离和通过限流板32设置或抽离于放板口30的共同作用下控制施肥量。

40.以上所述仅为本发明的较佳实施例,并不用于限制本发明,凡在本发明的设计构思之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1