一种高炉煤气湿式氧化法脱硫装置及方法与流程

1.本发明属于煤气脱硫技术领域,涉及一种高炉煤气湿式氧化法脱硫装置及方法。

背景技术:

2.高炉煤气作为钢铁企业产量最大的可燃气体,其主要成分包括二氧化碳、氮气、氢气、一氧化碳、烃类和硫化物,生产过程中工况波动明显。高炉煤气中含硫组分的总量约50~250mg/m3,其中有机硫主要为羰基硫,约占60~70%,无机硫主要是硫化氢,约占60~40%,高炉煤气中的硫主要来源于焦炭,其次则是煤粉、烧结矿、球团矿等。基于高炉煤气组分的复杂性以及可能带来的污染,需要经过净化处理才能排放。

3.高炉煤气中的硫化物经燃烧后生成so2,需要布置脱硫设置才能实现烟气中so2超低排放,解决途径分为两种:高炉煤气脱硫的源头控制方式和末端控制方式。由于高炉煤气中的硫化物含有羰基硫,因此目前常采用的方法为催化水解+碱液吸收的湿式处理法,该方法是利用高炉余压发电装置(trt)前高温条件下有机硫易水解的特点,在trt前设置有机硫水解装置,将有机硫转化为无机硫,在trt后脱除水解产物硫化氢,该方法整体硫脱除率较高,但在trt前设置有机硫水解装置会影响trt的发电量,且有机硫水解装置运行后期阻力大,影响经济性;同时,在trt后进行脱硫,由于压力的降低,造成煤气量加大增加,从而使得处理装置的规模也成倍扩大。

4.cn 114515500a公开了一种脱除高炉煤气硫化氢的装置及方法,该装置包括吸收装置、碱液装置、工艺水装置、氧化再生装置和硫磺精制装置,所述吸收装置包括吸收塔体、布器板、喷淋层、除雾器、反冲洗层、循环泵和循环水池,通过对各个部件进行具体设置以及对使用该装置的方法进行具体的流程和参数设置,保证较高的脱硫率,但该装置的设置位置仍是位于余压发电装置之后,属于传统的高炉煤气低压段,装置规模较大,且结构复杂。

5.cn 114011231a公开了一种采用热碱液对高炉煤气进行脱硫的系统及其方法,该系统包括沿高炉煤气流向设置的预处理系统和脱硫塔,预处理系统脱除高炉煤气中的硫化氢,高炉煤气与脱硫塔中的碱液逆向接触净化,脱硫塔从下至上设置有集液槽、热填料段、冷填料段和除雾器,脱硫塔还连接有脱硫液循环系统,具体包括氧化再生槽,以及与氧化再生槽连接的热、冷循环单元,热循环单元与脱硫塔的热填料段连接,冷循环单元与冷填料段和预处理系统连接。该系统通过对脱硫塔中冷、热填料段的划分,利用热碱液来脱除有机硫,但是该脱硫塔处理的高炉煤气仍是经过余压发电后的低压煤气,气体处理量大,系统规模较大。

6.综上所述,对于高炉煤气的脱硫处理,根据需要合理设置脱硫装置的位置及设计脱硫装置的结构,使得高炉煤气更好的满足脱硫条件,提高脱硫效率,同时降低装置规模与成本,提高经济效益。

技术实现要素:

7.针对现有技术存在的问题,本发明的目的在于提供一种高炉煤气湿式氧化法脱硫

装置及方法,所述装置通过将脱硫塔设计为承压式,使其能够设置于煤气高压段,减少处理煤气量,从而减小装置规模;同时脱硫塔内的结构设计,能够增强脱硫液的分布效果以及与煤气之间的接触传质效果,从而显著提高高炉煤气的脱硫效率,而脱硫液的再生,可保证脱硫液的循环使用,使得脱硫过程连续进行。

8.为达此目的,本发明采用以下技术方案:

9.一方面,本发明提供了一种高炉煤气湿式氧化法脱硫装置,所述脱硫装置包括脱硫塔和再生器,所述脱硫塔为密封压力容器,自下而上依次包括富液段、进气段、填料段、脱硫液分布段、除沫段和出气段;所述脱硫塔的进气段的侧面设有进气口,所述脱硫塔的塔体中心位置设有中央出气管,所述中央出气管自出气段向下延伸至进气段,所述中央出气管的出口设置于进气段的侧面;

10.所述脱硫塔的塔体上部侧面设有脱硫液入口,所述脱硫液入口位于脱硫液分布段和除沫段之间的侧壁上,所述富液段的侧面设有脱硫富液出口,所述脱硫富液出口与再生器的液体入口相连,所述再生器的液体出口与脱硫塔的脱硫液入口相连。

11.本发明中,对于高炉煤气的脱硫处理,通过将脱硫塔设计为承压式,使其能够设置于煤气的高压段,相同条件下处理的气体量减少,同时相应的减小装置规模和占地,有效降低成本;而脱硫塔的结构设计中,通过中央出气管的设置,能够减小脱硫液在填料层间的偏流,无需再设置脱硫液再分布器,通过多层填料段的设计,提高脱硫液的分布效果以及与煤气之间的接触传质效果,减小阻力,提高高炉煤气的脱硫效率;再通过再生器的设置,将吸收含硫组分后的脱硫液及时再生,保证脱硫液的循环使用,脱硫过程连续稳定运行;所述装置结构简单,能够使用各种工况,装置成本较低,经济效益高。

12.以下作为本发明优选的技术方案,但不作为本发明提供的技术方案的限制,通过以下技术方案,可以更好地达到和实现本发明的技术目的和有益效果。

13.作为本发明优选的技术方案,所述脱硫塔还包括过渡段,所述过渡段位于进气段和富液段之间。

14.优选地,所述脱硫塔呈圆柱状塔体结构。

15.优选地,所述脱硫塔为上下封头密封的压力容器,所述富液段和过渡段为脱硫塔的底座。

16.优选地,所述脱硫塔设置于高炉煤气处理流程中的余压发电装置之前。

17.本发明中,高炉煤气处理流程通常包括trt余压发电装置,充分利用高炉煤气携带的压力能,而本发明将脱硫塔设置在trt余压发电装置之前,因此高炉煤气的处理流程包括高炉煤气除尘

→

余热回收装置

→

脱硫塔

→

trt余压发电装置

→

气罐/管网或者高炉煤气除尘

→

水解塔

→

余热回收装置

→

脱硫塔

→

trt余压发电装置

→

气罐/管网,根据是否还有有机硫组分,而决定是否提前设置水解塔。

18.作为本发明优选的技术方案,所述脱硫塔的进气口连接有高炉煤气进气道。

19.优选地,所述脱硫塔的出气口为中央出气管的出口,连接有高炉煤气出气道。

20.优选地,所述脱硫塔的进气口和出气口位于脱硫塔塔体的同一侧或不同侧。

21.优选地,所述中央出气管的直径为塔体直径的7.25~31.55%,例如7.25%、10%、15%、20%、25%、30%或31.55%等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

22.作为本发明优选的技术方案,所述填料段的数量至少为两层,例如两层、三层、或四层等,各层填料段之间间隔设置。

23.优选地,每层填料段的上方侧壁上设有装料人孔,每层填料段的侧壁上设有卸料口。

24.优选地,每层填料段均由格栅或撑板承托,所述撑板可选择驼峰撑板。

25.优选地,所述填料段的填料包括散堆填料和/或规整填料。

26.本发明中,所述散堆填料包括拉西环、鲍尔环、阶梯环等,所述规整填料包括波纹填料、蜂窝填料等。

27.优选地,所述填料的材质包括塑料、陶瓷或不锈钢中任意一种或至少两种的组合,所述组合典型但非限制性实例有:塑料填料和陶瓷填料的组合,陶瓷填料和不锈钢填料的组合,塑料填料、陶瓷填料和不锈钢填料的组合等。

28.优选地,所述脱硫塔的侧壁上设有观察人孔,所述观察人孔位于脱硫液分布段和除沫段之间的侧壁上。

29.优选地,所述脱硫液分布段包括脱硫液分布器。

30.优选地,所述进气段的底部和过渡段之间、所述过渡段和富液段之间均设有脱硫富液单向阀。

31.作为本发明优选的技术方案,所述再生器自下而上包括脱硫液段和硫泡沫段,所述再生器的顶部设有自吸喷射器。

32.优选地,所述自吸喷射器上设有脱硫富液入口和空气入口,所述脱硫富液入口与脱硫塔的脱硫富液出口,所述自吸喷射器的出口管路向下延伸,穿过硫泡沫段进入脱硫液段,其出口位于脱硫液段。

33.优选地,所述自吸喷射器在再生器顶部沿圆周均匀设置多个,所述自吸喷射器设置在至少一圈上,例如一圈、两圈、三圈等,其数量根据再生器和自吸喷射器的相对大小以及脱硫富液的处理量有关。

34.优选地,同一圈相邻两个自吸喷射器之间的弧线距离为0.52~0.92m,例如0.52m、0.58m、0.628m、0.66m、0.72m、0.8m、0.85m或0.92m等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

35.优选地,所述自吸喷射器形成的圆周的直径是再生器直径的10%~90%,例如10%、30%、50%、70%或90%等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

36.本发明中,所述自吸喷射器在再生器顶部的均匀设置与分布,能够有效提高脱硫液的再生效率。

37.优选地,所述脱硫塔的脱硫富液出口与自吸喷射器的脱硫富液入口之间设有富液泵。

38.作为本发明优选的技术方案,所述再生器的硫泡沫段的底部设有硫泡沫出口,所述硫泡沫出口连接有硫泡沫槽。

39.优选地,所述再生器的脱硫液段设有脱硫贫液出口,所述脱硫贫液出口与脱硫塔的脱硫液入口相连。

40.优选地,所述脱硫贫液出口和脱硫塔的脱硫液入口之间设有贫液泵。

41.另一方面,本发明提供了一种采用上述脱硫装置进行高炉煤气湿式氧化法脱硫的方法,所述方法包括以下步骤:

42.将高炉煤气自脱硫塔进气口通入后,高炉煤气自下向上穿过填料,并与脱硫液接触,到达出气段后由中央出气管汇集并排出;

43.将脱硫液加入后经过脱硫液分布段,均匀分布于填料段,与高炉煤气接触传质,得到的脱硫富液进入富液段,经脱硫富液出口排出进入再生器完成再生,返回到脱硫塔中循环使用。

44.本发明中,所述高炉煤气的脱硫方法中包括高炉煤气的流通路径以及脱硫液的流通路径,两者是同步进行的。

45.作为本发明优选的技术方案,所述高炉煤气中的含硫组分包括硫化氢。

46.优选地,所述高炉煤气中含有有机硫时,先经过水解转化为硫化氢,其中有机硫主要包括羰基硫。

47.优选地,所述高炉煤气的含硫组分中,有机硫的含量为70~250mg/nm3,例如70mg/nm3、100mg/nm3、120mg/nm3、150mg/nm3、180mg/nm3、200mg/nm3或250mg/nm3等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用;无机硫的含量为50~150mg/nm3,例如50mg/nm3、60mg/nm3、80mg/nm3、100mg/nm3、120mg/nm3、140mg/nm3或150mg/nm3等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

48.优选地,所述高炉煤气的温度为100~180℃,例如100℃、120℃、130℃、140℃、150℃、160℃或180℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用;压力为0.2~0.4mpa,例如0.2mpa、0.25mpa、0.3mpa、0.35mpa或0.4mpa等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

49.优选地,所述高炉煤气在中央出气管中的流速不大于18m/s,例如18m/s、16m/s、15m/s、14m/s、12m/s或10m/s等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

50.本发明中,所述中央出气管中的气体流速需要限定的原因在于流速对脱硫塔内阻力及塔内流场有重要影响,若是流速过高,会造成阻力急剧增大,塔内流场严重偏移。

51.作为本发明优选的技术方案,所述脱硫液为酞菁钴磺酸盐类脱硫剂和碱性物质组成的混合液。

52.优选地,所述碱性物质包括氢氧化钠和/或碳酸钠。

53.优选地,所述脱硫液中酞菁钴磺酸盐类脱硫剂的浓度为25~65mg/m3,例如25mg/m3、30mg/m3、40mg/m3、45mg/m3、50mg/m3、60mg/m3或65mg/m3等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用;碱性物质的浓度为12~25g/m3,例如12g/m3、15g/m3、18g/m3、20g/m3、22g/m3或25g/m3等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

54.本发明中,所述脱硫液中的碱性物质选择碳酸钠时,碳酸钠吸收硫化氢后初步转化为碳酸氢钠和硫氢化钠,硫氢化钠和氧反应生成硫单质(硫泡沫)和氢氧化钠,碳酸氢钠和氢氧化钠反应生成碳酸钠和水,从而实现碳酸钠的循环使用。为了使反应能闭环进行,需监测碳酸钠与碳酸氢钠的浓度,其碳酸氢钠与碳酸钠的浓度比例不能超过15:1。

55.优选地,所述脱硫液的温度为35~45℃,例如35℃、36℃、38℃、40℃、42℃、44℃或

45℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

56.优选地,所述脱硫塔中脱硫液与高炉煤气的液气比为9~20l/m3,例如9l/m3、10l/m3、12l/m3、14l/m3、16l/m3、18l/m3或20l/m3等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

57.作为本发明优选的技术方案,所述脱硫富液由富液泵输送至自吸喷射器的脱硫富液入口,并同时吸入空气,发生反应,将硫离子氧化为硫单质,实现脱硫富液的再生。

58.优选地,所述再生器的吹风强度为55~75m3/(m2·

h),例如55m3/(m2·

h)、60m3/(m2·

h)、65m3/(m2·

h)、70m3/(m2·

h)或75m3/(m2·

h)等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

59.优选地,所述反应生成硫泡沫,溢流到硫泡沫槽中,经熔硫釜完成硫回收。

60.优选地,所述脱硫富液反应后形成脱硫贫液,由贫液泵输送至脱硫塔的脱硫液入口。

61.与现有技术相比,本发明具有以下有益效果:

62.(1)本发明所述脱硫装置通过将脱硫塔设计为承压式,使其能够设置于煤气的高压段,相同条件下处理的气体量减少,同时相应的减小装置规模和占地,有效降低成本;

63.(2)本发明对脱硫塔进行结构设计,通过中央出气管的设置,能够减小脱硫液在填料层间的偏流,无需再设置脱硫液再分布器,通过多层填料段的设计,提高脱硫液的分布效果以及与煤气之间的接触传质效果,减小阻力,提高高炉煤气的脱硫效率,可以达到99%以上;

64.(3)本发明通过再生器的设置,将吸收含硫组分后的脱硫液及时再生,保证脱硫液的循环使用;

65.(4)本发明所述装置结构简单,能够适用各种工况,装置成本较低,经济效益高。

附图说明

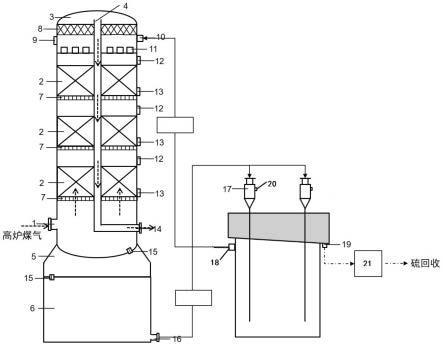

66.图1是本发明实施例1提供的高炉煤气湿式氧化法脱硫装置的结构示意图;

67.图2是本发明实施例1提供的脱硫塔的结构示意图;

68.图3是本发明实施例1提供的脱硫塔的俯视图;

69.图4是本发明实施例1提供的再生器的结构示意图;

70.图5是本发明实施例1提供的再生器的俯视图;

71.其中,1-进气段,2-填料段,3-出气段,4-中央出气管,5-过渡段,6-富液段,7-格栅,8-除沫段,9-检查人孔,10-脱硫液入口,11-脱硫液分布段,12-装料人孔,13-卸料口,14-出气口,15-脱硫富液单向阀,16-脱硫富液出口,17-自吸喷射器,18-脱硫贫液出口,19-硫泡沫出口,20-空气入口,21-硫泡沫槽。

具体实施方式

72.为更好地说明本发明,便于理解本发明的技术方案,下面对本发明进一步详细说明。但下述的实施例仅是本发明的简易例子,并不代表或限制本发明的权利保护范围,本发明保护范围以权利要求书为准。

73.以下为本发明典型但非限制性实施例:

74.实施例1:

75.本实施例提供了一种高炉煤气湿式氧化法脱硫装置,所述脱硫装置的结构示意图如图1所示,包括脱硫塔和再生器,所述脱硫塔的结构示意图如图2所示,其俯视图如图3所示,所述脱硫塔为密封压力容器,自下而上依次包括富液段6、进气段1、填料段2、脱硫液分布段11、除沫段8和出气段3;所述脱硫塔的进气段1的侧面设有进气口,所述脱硫塔的塔体中心位置设有中央出气管4,所述中央出气管4自出气段3向下延伸至进气段1,所述中央出气管4的出口设置于进气段1的侧面;

76.所述脱硫塔的塔体上部侧面设有脱硫液入口10,所述脱硫液入口10位于脱硫液分布段11和除沫段8之间的侧壁上,所述富液段6的侧面设有脱硫富液出口16,所述脱硫富液出口16与再生器的液体入口相连,所述再生器的液体出口与脱硫塔的脱硫液入口10相连。

77.所述脱硫塔还包括过渡段5,所述过渡段5位于进气段1和富液段6之间。

78.所述脱硫塔呈圆柱状塔体结构。

79.所述脱硫塔为上下封头密封的压力容器,所述富液段6和过渡段5为脱硫塔的底座。

80.所述脱硫塔设置于高炉煤气处理流程中的余压发电装置之前。

81.所述脱硫塔的进气口连接有高炉煤气进气道。

82.所述脱硫塔的出气口14为中央出气管4的出口,连接有高炉煤气出气道。

83.所述脱硫塔的进气口和出气口14位于脱硫塔塔体的不同侧。

84.所述中央出气管4的直径为塔体直径的15%。

85.所述填料段2的数量为三层,各层填料段2之间间隔设置。

86.每层填料段2的上方侧壁上设有装料人孔12,每层填料段2的侧壁上设有卸料口13。

87.每层填料段2均由格栅7承托。

88.所述填料段2的填料为散堆填料,所述散堆填料包括拉西环和鲍尔环。

89.所述填料的材质为陶瓷。

90.所述脱硫塔的侧壁上设有观察人孔9,所述观察人孔9位于脱硫液分布段11和除沫段8之间的侧壁上。

91.所述脱硫液分布段11包括脱硫液分布器。

92.所述进气段1的底部和过渡段5之间、所述过渡段5和富液段6之间均设有脱硫富液单向阀15。

93.所述再生器的结构示意图如图4所示,其俯视图如图5所示,所述再生器自下而上包括脱硫液段和硫泡沫段,所述再生器的顶部设有自吸喷射器17。

94.所述自吸喷射器17上设有脱硫富液入口和空气入口20,所述脱硫富液入口与脱硫塔的脱硫富液出口16,所述自吸喷射器17的出口管路向下延伸,穿过硫泡沫段进入脱硫液段,其出口位于脱硫液段。

95.所述自吸喷射器17在再生器顶部沿圆周均匀设置12个,所述自吸喷射器17设置在一圈上。

96.相邻两个自吸喷射器17之间的距离为0.628m。

97.所述自吸喷射器17形成的圆周的直径是再生器直径的75%。

98.所述脱硫塔的脱硫富液出口16与自吸喷射器17的脱硫富液入口之间设有富液泵。

99.所述再生器的硫泡沫段的底部设有硫泡沫出口19,所述硫泡沫出口19连接有硫泡沫槽21。

100.所述再生器的脱硫液段设有脱硫贫液出口18,所述脱硫贫液出口18与脱硫塔的脱硫液入口10相连。

101.所述脱硫贫液出口18和脱硫塔的脱硫液入口10之间设有贫液泵。

102.实施例2:

103.本实施例提供了一种高炉煤气湿式氧化法脱硫装置,所述脱硫装置包括脱硫塔和再生器,所述脱硫塔为密封压力容器,自下而上依次包括富液段6、进气段1、填料段2、脱硫液分布段11、除沫段8和出气段3;所述脱硫塔的进气段1的侧面设有进气口,所述脱硫塔的塔体中心位置设有中央出气管4,所述中央出气管4自出气段3向下延伸至进气段1,所述中央出气管4的出口设置于进气段1的侧面;

104.所述脱硫塔的塔体上部侧面设有脱硫液入口10,所述脱硫液入口10位于脱硫液分布段11和除沫段8之间的侧壁上,所述富液段6的侧面设有脱硫富液出口16,所述脱硫富液出口16与再生器的液体入口相连,所述再生器的液体出口与脱硫塔的脱硫液入口10相连。

105.所述脱硫塔还包括过渡段5,所述过渡段5位于进气段1和富液段6之间。

106.所述脱硫塔呈圆柱状塔体结构。

107.所述脱硫塔为上下封头密封的压力容器,所述富液段6和过渡段5为脱硫塔的底座。

108.所述脱硫塔设置于高炉煤气处理流程中的余压发电装置之前。

109.所述脱硫塔的进气口连接有高炉煤气进气道。

110.所述脱硫塔的出气口14为中央出气管4的出口,连接有高炉煤气出气道。

111.所述脱硫塔的进气口和出气口14位于脱硫塔塔体的同一侧。

112.所述中央出气管4的直径为塔体直径的30%。

113.所述填料段2的数量为四层,各层填料段2之间间隔设置。

114.每层填料段2的上方侧壁上设有装料人孔12,每层填料段2的侧壁上设有卸料口13。

115.每层填料段2均由撑板7承托。

116.所述填料段2的填料为规整填料,所述规整填料包括波纹填料。

117.所述填料的材质为塑料。

118.所述脱硫塔的侧壁上设有观察人孔9,所述观察人孔9位于脱硫液分布段11和除沫段8之间的侧壁上。

119.所述脱硫液分布段11包括脱硫液分布器。

120.所述进气段1的底部和过渡段5之间、所述过渡段5和富液段6之间均设有脱硫富液单向阀15。

121.所述再生器自下而上包括脱硫液段和硫泡沫段,所述再生器的顶部设有自吸喷射器17。

122.所述自吸喷射器17上设有脱硫富液入口和空气入口20,所述脱硫富液入口与脱硫塔的脱硫富液出口16,所述自吸喷射器17的出口管路向下延伸,穿过硫泡沫段进入脱硫液

段,其出口位于脱硫液段。

123.所述自吸喷射器17在再生器顶部沿圆周均匀设置16个,所述自吸喷射器17设置在两圈上。

124.同一圈相邻两个自吸喷射器17之间的弧线距离为0.8m。

125.所述自吸喷射器17形成的圆周的直径分别是再生器直径的30%和80%。

126.所述脱硫塔的脱硫富液出口16与自吸喷射器17的脱硫富液入口之间设有富液泵。

127.所述再生器的硫泡沫段的底部设有硫泡沫出口19,所述硫泡沫出口19连接有硫泡沫槽21。

128.所述再生器的脱硫液段设有脱硫贫液出口18,所述脱硫贫液出口18与脱硫塔的脱硫液入口10相连。

129.所述脱硫贫液出口18和脱硫塔的脱硫液入口10之间设有贫液泵。

130.实施例3:

131.本实施例提供了一种高炉煤气湿式氧化法脱硫装置,所述脱硫装置包括脱硫塔和再生器,所述脱硫塔为密封压力容器,自下而上依次包括富液段6、进气段1、填料段2、脱硫液分布段11、除沫段8和出气段3;所述脱硫塔的进气段1的侧面设有进气口,所述脱硫塔的塔体中心位置设有中央出气管4,所述中央出气管4自出气段3向下延伸至进气段1,所述中央出气管4的出口设置于进气段1的侧面;

132.所述脱硫塔的塔体上部侧面设有脱硫液入口10,所述脱硫液入口10位于脱硫液分布段11和除沫段8之间的侧壁上,所述富液段6的侧面设有脱硫富液出口16,所述脱硫富液出口16与再生器的液体入口相连,所述再生器的液体出口与脱硫塔的脱硫液入口10相连。

133.所述脱硫塔呈圆柱状塔体结构。

134.所述脱硫塔为上下封头密封的压力容器,所述富液段6为脱硫塔的底座。

135.所述脱硫塔设置于高炉煤气处理流程中的余压发电装置之前。

136.所述脱硫塔的进气口连接有高炉煤气进气道。

137.所述脱硫塔的出气口14为中央出气管4的出口,连接有高炉煤气出气道。

138.所述脱硫塔的进气口和出气口14位于脱硫塔塔体的不同侧。

139.所述中央出气管4的直径为塔体直径的8%。

140.所述填料段2的数量为两层,两层填料段2之间间隔设置。

141.每层填料段2的上方侧壁上设有装料人孔12,每层填料段2的侧壁上设有卸料口13。

142.每层填料段2均由格栅7承托。

143.所述填料段2的填料为规整填料,所述规整填料包括蜂窝填料。

144.所述填料的材质为不锈钢。

145.所述脱硫塔的侧壁上设有观察人孔9,所述观察人孔9位于脱硫液分布段11和除沫段8之间的侧壁上。

146.所述脱硫液分布段11包括脱硫液分布器。

147.所述进气段1的底部和富液段6之间设有脱硫富液单向阀15。

148.所述再生器自下而上包括脱硫液段和硫泡沫段,所述再生器的顶部设有自吸喷射器17。

149.所述自吸喷射器17上设有脱硫富液入口和空气入口20,所述脱硫富液入口与脱硫塔的脱硫富液出口16,所述自吸喷射器17的出口管路向下延伸,穿过硫泡沫段进入脱硫液段,其出口位于脱硫液段。

150.所述自吸喷射器17在再生器顶部沿圆周均匀设置10个,所述自吸喷射器17设置在一圈上。

151.相邻两个自吸喷射器17之间的弧线距离为0.55m。

152.所述自吸喷射器17形成的圆周的直径是再生器直径的60%。

153.所述脱硫塔的脱硫富液出口16与自吸喷射器17的脱硫富液入口之间设有富液泵。

154.所述再生器的硫泡沫段的底部设有硫泡沫出口19,所述硫泡沫出口19连接有硫泡沫槽21。

155.所述再生器的脱硫液段设有脱硫贫液出口18,所述脱硫贫液出口18与脱硫塔的脱硫液入口10相连。

156.所述脱硫贫液出口18和脱硫塔的脱硫液入口10之间设有贫液泵。

157.实施例4:

158.本实施例提供了一种高炉煤气湿式氧化法脱硫方法,所述方法采用实施例1中的脱硫装置进行,包括以下步骤:

159.将高炉煤气自脱硫塔进气口通入后,所述高炉煤气中硫化氢的含量为150mg/nm3,所述高炉煤气的温度为120℃,压力为0.3mpa,高炉煤气自下向上穿过填料,并与脱硫液逆流接触,到达出气段3后由中央出气管4汇集并排出,高炉煤气在中央出气管4中的流速为16m/s;

160.将脱硫液加入后经过脱硫液分布段11,所述脱硫液为酞菁钴磺酸盐脱硫剂和氢氧化钠组成的混合液,酞菁钴磺酸盐脱硫剂的浓度为45mg/m3,氢氧化钠的浓度为20g/m3,所述脱硫液的温度为40℃,脱硫液与高炉煤气的液气比为15l/m3,均匀分布于填料段2,与高炉煤气接触传质,得到的脱硫富液进入富液段6,经脱硫富液出口排出,由富液泵输送至自吸喷射器17的脱硫富液入口,并同时吸入空气,所述空气的吸入量为65m3/(m2·

h),发生反应,所述反应生成硫泡沫,溢流到硫泡沫槽21中,经熔硫釜完成硫回收,脱硫富液反应后形成脱硫贫液,由贫液泵输送至脱硫塔的脱硫液入口10循环使用。

161.本实施例中,采用上述装置及方法进行高炉煤气的脱硫,高炉煤气脱硫效率可以达到99.2%,且脱硫液再生速率快,可保证循环使用,硫单质的回收率达到95%。

162.实施例5:

163.本实施例提供了一种高炉煤气湿式氧化法脱硫方法,所述方法采用实施例1中的脱硫装置进行,包括以下步骤:

164.将高炉煤气自脱硫塔进气口通入后,所述高炉煤气中硫化氢的含量为80mg/nm3,所述高炉煤气的温度为100℃,压力为0.2mpa,高炉煤气自下向上穿过填料,并与脱硫液逆流接触,到达出气段3后由中央出气管4汇集并排出,高炉煤气在中央出气管4中的流速为12m/s;

165.将脱硫液加入后经过脱硫液分布段11,所述脱硫液为酞菁钴磺酸盐脱硫剂和碳酸钠组成的混合液,酞菁钴磺酸盐脱硫剂的浓度为25mg/m3,碳酸钠的浓度为25g/m3,所述脱硫液的温度为35℃,脱硫液与高炉煤气的液气比为10l/m3,均匀分布于填料段2,与高炉煤气

接触传质,得到的脱硫富液进入富液段6,经脱硫富液出口排出,由富液泵输送至自吸喷射器17的脱硫富液入口,并同时吸入空气,所述空气的吸入量为55m3/(m2·

h),发生反应,所述反应生成硫泡沫,溢流到硫泡沫槽21中,经熔硫釜完成硫回收,脱硫富液反应后形成脱硫贫液,由贫液泵输送至脱硫塔的脱硫液入口10循环使用。

166.本实施例中,采用上述装置及方法进行高炉煤气的脱硫,高炉煤气脱硫效率可以达到99.0%,且脱硫液再生速率快,可保证循环使用,硫单质的回收率达到96%。

167.实施例6:

168.本实施例提供了一种高炉煤气湿式氧化法脱硫方法,所述方法采用实施例2中的脱硫装置进行,包括以下步骤:

169.将高炉煤气自脱硫塔进气口通入后,所述高炉煤气中硫化氢的含量为100mg/nm3,羰基硫的含量为120mg/nm3,羰基硫经过水解转化为硫化氢后再通入脱硫塔,所述高炉煤气的温度为150℃,压力为0.4mpa,高炉煤气自下向上穿过填料,并与脱硫液逆流接触,到达出气段3后由中央出气管4汇集并排出,高炉煤气在中央出气管4中的流速为18m/s;

170.将脱硫液加入后经过脱硫液分布段11,所述脱硫液为酞菁钴磺酸盐脱硫剂和碳酸钠组成的混合液,酞菁钴磺酸盐脱硫剂的浓度为65mg/m3,碳酸钠的浓度为15g/m3,所述脱硫液的温度为45℃,脱硫液与高炉煤气的液气比为20l/m3,均匀分布于填料段2,与高炉煤气接触传质,得到的脱硫富液进入富液段6,经脱硫富液出口排出,由富液泵输送至自吸喷射器17的脱硫富液入口,并同时吸入空气,所述空气的吸入量为75m3/(m2·

h),发生反应,所述反应生成硫泡沫,溢流到硫泡沫槽21中,经熔硫釜完成硫回收,脱硫富液反应后形成脱硫贫液,由贫液泵输送至脱硫塔的脱硫液入口10循环使用。

171.本实施例中,采用上述装置及方法进行高炉煤气的脱硫,高炉煤气脱硫效率可以达到99.1%,且脱硫液再生速率快,可保证循环使用,硫单质的回收率达到97%。

172.综合上述实施例可以看出,本发明所述脱硫装置通过将脱硫塔设计为承压式,使其能够设置于煤气的高压段,相同条件下处理的气体量减少,同时相应的减小装置规模和占地,有效降低成本;本发明对脱硫塔进行结构设计,通过中央出气管的设置,能够减小脱硫液在填料层间的偏流,无需再设置脱硫液再分布器,通过多层填料段的设计,提高脱硫液的分布效果以及与煤气之间的接触传质效果,减小阻力,提高高炉煤气的脱硫效率,可以达到99%以上;通过再生器的设置,将吸收含硫组分后的脱硫液及时再生,保证脱硫液的循环使用;所述装置结构简单,能够适用各种工况,装置成本较低,经济效益高。

173.本发明通过上述实施例来说明本发明的详细装置与方法,但本发明并不局限于上述详细装置与方法,即不意味着本发明必须依赖上述详细装置与方法才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明装置的等效替换及辅助装置的添加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1