一种铝型材结构的自动注胶系统及其工作方法与流程

本发明涉及铝型材注胶,尤其涉及一种铝型材结构的自动注胶系统及其工作方法。

背景技术:

1、随着全球性的低碳发展形势要求,隔热铝型材的市场需求也在不断地扩大。注胶铝型材作为隔热节能建筑型材的一种成熟产品,因其生产效率高、成本低,已逐步成为隔热铝型材市场产品的主流之一。

2、目前采用注胶装置对铝型材结构进行注胶的原理为:将铝型材结构放置在传输机构上,并使注胶机的出口对准铝型材结构的注胶槽,在铝型材结构移动的过程中,启动注胶机对其进行注射隔热胶。

3、现有技术中采用注胶装置对铝型材结构进行注胶过程中,常常由于在铝型材结构注胶槽内堆积有灰尘,从而对其粘合力有较大的负面影响,同时,会导致隔热胶与铝型材结构之间存有间隙,从而影响隔热效果,因此,需要对其进行改进。

技术实现思路

1、本发明的目的是为了解决现有技术中由于铝型材结构注胶槽内堆积有灰尘,从而对其粘合力有较大的负面影响,同时,会导致隔热胶与铝型材结构之间存有间隙,从而影响隔热效果的问题,而提出的一种铝型材结构的自动注胶系统及其工作方法。

2、为了实现上述目的,本发明采用了如下技术方案:

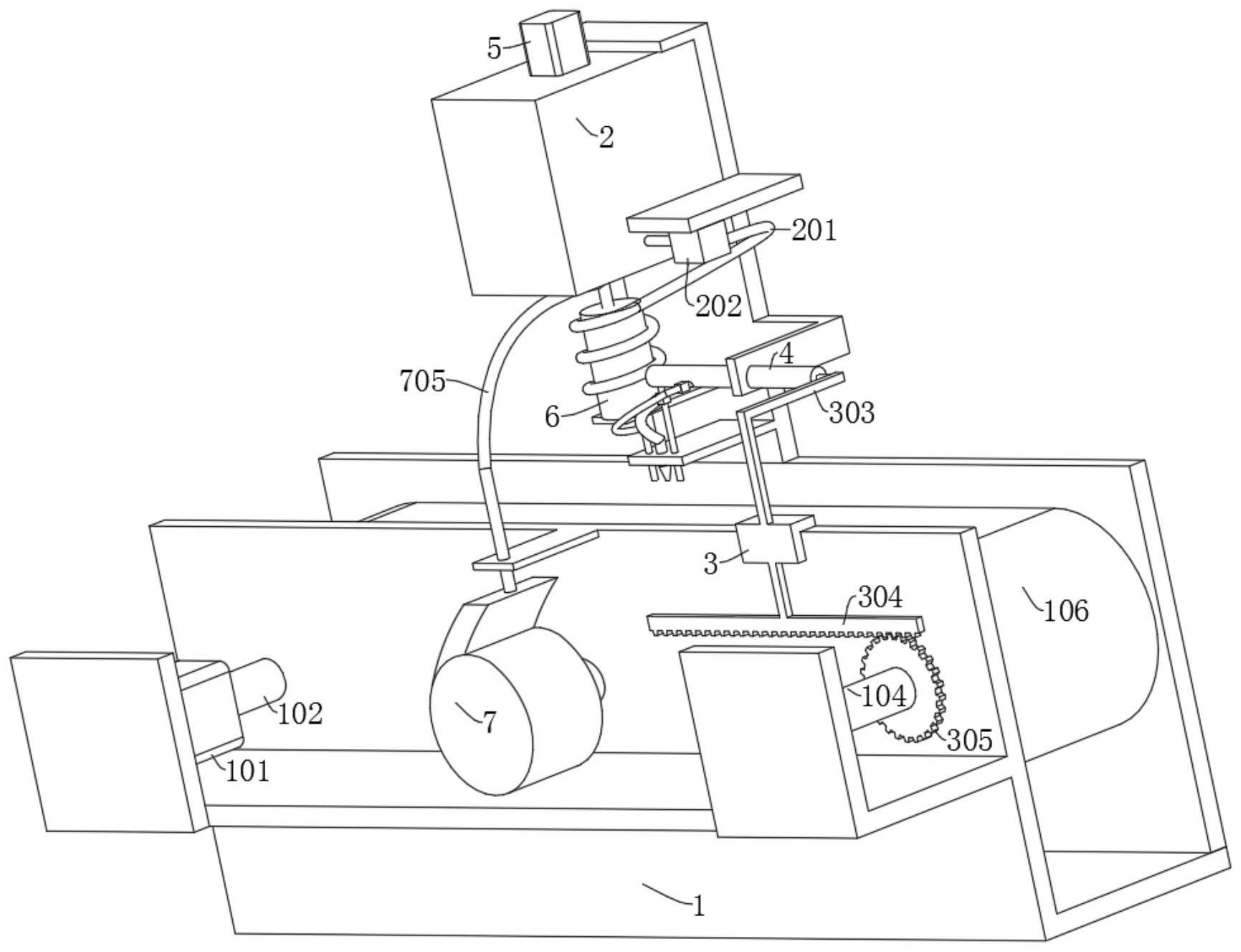

3、一种铝型材结构的自动注胶系统,包括支撑架,还包括:固定连接在所述支撑架顶部的隔热胶箱,所述隔热胶箱的侧壁固定连接有输出管,所述输出管的输出端固定连接有注射头;固定连接在所述输出管上的计量泵,所述计量泵与支撑架固定连接;固定连接在所述支撑架上的活塞筒,所述活塞筒的底部固定连接有吸尘管,其中,所述活塞筒内设置有活塞腔,所述活塞腔内滑动连接有活塞板,所述活塞板的侧壁固定连接有活塞杆;固定连接在所述活塞杆远离活塞筒一端的动力机构,所述动力机构用于驱动活塞杆进行移动。

4、为了方便输送铝型材结构,优选地,所述支撑架的表面固定连接有第一电机,所述第一电机的输出端固定连接有第一转杆,所述第一转杆的外壁固定连接有第一输送辊,其中,所述支撑架的内壁转动连接有第二转杆,所述第二转杆的外壁固定连接有第二输送辊,所述第二输送辊与第一输送辊之间传动连接有传送带。

5、为了方便驱动活塞杆进行移动,进一步地,所述动力机构包括固定连接在所述活塞杆远离活塞筒一端的驱动板,所述驱动板的底部固定连接有齿条,所述第二转杆的外壁固定连接有齿轮,所述齿轮与齿条相互啮合。

6、为了方便提高驱动板的稳定性,更进一步地,所述驱动板的表面固定连接有滑板,所述滑板呈l形,所述滑板与支撑架滑动连接。

7、为了方便加速隔热胶的干燥,更进一步地,还包括:固定连接在所述活塞筒内壁的过滤板,所述活塞筒内设置有过滤腔,所述过滤腔与吸尘管相互贯通;固定连接在所述吸尘管上的第一单向阀,所述第一单向阀往过滤腔方向单向导通;固定连接在所述活塞筒表面的吹风管,所述吹风管与活塞腔相互贯通;固定连接在所述吹风管上的第二单向阀,所述第二单向阀往吹风管方向单向导通,所述注射头位于吸尘管与吹风管之间。

8、为了方便防止隔热胶内的颗粒堵塞输出管,优选地,所述隔热胶箱的表面固定连接有第二电机,所述第二电机的输出端固定连接有第四转杆,所述第四转杆的外壁固定连接有搅拌叶。

9、为了方便提高传送带的稳定性,进一步地,所述支撑架的内壁转动连接有第三转杆,所述第三转杆的外壁固定连接有第三输送辊,所述第一输送辊、第三输送辊、第二输送辊之间通过传送带传动连接。

10、为了防止输出管内的隔热胶出现结块现象,更进一步地,还包括:固定连接在所述支撑架表面的导流壳,所述第三转杆贯穿导流壳,所述第三转杆与导流壳转动连接;固定连接在所述导流壳内壁的支撑管,所述支撑管的外壁固定连接有第一摩擦片;固定连接在所述第三转杆外壁的第二摩擦片和叶轮,所述第二摩擦片与第一摩擦片相抵;固定连接在所述支撑架表面的加热筒,所述输出管与加热筒的外壁相抵,所述加热筒内设置有加热腔,所述加热筒与导流壳之间固定连接有出风管。

11、为了方便提高加热效率,更进一步地,所述输出管螺旋缠绕在加热筒的外壁,所述导流壳呈涡形,所述支撑管与第三转杆同轴线,所述支撑管的内径大于第三转杆外径。

12、一种铝型材结构的自动注胶工作方法,操作步骤如下:

13、步骤一:将铝型材结构放置在传送带表面,往加热腔内输入热空气,加热输出管内的隔热胶;

14、步骤二:驱动铝型材结构向前移动,先对铝型材结构注胶槽内进行吸尘处理,然后再控制计量泵往铝型材结构注胶槽内注入隔热胶;

15、步骤三:控制铝型材结构往与步骤二中相反的方向移动,然后对铝型材结构注胶槽内的隔热胶进行吹气,使隔热胶干燥。

16、与现有技术相比,本发明提供了一种铝型材结构的自动注胶系统,具备以下有益效果:

17、(1)该铝型材结构的自动注胶系统,当铝型材结构往前移动时,气流从铝型材结构注胶槽内流向吸尘管内,然后汇集在过滤腔内,经过过滤板的过滤,使清洁的空气流入活塞腔内,从而实现对铝型材结构注胶槽进行除尘处理,增强了铝型材结构与隔热胶之间的粘合力,同时,提高了隔热效果,当对铝型材结构注胶槽内注胶结束后,控制第一电机使铝型材结构往初始方向移动,在此过程中,使清洁的空气从吹风管吹在铝型材结构注胶槽表面,从而快速干燥铝型材结构注胶槽内的隔热胶,提高了工作效率。

18、(2)该铝型材结构的自动注胶系统,通过启动第二电机驱动搅拌叶进行旋转,从而防止隔热胶颗粒堵塞输出管,进而堵塞计量泵,在铝型材结构移动过程中,第三转杆带动第二摩擦片和叶轮进行旋转,使第二摩擦片不断与第一摩擦片摩擦生热,从而加热导流壳内的空气,叶轮的转动使气流汇集在加热腔内,热空气使加热筒的外壁逐渐升温,从而加热输出管,进而防止输出管内的隔热胶出现结块现象。

技术特征:

1.一种铝型材结构的自动注胶系统,包括支撑架(1),其特征在于,还包括:

2.根据权利要求1所述的一种铝型材结构的自动注胶系统,其特征在于,所述支撑架(1)的表面固定连接有第一电机(101),所述第一电机(101)的输出端固定连接有第一转杆(102),所述第一转杆(102)的外壁固定连接有第一输送辊(103),

3.根据权利要求2所述的一种铝型材结构的自动注胶系统,其特征在于,所述动力机构包括固定连接在所述活塞杆(401)远离活塞筒(4)一端的驱动板(303),所述驱动板(303)的底部固定连接有齿条(304),所述第二转杆(104)的外壁固定连接有齿轮(305),所述齿轮(305)与齿条(304)相互啮合。

4.根据权利要求3所述的一种铝型材结构的自动注胶系统,其特征在于,所述驱动板(303)的表面固定连接有滑板(3),所述滑板(3)呈l形,所述滑板(3)与支撑架(1)滑动连接。

5.根据权利要求3所述的一种铝型材结构的自动注胶系统,其特征在于,还包括:

6.根据权利要求1所述的一种铝型材结构的自动注胶系统,其特征在于,所述隔热胶箱(2)的表面固定连接有第二电机(5),所述第二电机(5)的输出端固定连接有第四转杆(501),所述第四转杆(501)的外壁固定连接有搅拌叶(502)。

7.根据权利要求2所述的一种铝型材结构的自动注胶系统,其特征在于,所述支撑架(1)的内壁转动连接有第三转杆(107),所述第三转杆(107)的外壁固定连接有第三输送辊(108),所述第一输送辊(103)、第三输送辊(108)、第二输送辊(105)之间通过传送带(106)传动连接。

8.根据权利要求7所述的一种铝型材结构的自动注胶系统,其特征在于,还包括:

9.根据权利要求8所述的一种铝型材结构的自动注胶系统,其特征在于,所述输出管(201)螺旋缠绕在加热筒(6)的外壁,所述导流壳(7)呈涡形,所述支撑管(701)与第三转杆(107)同轴线,所述支撑管(701)的内径大于第三转杆(107)外径。

10.一种铝型材结构的自动注胶工作方法,采用权利要求1-9任一项所述的一种铝型材结构的自动注胶系统,其特征在于,操作步骤如下:

技术总结

本发明公开了一种铝型材结构的自动注胶系统及其工作方法,属于铝材注胶领域。包括支撑架,还包括:固定连接在支撑架顶部的隔热胶箱,隔热胶箱的侧壁固定连接有输出管,输出管的输出端固定连接有注射头;固定连接在输出管上的计量泵,计量泵与支撑架固定连接;固定连接在支撑架上的活塞筒,活塞筒的底部固定连接有吸尘管,其中,活塞筒内设置有活塞腔,活塞腔内滑动连接有活塞板,活塞板的侧壁固定连接有活塞杆;固定连接在活塞杆远离活塞筒一端的动力机构,动力机构用于驱动活塞杆进行移动,本发明在对铝型材结构注胶槽进行注胶前先对其进行除尘处理,增强了铝型材结构与隔热胶之间的粘合力,提高了隔热效果。

技术研发人员:叶晓军,潘冬洋

受保护的技术使用者:叶晓军

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!