两级旋转微液滴发生器、包括该发生器的系统装置及应用的制作方法

1.本发明属于海洋天然气等低碳烃硫碳净化技术领域,尤其是涉及一种两级旋转微液滴发生器、包括该发生器的系统装置及应用。

背景技术:

2.低碳烃是化学工业中的基础原料,主要包含碳一到碳五的烷烃、烯烃、炔烃等,常见的气体有天然气、干气、液化气等混合物。以天然气为例,其主要成分为甲烷,是一种清洁、高效、优质以及较为环保的能源,也是国家能源的重要组成部分。随着石油以及煤炭资源的不断枯竭,并且环保成为全球发展的重要主题之一,天然气作为清洁能源的优点日益突出。天然气的使用对于优化能源结构,促进节能减排,改善大气环境,提高人民生活质量具有重要意义。近年来,全球天然气的市场需求呈现出巨大的上升趋势。相比于传统陆地天然气的开采,海洋天然气的开采也吸引着越来越多人的关注,占据越来越重要的地位,不仅缓解了天然气的需求问题,而且为区域经济发展提供新动力。

3.天然气中通常含有较高的硫碳杂质成分,主要为硫化氢和二氧化碳。硫化氢的存在会腐蚀管路和运输装置,二氧化碳的存在会影响天然气的燃烧及品质。开采的海洋天然气运输到陆地使用前,进行硫碳净化是不可或缺的工段。受限于海洋开采平台有限的空间以及复杂的海洋波动影响,传统的陆地采用较多的高塔式硫碳净化装置及工艺不适用于摇摆的海洋平台。此外,为响应全球可持续发展理念,天然气净化的同时实现硫碳资源再利用也是需要考虑的重点之一。小尺寸、低投资、高效率,能有效避免海洋平台波动对装置运行稳定性影响的天然气硫碳净化装置以及绿色可实现硫碳资源再利用的新工艺一直都是海洋平台天然气净化工段寻求的目标。

技术实现要素:

4.本发明要解决的第一个技术问题是提供一种两级旋转微液滴发生器;该发生器具有尺寸小、投资低、效率高的优势,可以有效节省硫碳处理工段的占地面积,适合海洋平台等有限空间使用。

5.本发明要解决的第二个技术问题是提供一种包括两级旋转微液滴发生器的系统装置。

6.本发明要解决的第三个技术问题是提供一种上述系统装置在进行海洋天然气等低碳烃硫碳净化上的应用。

7.为解决上述第一个技术问题,本发明采用如下的技术方案:

8.一种两级旋转微液滴发生器,包括:

9.电机、第一级旋转微液滴发生器和第二级旋转微液滴发生器;

10.所述电机的输出轴自第二级旋转微液滴发生器底部中心穿入,自顶部穿出,然后再从第一级旋转微液滴发生器底部中心穿入其内腔;

11.所述第一级旋转微液滴发生器包括第一壳体、第一旋转盘、第一内腔、第一气体进

口、第一气体出口、第一液体进口和第一液体出口;

12.所述第二级旋转微液滴发生器包括第二壳体、第二旋转盘、第二内腔、第二气体进口、第二气体出口、第二液体进口和第二液体出口;

13.所述第二旋转盘设置在第二内腔中,且第二旋转盘中心固定在电机的输出轴上;所述第一旋转盘设置在第一内腔中,且第一旋转盘中心与电机的输出轴顶端固定在一起;

14.所述第一气体进口设置在第一壳体的顶部,第一气体出口设置在第一壳体的侧壁;

15.所述第二气体进口设置在第二壳体的侧壁,第二气体出口设置在第二壳体的顶部。

16.作为一种优选的实施方式,所述电机的输出轴与第一壳体和第二壳体间均设有密封件。

17.作为一种优选的实施方式,所述第一旋转盘和第二旋转盘表面接触角设置为90-170

°

。

18.作为一种最优选的实施方式,所述第一旋转盘和第二旋转盘表面的接触角为165

°

,从而实现超疏水功能。

19.为解决上述第二个技术问题,本发明采用如下的技术方案:

20.一种包括两级旋转微液滴发生器的系统装置,包括硫净化装置和碳杂质净化装置;

21.所述硫净化装置包括第一两级旋转微液滴发生器、液固分离器、第一气液冷凝分离器、固体产品储罐、液体缓存罐、第一离心泵、风机、第一阀门和流量计;

22.所述风机通过管道与第一两级旋转微液滴发生器的第二气体进口连通;

23.所述第一两级旋转微液滴发生器的第一液体出口通过管道与液固分离器连通;

24.所述液固分离器的液体出口通过管道与第一两级旋转微液滴发生器的第二液体进口连通;所述液固分离器的固体出口连通固体产品储罐;

25.所述第一两级旋转微液滴发生器的第二液体出口通过管道与液体缓存罐连通;

26.所述第一两级旋转微液滴发生器的第二气体出口通过管道与第一气液冷凝分离器连通;

27.所述第一气液冷凝分离器通过管道与液体缓存罐连通;

28.所述液体缓存罐的出口与第一离心泵通过管道连通;

29.所述第一离心泵、第一阀门和第一流量计通过管道连通后通向第一两级旋转微液滴发生器的第一液体进口;

30.所述碳杂质净化装置包括第二两级旋转微液滴发生器、再沸器、第二离心泵、第二阀门、第二流量计、换热器、第二气液冷凝分离器、鼓泡塔反应器、原料储存装置和产品干燥贮存装置;

31.所述第二两级旋转微液滴发生器的第一气体进口与第一两级旋转微液滴发生器的第一气体出口通过管道连通;

32.所述第二两级旋转微液滴发生器的第一液体出口通过管道与换热器连通,换热后的液体出口通过管道与第二两级旋转微液滴发生器的第二液体进口连通;

33.所述第二两级旋转微液滴发生器的第二液体出口通过管道与再沸器连通;

34.所述再沸器的一个出口通过管道与第二两级旋转微液滴发生器的第二气体进口连通;

35.所述再沸器的另一个出口通过管道与第二离心泵连通;

36.所述第二离心泵、第二阀门和第二流量计通过管道连通后通向换热器,然后换热器出口通过管道与第二两级旋转微液滴发生器的第一液体进口连通;

37.所述第二两级旋转微液滴发生器的第二气体出口通过管道与第二气液冷凝分离器连通;

38.所述第二气液冷凝分离器下部液体出口通过管道与再沸器连通;

39.所述第二气液冷凝分离器气体出口通过管道连通鼓泡塔反应器的气体进口;

40.所述原料储存装置通过管道与鼓泡塔反应器连通;

41.所述鼓泡塔反应器的气液混合出口通过管道与产品干燥贮存装置连通。

42.作为一种实施方式,所述原料储存装置与鼓泡塔反应器之间的管道上设有第三离心泵、第三阀门和第三流量计。

43.为解决上述第三个技术问题,本发明采用如下的技术方案:

44.一种利用上述包括两级旋转微液滴发生器的系统装置进行海洋天然气等低碳烃硫碳净化的方法,包括如下步骤:

45.s1、分别开启硫净化装置和碳杂质净化装置中的两级旋转微液滴发生器,以及液固分离器、再沸器、第一气液冷凝分离器和第二气液冷凝分离器;

46.s2、启动硫净化装置中的第一离心泵,将液体缓冲罐内的络合铁溶液送入第一两级旋转微液滴发生器的第一液体进口;第一液体出口处的液体,送入到液固分离器;液固分离器液体出口处的液体,送入到第一两级微液滴发生器的第二液体进口,在第一两级微液滴发生器的第二内腔内与空气进行接触,随后液体送回到液体缓冲罐,使整个系统先构成液路循环,并在两级内腔内形成微液滴环境;

47.s3、将含有硫碳杂质的天然气送入到硫净化装置中的第一两级旋转微液滴发生器的第一气体进口,在第一两级旋转微液滴发生器的第一气体出口处检测硫化氢浓度,未达标前循环送入硫净化装置中的第一气体进口,进行再次吸收,达标后送入碳杂质净化装置的第一气体进口;将液固分离器中分离出的固体硫磺送入固体产品储罐进行储存;

48.s4、启动碳杂质净化装置中的第二输送泵,将再沸器内部的醇胺液送入碳杂质净化装置中的第二两级旋转微液滴发生器的第一液体进口;第二两级旋转微液滴发生器的第一液体出口处的液体,经过换热器后送入到第二两级微液滴发生器的第二液体进口,在第二两级微液滴发生器的第二内腔内与热蒸汽进行换热,随后流入到再沸器,使整个系统先维持到反应所需的温度,并在两级内腔内形成微液滴环境;

49.s5、将来自硫净化装置中脱硫后的天然气送入到碳杂质净化装置中的第二两级旋转微液滴发生器的第一气体进口,在第二两级旋转微液滴发生器的第一气体出口处检测二氧化碳浓度;

50.s6、将第二气液冷凝分离器处的二氧化碳气体送入到鼓泡塔反应器,并将氢氧化钠液体通过第三离心泵送入到鼓泡塔反应器内部,气液混合物出口处的产品送入到产品干燥储存装置;

51.s7、检测产品中碳酸钠产品纯度,未达标前通过离心泵循环送入鼓泡塔反应器内

使用,在产品达标后,送往下一工段进行干燥储存。

52.本发明所记载的任何范围包括端值以及端值之间的任何数值以及端值或者端值之间的任意数值所构成的任意子范围。

53.如无特殊说明,本发明中的各原料均可通过市售购买获得,本发明中所用的设备可采用所属领域中的常规设备或参照所属领域的现有技术进行。

54.与现有技术相比较,本发明具有如下有益效果:

55.1)本发明的目的在于克服现有缺陷,提出了一种适用于海洋平台等有限空间中天然气的硫碳净化装置及资源再利用工艺。

56.2)本发明利用两级旋转微液滴发生器的小尺寸、低投资、高效率的优势,可以有效节省硫碳处理工段的占地面积,适合海洋平台上有限空间使用。

57.3)本发明所使用的两级旋转微液滴发生器利用了高速旋转的原理,在内部形成离心力环境,将液体转变为微液滴。离心力环境可以有效避免海洋波动导致的海洋平台稳定性对设备内部气液流动的影响。

58.4)本发明所提出的工艺,利用两级旋转微液滴发生器将硫杂质净化工段中的硫化氢脱除及溶液再生耦合在一个装置内部,实现了吸收再生一体化;在碳杂质净化工段中,将二氧化碳的吸收与溶液解析耦合在一个装置内部,实现了吸收解析一体化,实现了装置的高效利用,节约能耗。

59.5)本发明提出的工艺实现了硫碳资源再利用,可以将天然气中的硫化氢转化成硫磺,将二氧化碳转变为碳酸钠产品的原料,在天然气气净化的同时实现产品生产。

60.6)本发明提出的工艺实现了原位高效处理及加工一体化,将气体中的杂质转变为固体产品,便于后期船舶运输,提高了时间利用率的同时也提升了后期的运输效率。

61.7)本发明在硫碳脱除工段利用微液滴进行气体吸收和液体再生或解析,在碳资源产品化工段利用微气泡进行产品制备。结合微液滴和微气泡的高有效界面面积优势,实现了整个系统的高效运行。

附图说明

62.下面结合附图对本发明的具体实施方式作进一步详细的说明

63.图1为本发明的两级旋转微液滴发生器的结构示意图;

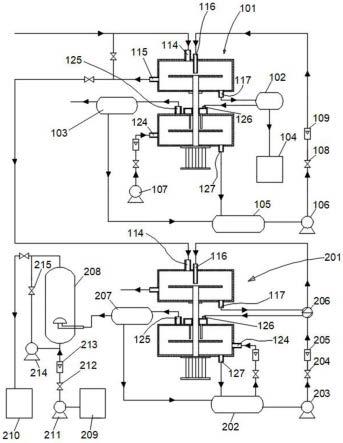

64.图2为本发明用于海洋天然气硫碳净化的系统装置示意图;

65.图3为本发明的两级旋转微液滴发生器中第一、第二旋转盘示意图。

具体实施方式

66.为了更清楚地说明本发明,下面结合优选实施例对本发明做进一步的说明。本领域技术人员应当理解,下面所具体描述的内容是说明性的而非限制性的,不应以此限制本发明的保护范围。

67.需要说明的是,当元件被称为“固定于”或“设置于”另一个元件,它可以直接在另一个元件上或者间接在该另一个元件上。当一个元件被称为是“连接于”另一个元件,它可以是直接连接到另一个元件或间接连接至该另一个元件上。

68.需要理解的是,术语“长度”、“宽度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

69.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

70.目前,开采的天然气中通常含有较高的硫碳杂质成分,硫化氢的存在会腐蚀管路和运输装置,二氧化碳的存在会影响天然气的燃烧及品质。尤其是,开采的海洋天然气运输到陆地使用前,进行硫碳净化是不可或缺的工段。受限于海洋开采平台有限的空间以及复杂的海洋波动影响,传统的陆地采用较多的高塔式硫碳净化装置及工艺不适用于摇摆的海洋平台。

71.作为本发明的一个方面,参见图1所示,本发明一种两级旋转微液滴发生器100,包括:

72.电机130、第一级旋转微液滴发生器110和第二级旋转微液滴发生器120;

73.所述电机130的输出轴131自第二级旋转微液滴发生器120底部中心穿入,自顶部穿出,然后再从第一级旋转微液滴发生器110底部中心穿入其内腔;

74.所述第一级旋转微液滴发生器110包括第一壳体111、第一旋转盘112、第一内腔113、第一气体进口114、第一气体出口115、第一液体进口116和第一液体出口117;

75.所述第二级旋转微液滴发生器120包括第二壳体121、第二旋转盘122、第二内腔123、第二气体进口124、第二气体出口125、第二液体进口126和第二液体出口127;

76.所述第二旋转盘122设置在第二内腔123中,且第二旋转盘122中心固定在电机130的输出轴131上;所述第一旋转盘112设置在第一内腔113中,且第一旋转盘112中心与电机130的输出轴131顶端固定在一起;

77.所述第一气体进口114设置在第一壳体111的顶部,第一气体出口115设置在第一壳体111的侧壁;

78.所述第二气体进口124设置在第二壳体121的侧壁,第二气体出口125设置在第二壳体121的顶部。

79.作为一个实施例,所述电机130的输出轴131与第一壳体111和第二壳体121间均设有密封件132。

80.作为一个实施例,所述第一旋转盘112和第二旋转盘122表面接触角设置为90-170

°

。

81.作为一个实施例,所述第一旋转盘和第二旋转盘表面的接触角为165

°

,从而实现超疏水功能。

82.作为本发明的另一个方面,参见图2所示,本发明一种包括两级旋转微液滴发生器的系统装置,包括硫净化装置和碳杂质净化装置;

83.所述硫净化装置包括第一两级旋转微液滴发生器101、液固分离器102、第一气液冷凝分离器103、固体产品储罐104、液体缓存罐105、第一离心泵106、风机107、第一阀门108和第一流量计109;

84.所述风机107通过管道与第一两级旋转微液滴发生器101的第二气体进口124连通;

85.所述第一两级旋转微液滴发生器101的第一液体出口117通过管道与液固分离器102连通;

86.所述液固分离器102的液体出口通过管道与第一两级旋转微液滴发生器101的第二液体进口126连通;所述液固分离器102的固体出口连通固体产品储罐104;

87.所述第一两级旋转微液滴发生器101的第二液体出口127通过管道与液体缓存罐105连通;

88.所述第一两级旋转微液滴发生器101的第二气体出口125通过管道与第一气液冷凝分离器103连通;

89.所述第一气液冷凝分离器103通过管道与液体缓存罐105连通;

90.所述液体缓存罐105的出口与第一离心泵106通过管道连通;

91.所述第一离心泵106、第一阀门108和第一流量计109通过管道连通后通向第一两级旋转微液滴发生器101的第一液体进口116;

92.所述碳杂质净化装置包括第二两级旋转微液滴发生器201、再沸器202、第二离心泵203、第二阀门204、第二流量计205、换热器206、第二气液冷凝分离器207、鼓泡塔反应器208、原料储存装置209和产品干燥贮存装置210;

93.所述第二两级旋转微液滴发生器201的第一气体进口114与第一两级旋转微液滴发生器101的第一气体出口115通过管道连通;

94.所述第二两级旋转微液滴发生器201的第一液体出口117通过管道与换热器206连通,换热后的液体出口通过管道与第二两级旋转微液滴发生器201的第二液体进口126连通;

95.所述第二两级旋转微液滴发生器201的第二液体出口127通过管道与再沸器202连通;

96.所述再沸器202的一个出口通过管道与第二两级旋转微液滴发生器201的第二气体进口124连通;

97.所述再沸器202的另一个出口通过管道与第二离心泵203连通;

98.所述第二离心泵203、第二阀门204和第二流量计205通过管道连通后通向换热器206,然后换热器206出口通过管道与第二两级旋转微液滴发生器201的第一液体进口116连通;

99.所述第二两级旋转微液滴发生器201的第二气体出口125通过管道与第二气液冷凝分离器207连通;

100.所述第二气液冷凝分离器207下部液体出口通过管道与再沸器202连通;

101.所述第二气液冷凝分离器207气体出口通过管道连通鼓泡塔反应器208的气体进口;

102.所述原料储存装置209通过管道与鼓泡塔反应器208连通;

103.所述鼓泡塔反应器208的气液混合出口通过管道与产品干燥贮存装置210连通。

104.作为一个实施例,参见图2所示,所述原料储存装置209与鼓泡塔反应器208之间的管道上设有第三离心泵211、第三阀门212和第三流量计213。

105.作为一个实施例,参见图2所示,所述鼓泡塔反应器208的出口和入口之间通过管道连通,且连接鼓泡塔反应器208的出口和入口之间的管道上设有第四离心泵214和第四阀门215。

106.作为本发明的又一个方面,参见图2所示,一种利用上述两级旋转微液滴发生器的系统装置进行海洋天然气硫碳净化的方法,包括如下步骤:

107.s1、分别开启硫净化装置和碳杂质净化装置中的两级旋转微液滴发生器101、201,以及液固分离器102、再沸器202、第一气液冷凝分离器103和第二气液冷凝分离器207;

108.s2、启动硫净化装置中的第一离心泵106,将液体缓冲罐105内的络合铁溶液送入第一两级旋转微液滴发生器101的第一液体进口116;第一液体出口117处的液体,送入到液固分离器102;液固分离器102液体出口处的液体,送入到第一两级微液滴发生器101的第二液体进口126,在第一两级微液滴发生器101的第二内腔123内与空气进行接触,随后液体送回到液体缓冲罐105,使整个系统先构成液路循环,并在两级内腔内形成微液滴环境;

109.s3、将含有硫碳杂质的天然气送入到硫净化装置中的第一两级旋转微液滴发生器101的第一气体进口114,在第一两级旋转微液滴发生器101的第一气体出口115处检测硫化氢浓度,未达标前循环送入硫净化装置中的第一气体进口114,进行再次吸收,达标后送入碳杂质净化装置的第二两级旋转微液滴发生器201的第一气体进口114;将液固分离器102中分离出的固体硫磺送入固体产品储罐104进行储存;

110.s4、启动碳杂质净化装置中的第二输送泵203,将再沸器202内部的醇胺液送入碳杂质净化装置中的第二两级旋转微液滴发生器201的第一液体进口116;第二两级旋转微液滴发生器201的第一液体出口117处的液体,经过换热器206后送入到第二两级微液滴发生器201的第二液体进口126,在第二两级微液滴发生器201的第二内腔123内与热蒸汽进行换热,随后流入到再沸器202,使整个系统先维持到反应所需的温度,并在两级内腔内形成微液滴环境;

111.s5、将来自硫净化装置中脱硫后的天然气送入到碳杂质净化装置中的第二两级旋转微液滴发生器201的第一气体进口114,在第二两级旋转微液滴发生器201的第一气体出口115处检测二氧化碳浓度;

112.s6、将第二气液冷凝器分离器207处的二氧化碳气体送入到鼓泡塔反应器208,并将氢氧化钠液体送入到鼓泡塔反应器208内部,气液混合物出口处的产品送入到产品干燥储存装置210;

113.s7、检测产品中碳酸钠产品纯度,未达标前通过离心泵循环送入鼓泡塔反应器208内使用,在产品达标后,送往下一工段进行干燥储存。

114.本发明的工作原理是:

115.所述海洋天然气中的硫杂质主要为硫化氢,通过硫净化装置中的第一两级旋转微液滴发生器101的第一气体进口114进入内腔;络合铁溶液通过第一液体进口116及液体分布器送入第一旋转盘112,液体在离心力的作用下,在第一旋转盘112边缘形成微液滴,微液滴脱离第一旋转盘112扩散至整个第一内腔113,气液在第一内腔113区内进行剧烈接触,实现对海洋天然气中硫化氢杂质的吸收,随后气液分别由第一气体出口115和第一液体出口117排出,气体送往碳杂质净化装置中进行碳杂质净化;

116.气体硫化氢在与络合铁溶液反应后,转变为硫单质,在液体中形成固体硫磺产品;

将第一级旋转微液滴发生器101的第一液体出口117处的液固混合物送入液固分离器102,进行液体与固体硫磺产品的分离;分离后的固体硫磺送入产品储罐104进行储存,液体送入第一两级旋转微液滴发生器101的第二液体进口126及液体分布器内,由第二旋转盘122产生微液滴;来自风机107的空气经阀门和流量计控制后,送入第一两级微液滴发生器101的第二内腔123,在第二内腔123内与第二旋转盘122表面液膜和络合铁溶液的微液滴进行气液接触,通过空气中的氧气使络合铁溶液中的铁离子进行氧化再生;

117.氧化再生后的络合铁溶液,通过第一两级微液滴发生器101的第二液体出口127送入液体缓存罐105,由泵106经阀门108和流量计109控制后,送入第一两级微液滴发生器101的第一液体进口116进行循环使用;第一两级微液滴发生器101的第二气体出口125处的空气中夹杂有少量的络合铁溶液,将其送入第一气液冷凝分离器103,冷凝后的液体送入液体缓存罐105,空气可以直接进行排放;

118.所述海洋天然气中的碳杂质主要为二氧化碳;来自硫净化装置后的气体,送入碳杂质净化装置中的第二两级旋转微液滴发生器201;即含碳杂质天然气通过碳杂质净化装置中的第二两级旋转微液滴发生器201的第一气体进口114进入第一内腔113,醇胺类溶液通过第一液体进口116及液体分布器送入第一旋转盘112,液体在离心力的作用下,在第一旋转盘112边缘形成微液滴,微液滴脱离第一旋转盘112扩散至整个第一内腔113,气液在内腔区内进行剧烈接触,实现对天然气中二氧化碳的吸收,随后气液分别由第一气体出口115和第一液体出口117排出;所述醇胺类溶液可以为一乙醇胺、二乙醇胺、甲基二乙醇胺以及它们的复合醇胺溶液;

119.含碳醇胺类富液由第二两级旋转微液滴发生器201的第一液体出口117送入换热器206,进行预热处理,再由换热器206的出口送入第二两级旋转微液滴发生器201的第二液体进口126及液体分布器内,由第二旋转盘122产生微液滴;来自再沸器202的热蒸汽经阀门和流量计控制后,送入第二级微液滴发生器120的第二内腔123,在第二内腔123内与第二旋转盘122表面液膜和醇胺类富液的微液滴进行换热,通过热解析的方式使二氧化碳脱离富液;

120.醇胺类富液解析后变为贫液,通过第二两级微液滴发生器201的第二液体出口127送入再沸器202,一部分转变为热蒸汽送入第二两级微液滴发生器201的第二气体进口124,另一部分由泵203经阀门204和流量计205控制后,送入换热器206内部作为热源,与来自上一级的富液进行换热后,送入第二两级微液滴发生器201的第一液体入口116进行循环使用。

121.贫液热蒸汽及解析出的二氧化碳由第二两级微液滴发生器201的第二气体出口125送入第二气液冷凝分离器207,冷凝后的液体送入再沸器202,二氧化碳气体送入鼓泡塔反应器208,通过原料储存装置209(储存液体氢氧化钠溶液)和产品干燥贮存装置210实现产品化;

122.所述鼓泡塔反应器208包括曝气式微气泡发生器、气体进口、液体进口、气液混合出口、密封;所述来自第二气液冷凝分离器207的二氧化碳气体通过鼓泡塔反应器208的气体进口进入到曝气式微气泡发生器的内部,在曝气式微气泡发生器的表面形成微气泡;液体氢氧化钠溶液通过液体进口送入到鼓泡塔反应器内部,与二氧化碳微气泡进行反应,生成产品碳酸钠,干燥后并送往产品储罐。

123.实施例1

124.如图1所示,采用本装置及工艺用于稳定无波动的海洋平台上天然气中的硫碳净化及产品化,具体步骤如下:

125.气体流量1000m3/h,其中硫化氢的体积分数3%,二氧化碳的体积分数5%。硫净化工段中的液体为络合铁溶液,铁离子有效浓度100mol/m3;碳净化工段中的液体为质量分数20%的甲基二乙醇胺溶液。硫碳净化工段中的两级旋转微液滴发生器的圆盘直径均为1000mm,并设置转速为800r/min,随后开启液固分离器、再沸器、气液冷凝及分离器。启动硫净化装置中的液体输送泵,将液体缓冲罐内部的络合铁溶液以30m3/h的流量送入硫净化装置中的第一级旋转微液滴发生器的液体进口;第一级微液滴发生器出口处的液体,经过液固分离器后送入到第二级微液滴发生器的液体进口,在第二级微液滴发生器的内腔内与空气进行接触,随后送回到液体缓冲罐,使整个系统先构成液路循环,并在两级内腔内形成微液滴环境;将含有硫碳杂质的天然气送入到硫净化装置中的第一级旋转微液滴发生器的气体进口,在第一级旋转微液滴发生器的气体出口处检测硫化氢浓度,硫化氢的含量低于30ppm;在第二级旋转微液滴发生器的液体出口处检测液体中用于吸收硫化氢的有效铁离子含量97mol/m3。将液固分离器中分离出的固体硫磺送入产品储罐进行储存。

126.将新鲜的甲基二乙醇胺溶液加入再沸器,使其到达预定温度120

°

。启动碳杂质净化装置中液体输送泵,将再沸器内部的贫胺液以50m3/h的流量送入碳杂质净化装置中的第一级旋转微液滴发生器的液体进口;第一级微液滴发生器出口处的液体,经过换热器后送入到第二级微液滴发生器的液体进口,在第二级微液滴发生器的内腔内与热蒸汽进行换热,随后流入到再沸器,使整个系统先维持到反应所需的温度,并在两级内腔内形成微液滴环境;其中热蒸汽的流量设置为10m3/h。

127.将来自上一工段中脱硫后的天然气送入到碳杂质净化装置中的第一级旋转微液滴发生器的气体进口,在第一级旋转微液滴发生器的气体出口处检测二氧化碳浓度,二氧化碳的脱除率为97%。在第二级旋转微液滴发生器的液体出口处检测液体中二氧化碳的含量,二氧化碳的解析率为96%。

128.将气液冷凝器及分离器处的二氧化碳气体送入到鼓泡塔反应器。与此同时,氢氧化钠液体以30l/h的流量送入到鼓泡塔反应器内部,气液混合物出口处的产品送入到液体储罐,液体储罐中碳酸钠产品纯度满足要求,送往下一工段进行干燥储存。

129.实施例2

130.在实施例1的基础上,将两级旋转微液滴发生器的转速均调整为1200r/min,在硫净化工段中的第一级旋转微液滴发生器的气体出口处检测硫化氢浓度,硫化氢的含量低于15ppm,在第二级旋转微液滴发生器的液体出口处检测液体中用于吸收硫化氢的有效铁离子含量99mol/m3;在碳净化工段中的第一级旋转微液滴发生器的气体出口处检测二氧化碳浓度,二氧化碳的脱除率为99%。在第二级旋转微液滴发生器的液体出口处检测液体中二氧化碳的含量,二氧化碳的解析率为98%。

131.实施例3

132.在实施例1的基础上,采用本装置及工艺用于受风浪影响的摇摆的海洋平台上天然气中的硫碳净化及产品化。受风浪影响,整个装置的摇摆幅度为偏离中心15

°

,周期为10s。两级旋转微液滴发生器内部由于形成了离心力环境,克服了风浪摇摆对装置内部气液

流动造成的影响。在实施例1的操作条件下,在硫净化装置中,第一级旋转微液滴发生器的气体出口处检测硫化氢含量依然为30ppm;在第二级旋转微液滴发生器的液体出口处检测液体中用于吸收硫化氢的有效铁离子含量依然为97mol/m3。在碳杂质净化装置中,第一级旋转微液滴发生器的气体出口处,二氧化碳的脱除率依然为97%;在第二级旋转微液滴发生器的液体出口处,二氧化碳的解析率依然为96%,整个工段的硫碳净化未受到影响。

133.实施例4

134.参见图3所示,在实施例2的基础上,在硫净化工段的两级旋转微液滴发生器内部都使用超疏水圆盘,圆盘的接触角为165

°

。硫净化工段中的第一级旋转微液滴发生器的气体出口处检测硫化氢浓度,硫化氢的含量为20ppm,在第二级旋转微液滴发生器的液体出口处检测液体中用于吸收硫化氢的有效铁离子含量98mol/m3;运行1000h后,打开微液滴发生器,圆盘表面依然洁净,无硫磺聚结现象。在碳净化工段的两级旋转微液滴发生器内部使用疏水圆盘,圆盘的接触角为135

°

。碳净化工段中的第一级旋转微液滴发生器的气体出口处检测二氧化碳浓度,二氧化碳的脱除率为98%。在第二级旋转微液滴发生器的液体出口处检测液体中二氧化碳的含量,二氧化碳的解析率为97%。

135.显然,本发明的上述实施例仅仅是为清楚地说明本发明所作的举例,而并非是对本发明的实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无法对所有的实施方式予以穷举。凡是属于本发明的技术方案所引伸出的显而易见的变化或变动仍处于本发明的保护范围之列。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1