一种超声波辅助合成的磁性纳米铁镧钴氧化物及其合成方法和应用与流程

1.本发明涉及臭氧催化剂制备技术领域,尤其涉及一种超声波辅助合成的磁性纳米铁镧钴氧化物及其合成方法和应用。

背景技术:

2.在工业废水处理中,对于一些难生化降解、高毒性、成分结构复杂的废水,通常采用高级氧化技术进行前段预处理。高级氧化技术根据供氧源不同分为双氧水氧化技术、过硫酸盐氧化技术以及臭氧氧化技术,其中臭氧氧化具有臭氧本身氧化还原电位高、原料无需储存和运输、绿色清洁无二次污染的特点,受到水处理专业人员的关注。

3.在臭氧氧化过程中,臭氧与某些有机污染物(如饱和芳烃)反应较慢,与部分有机物反应会生成醛和羧酸,这些物质将不会被臭氧继续氧化,臭氧分解产生的羟基自由基

·

oh相对于臭氧分子氧化能力更强、与有机物反应更快;另一方面,臭氧在水中溶解度较低、稳定性较差,因此单独臭氧氧化反应中产生

·

oh有限,这些都限制了臭氧氧化技术的发展。为了提高臭氧的利用率和污染物去除效果,催化臭氧氧化技术应运而生。催化剂的存在可以有效提高臭氧的利用率;另一方面,催化剂可以促进

·

oh的产生,从而提高持久性有机物的去除率。

4.现有的臭氧催化剂包括金属氧化物(mno2、tio2等)、负载在载体上的金属或金属氧化物(如cu/a12o3、mno2/a12o3)等。这些催化剂普遍采用浸渍法、沉淀法、金属还原法等方法制备,无法制备纳米级催化剂。溶胶凝胶法虽然可以制备纳米级催化剂,但胶核形成较慢,制得的催化剂的粒径较大,催化活性有待进一步提高。

技术实现要素:

5.本发明的目的在于提供一种超声波辅助合成的磁性纳米铁镧钴氧化物及其合成方法和应用,采用本发明的方法制备纳米铁镧钴氧化物,可以提高胶核形成速率,制得的纳米铁镧钴氧化物粒径更加细小,作为臭氧的催化剂使用,具有高反应活性。

6.为了实现上述发明目的,本发明提供以下技术方案:

7.本发明提供了一种超声波辅助合成磁性纳米铁镧钴氧化物的方法,包括以下步骤:将硝酸镧溶解到水中,得到镧溶液;

8.将硝酸铁溶解到水中,得到铁溶液;

9.将乙酸钴溶解到乙醇中,得到钴溶液;

10.将所述镧溶液、铁溶液和钴溶液混合,将所得混合溶液在水浴条件下进行间歇超声,然后继续搅拌,形成溶胶;

11.将所述溶胶进行干燥,得到干凝胶;

12.将所述干凝胶进行烧结,得到磁性纳米铁镧钴氧化物;所述烧结的温度为400~600℃。

13.优选的,所述间歇超声为:每隔10min超声10min。

14.优选的,所述间歇超声的总超声时间为30~60min。

15.优选的,所述水浴的温度为60~80℃。

16.优选的,所述混合溶液中镧离子、铁离子和钴离子的摩尔比为1:1:0.5~2。

17.优选的,所述钴溶液中乙酸钴的浓度为15~35mmol/l。

18.优选的,所述间歇超声的频率为40khz,超声波功率为240w。

19.优选的,所述烧结的保温时间为2~3h。

20.本发明提供了上述方案所述方法合成的磁性纳米铁镧钴氧化物,包括铁的氧化物、镧的氧化物和钴的氧化物。

21.本发明提供了上述方案所述磁性纳米铁镧钴氧化物作为臭氧催化剂在处理废水中的应用。

22.本发明提供了一种超声波辅助合成磁性纳米铁镧钴氧化物的方法,包括以下步骤:将硝酸镧溶解到水中,得到镧溶液;将硝酸铁溶解到水中,得到铁溶液;将乙酸钴溶解到乙醇中,得到钴溶液;将所述镧溶液、铁溶液和钴溶液混合,将所得混合溶液在水浴条件下进行间歇超声,然后继续搅拌,形成溶胶;将所述溶胶进行干燥,得到干凝胶;将所述干凝胶进行烧结,得到磁性纳米铁镧钴氧化物;所述烧结的温度为400~600℃。

23.本发明使用超声波辅助溶胶凝胶法合成磁性纳米铁镧钴氧化物,超声波产生的超声空化气泡的爆裂所产生的瞬时高温和高压有助于降低形成胶核的临界形核功以及临界胶核半径,形成更多致密细小的胶核,促使胶核中的硝酸根离子能在更低的温度下快速完全分解,进一步促进乙酸钴的氧化燃烧分解,有效地提高了催化剂在室温到172℃的质量损失速率,加快了催化剂晶核的形成。因此,相比普通的溶胶凝胶法,本发明采用超声辅助合成的催化剂的粒径更加细小,与臭氧接触面积更大,具有高反应活性和更高的臭氧利用率。

24.本发明制备的纳米铁镧钴氧化物具有多种活性组分可有效催化臭氧分解及促进羟基自由基产生;催化剂本身纳米结构活性组分不易脱落及变性,具有良好的重复稳定性。

25.本发明制备的磁性纳米铁镧钴氧化物具有磁性,用磁性分离的方法即可实现催化剂回收利用。

附图说明

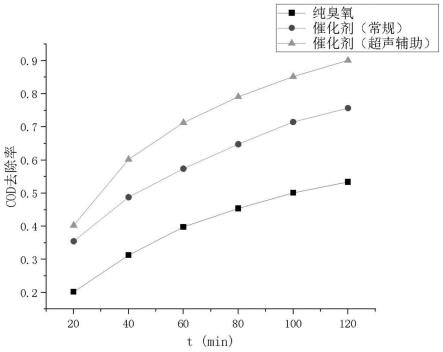

26.图1为不同催化体系对cod的去除效果图;

27.图2为实施例1催化剂的循环稳定性测试结果。

具体实施方式

28.本发明提供了一种超声波辅助合成磁性纳米铁镧钴氧化物的方法,包括以下步骤:将硝酸镧溶解到水中,得到镧溶液;

29.将硝酸铁溶解到水中,得到铁溶液;

30.将乙酸钴溶解到乙醇中,得到钴溶液;

31.将所述镧溶液、铁溶液和钴溶液混合,将所得混合溶液在水浴条件下进行间歇超声,然后继续搅拌,形成溶胶;

32.将所述溶胶进行干燥,得到干凝胶;

33.将所述干凝胶进行烧结,得到磁性纳米铁镧钴氧化物;所述烧结的温度为400~600℃。

34.在本发明中,未经特殊说明,所用原料均为本领域熟知的市售商品。

35.本发明将硝酸镧溶解到水中,得到镧溶液。在本发明中,所述水优选为纯水。本发明对所述水的用量没有特殊要求,能够将硝酸镧完全溶解即可。

36.本发明将硝酸铁溶解到水中,得到铁溶液。本发明对溶解硝酸铁所用水的量没有特殊要求,能够将硝酸铁完全溶解即可。

37.本发明将乙酸钴溶解到乙醇中,得到钴溶液。在本发明中,所述乙酸钴优选为四水合乙酸钴;所述乙醇优选为无水乙醇。在本发明中,所述钴溶液中乙酸钴的浓度优选为15~35mmol/l,更优选为20~30mmol/l。本发明采用乙醇作为溶剂及螯合剂,一方面可以使乙酸钴分散更均匀,另一方面可以通过配位键与四水合乙酸钴形成螯合物,降低其水解速率。

38.得到镧溶液、铁溶液和钴溶液后,本发明将所述镧溶液、铁溶液和钴溶液混合,将所得混合溶液在水浴条件下进行间歇超声,然后继续搅拌,形成溶胶。

39.在本发明中,将所述镧溶液、铁溶液和钴溶液混合优选包括:将铁溶液加入到镧溶液中,搅拌,得到中间混合液;将钴溶液逐滴加入到所述中间混合液中得到混合溶液,加入时所述中间混合液保持搅拌。

40.在本发明中,所述混合溶液中镧离子、铁离子和钴离子的摩尔比优选为1:1:0.5~2,更优选为1:1:1.0~1.5。

41.在本发明中,所述间歇超声优选为:每隔10min超声10min,所述间歇超声的总超声时间优选为30~60min。在本发明中,所述间歇超声的频率优选为40khz,超声波功率优选为240w。本发明采用间歇超声,并将超声波功率和频率控制在上述范围,有助于获得致密、细小且分散均匀的凝胶粒子。当采用连续超声时,由于超声时间过长,由超声波空化作用产生的微射流、冲击波和声冲流等机械效应引起的固体粒子的高速碰撞占主导作用,导致胶粒碰撞的频率和程度提高,胶粒的团聚程度变大。

42.完成所述间歇超声后,本发明优选继续搅拌30~60min。本发明对搅拌的速率没有特殊要求,本领域熟知的搅拌速率即可。本发明在所述搅拌过程中,形成溶胶。

43.形成溶胶后,本发明将所述溶胶进行干燥,得到干凝胶。在本发明中,所述干燥优选为红外干燥,所述红外干燥的温度优选为105℃,时间优选为12~24h。

44.得到干凝胶后,本发明将所述干凝胶进行烧结,得到磁性纳米铁镧钴氧化物。

45.本发明优选将干凝胶捣碎研磨成细粉状后再进行烧结。在本发明中,所述烧结的温度为400~600℃,优选为450~550℃;保温时间优选为2~3h。本发明优选以5~10℃/min的速率升温至所述烧结的温度。本发明在所述烧结过程中,干凝胶中剩余游离水蒸发和散失;乙酸钴分解为四氧化三钴、二氧化碳和水;硝酸镧分解形成镧的氧化物,含硝酸铁分解为铁的氧化物,并由无定形态向晶态转变,形成晶相。

46.本发明提供了上述方案所述方法合成的磁性纳米铁镧钴氧化物,包括铁的氧化物、镧的氧化物和钴的氧化物。本发明采用超声波辅助溶胶凝胶法合成的磁性纳米铁镧钴氧化物,相比普通的溶胶凝胶法,合成的催化剂的粒径更加细小,与臭氧接触面积更大,具有高反应活性和更高的臭氧利用率。

47.本发明制备的纳米铁镧钴氧化物具有多种活性组分可有效催化臭氧分解及促进

羟基自由基产生;催化剂本身纳米结构活性组分不易脱落及变性,具有良好的重复稳定性。

48.本发明制备的磁性纳米铁镧钴氧化物具有磁性,采用磁性分离的方法即可实现催化剂回收利用。

49.本发明提供了上述方案所述磁性纳米铁镧钴氧化物作为臭氧催化剂在处理废水中的应用。本发明对所述应用的方法没有特殊要求,采用本领域熟知的应用方法即可。在本发明的实施例中,具体是在100mg/l的四环素溶液中添加0.3g/l的臭氧催化剂,在常温常压,ph=7,臭氧流量30l/h,气相臭氧浓度13.2mg/l的体系中进行氧化。

50.下面结合实施例对本发明提供的超声波辅助合成的磁性纳米铁镧钴氧化物及其合成方法和应用进行详细的说明,但是不能把它们理解为对本发明保护范围的限定。

51.实施例1

52.取硝酸镧和硝酸铁分别溶解在纯水中,磁力搅拌使其完全溶解,将硝酸铁溶液倒入硝酸镧溶液中,搅拌使其混合均匀,得到中间混合液;将四水合乙酸钴溶于无水乙醇中,搅拌使其混合均匀,得到浓度为20mmol/l的四水合乙酸钴溶液;将四水合乙酸钴溶液逐滴加入中间混合液中得到混合溶液,加入时中间混合液保持搅拌,其中硝酸镧、硝酸铁和四水合乙酸钴的投加摩尔比为1:1:1;将混合溶液在70℃水浴下,每隔10min用超声辅助处理10min,超声频率为40khz,超声波功率为240w,超声40min后继续在70℃水浴加热并机械搅拌40min形成溶胶,将所得溶胶在105℃红外干燥24h形成干凝胶;将干凝胶捣碎研磨成细粉末状后,在马弗炉中以10℃/min的速率升至500℃烧结2h得到磁性纳米铁镧钴氧化物臭氧催化剂,记为催化剂(超声辅助)。

53.对比例1

54.除不使用超声辅助处理外,其余操作均与实施例1相同,得到催化剂记为催化剂(常规)。

55.测试例1

56.在100mg/l四环素溶液中不加任何催化剂,在常温常压,ph=7,臭氧流量30l/h,气相臭氧浓度13.2mg/l的体系中每隔20min取样测量水样cod,结果见图1。

57.测试例2

58.在100mg/l四环素溶液中添加0.3g/l的对比例1制得的催化剂(常规),在常温常压,ph=7,臭氧流量30l/h,气相臭氧浓度13.2mg/l的体系中每隔20min取样测量水样cod,结果见图1。

59.测试例3

60.在100mg/l四环素溶液中添加0.3g/l的实施例1制得的催化剂(超声辅助),在常温常压,ph=7,臭氧流量30l/h,气相臭氧浓度13.2mg/l的体系中每隔20min取样测量水样cod,结果见图1。

61.图1对应的具体数据见表1。

62.表1不同催化体系在不同时间的cod去除率

[0063] 20min40min60min80min100min120min纯臭氧20.2%31.3%39.8%45.4%50.1%53.4%催化剂(常规)35.5%48.8%57.4%64.8%71.5%75.7%催化剂(超声辅助)40.3%60.2%71.3%79.1%85.2%90.1%

[0064]

由图1和表1可知,本发明使用超声波辅助溶胶凝胶法合成的磁性纳米臭氧催化剂相比在常规条件下合成的臭氧催化剂具有更强的催化效果。这是由于超声空化气泡爆裂产生的瞬时高温和高压有助于降低形成胶核的临界形核功以及临界胶核半径,形成更多致密细小的胶核,增加了臭氧与催化剂的有效接触面积,进而提高了催化效果。

[0065]

测试例4

[0066]

在100mg/l四环素溶液中添加0.3g/l的实施例1制得的催化剂(超声辅助),在常温常压,ph=7,臭氧流量30l/h,气相臭氧浓度13.2mg/l的体系中每隔20min取样测量水样cod,使用同一批催化剂重复实验5次,结果见图2,图2对应的具体数据见表2。

[0067]

表2催化剂多次使用过程中在不同时间的cod去除率

[0068] 20min40min60min80min100min120min第一次40.3%60.2%71.3%79.1%85.2%90.1%第二次41%60.5%71.5%79.2%85.5%90.4%第三次40%59.8%71.1%78.8%85.1%89.7%第四次40.3%60.3%71.4%79.2%85.3%90.2%第五次40.5%60.7%71.6%79.5%85.5%90.8%

[0069]

由图2和表2可知,本发明的催化剂活性组分不易脱落及变性具有良好的重复稳定性。

[0070]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1