一种压榨机滤布清洗方法与流程

1.本发明属于滤布清洗技术领域,具体涉及一种压榨机滤布清洗方法。

背景技术:

2.在酱油的生产过程中,发酵成熟酱醪经压榨机压榨处理,把酱油与酱渣分离开来,压榨后的酱渣在滤布内部,每次压榨后需对滤布进行清洗处理,从而确保滤油效果。专利cn106215530a公开了一种过滤机滤布清洗方法,其采用热水-热酸-热水-热碱-热水浸泡晾干的顺序对滤布进行不同物料的清洗,最后用有机溶剂浸泡后,蒸汽喷洗、晾干。专利cn112007430a公开了一种工业滤布清洗工艺,此专利采用清水通过高压水枪去除表面明显大颗粒污渍后,利用配制的淤泥清液中的微生物配合浸泡、搅拌、超声对滤布进行进一步清洁,最后用蒸汽对滤布进行熏蒸消毒和清洗,用清水冲洗至中性后晾干。由上述可知,现有技术中对压榨机长滤布的清洗多以水为介质,依产品特性采用加酸、加碱、加热处理、通过浸泡搅拌处理等,最后经蒸汽喷洗、晾干。此类清洗方法用水量大,并且由于酱渣使其废水中的cod高,直接排放环保压力大,运行能源成本费用高,不利于绿色环保节能生产。

技术实现要素:

3.本发明所要解决的技术问题在于,提供一种压榨机滤布的清洗方法,本发明通过优化清洗工艺,解决现有技术中滤布的清洗过程中废水排放量大,运行成本高的问题。

4.为实现上述目的,本发明采取的技术方案为:一种压榨机滤布的清洗方法,包括以下步骤:

5.s1:将滤布脱渣处理后采用清洗溶液进行第一道清洗;

6.s2:在s1清洗后的滤布中加入清洗溶液进行第二道清洗;

7.s3:在s2清洗后的滤布中加入清洗溶液进行第三道清洗;

8.s4:将s3清洗后的滤布干燥处理;

9.所述清洗溶液为碱液或特殊介质,使用所述特殊介质作为清洗溶液的次数大于或等于1次。

10.本技术发明人经过大量的实验筛选,选择一种具有一定防腐、抗微生物的特殊介质对压榨机滤布进行清洗,相较于传统的水清洗工艺,采用特殊介质清洗后的滤布制备的酱油的浊度更低、滤布存长时间更长、滤布异戊酸的含量下降,且通过特殊介质来代替水清洗,可减少废水排放量;此外,本发明通过对工艺的优化,将现有技术中滤布5道清洗工艺调整为3道清洗工艺,可进一步大幅度减少废水量,降低运行成本。

11.作为本发明所述的压榨机滤布的清洗方法的优选实施方式,所述s1中的清洗溶液为特殊介质,s2中的清洗溶液为碱液,s3中的清洗溶液为特殊介质。本技术发明人经过大量的实验研究发现,第一道清洗采用特殊介质,第二道清洗采用碱液,第三道清洗采用特殊介质是最佳的清洗工艺,清洗效果最好,节约成本最大。

12.作为本发明所述的压榨机滤布的清洗方法的优选实施方式,所述特殊介质为食品

级乳酸或食品级植酸。本发明的物殊介质具有防腐、抗微生物作用,可长时间存在、使用微生物数量少。在用于清洗之后,通过过滤酱渣后可连续在清洗步骤中作为介质使用,达到减少排放废水cod效果。

13.作为本发明所述的压榨机滤布的清洗方法的优选实施方式,所述特殊介质的浓度为2%~10%。

14.作为本发明所述的压榨机滤布的清洗方法的优选实施方式,所述碱液的ph值为10~12。

15.作为本发明所述的压榨机滤布的清洗方法的优选实施方式,所述碱液为浓度为1%~5%的氢氧化钠溶液。

16.作为本发明所述的压榨机滤布的清洗方法的优选实施方式,所述s1、s2和s3中的清洗均为将滤布于50~85℃的清洗溶液中浸泡10~30min。本技术发明人经过大量的实验发现,特殊介质温度偏低影响清洗效果,温度偏高增加蒸汽成本和滤布易形变,采用上述温度的特殊介质对滤布进行浸泡清洗,能够达到更好的清洗效果。

17.作为本发明所述的压榨机滤布的清洗方法的优选实施方式,所述s1、s2和s3步骤中均设置有高压喷淋装置。

18.作为本发明所述的压榨机滤布的清洗方法的优选实施方式,所述s1、s2和s3中均设置有轧液压干设施。本发明通过高压喷淋冲洗和轧液、负压等压吸干方式,提高清洗效果,减少两道水洗。每一道清洗中设有巡回式的高压喷淋冲洗,清洗后通过轧液等压干设施处理,减少清水处理工序。

19.作为本发明所述的压榨机滤布的清洗方法的优选实施方式,所述s4中的干燥采用负压吸干。

20.本发明的有益效果为:本发明提供了一种压榨机滤布清洗方法,本发明通过高压喷淋冲洗和轧液压干方式,提高清洗效果,减少两道水洗;每一道清洗中设有巡回式的高压喷淋冲洗,清洗后通过轧液等压干设施处理,与现有技术中的滤布清洗相比,能够大幅度减少废水量,降低运行成本;本发明采用三道清洗工序,有两道用特殊介质取代水,减少废水量约60%,可节约用水60%;本发明通过选择特定种类的特殊介质,该特殊介质通过过滤灭菌处理,可延长使用时间,减少特殊介质产出量,便于操作并保证生产连续性和清洗质量;本发明通过负压吸干方法,取代蒸汽烘干方式,进一步节约能源,降低生产成本。

具体实施方式

21.为了更加简洁明了的展示本发明的技术方案、目的和优点,下面结合具体实施例详细说明本发明的技术方案。如无特殊说明,本发明实施例中所涉及的试剂均为市售产品,均可以通过商业渠道购买获得。

22.实施例1

23.本实施例提供一种压榨机滤布清洗方法,具体包括以下步骤:

24.s1:将滤布脱渣处理后于75℃、6%的食品级乳酸中浸泡20min进行第一道清洗,该步骤设有高压喷淋和轧液压干设施;

25.s2:在s1清洗后的滤布中加入75℃、6%的食品级乳酸中浸泡20min进行第二道清洗,该步骤设有高压喷淋和轧液压干设施;

26.s3:在s2清洗后的滤布中加入75℃、6%的食品级乳酸中浸泡20min进行第三道清洗,该步骤设有高压喷淋设施;

27.s4:通过抽真空方式,形成负压把s3的滤布吸干。

28.实施例2

29.本实施例提供一种压榨机滤布清洗方法,具体包括以下步骤:

30.s1:将滤布脱渣处理后于75℃、4%的氢氧化钠溶液中浸泡20min进行第一道清洗,该步骤设有高压喷淋和轧液压干设施;

31.s2:在s1清洗后的滤布中加入75℃、4%的氢氧化钠溶液中浸泡20min进行第二道清洗,该步骤设有高压喷淋和轧液压干设施;

32.s3:在s2清洗后的滤布中加入75℃、6%的食品级乳酸中浸泡20min进行第三道清洗,该步骤设有高压喷淋设施;

33.s4:通过抽真空方式,形成负压把s3的滤布吸干。

34.实施例3

35.本实施例提供一种压榨机滤布清洗方法,具体包括以下步骤:

36.s1:将滤布脱渣处理后于75℃、4%的氢氧化钠溶液中浸泡20min进行第一道清洗,该步骤设有高压喷淋和轧液压干设施;

37.s2:在s1清洗后的滤布中加入75℃、6%的食品级乳酸中浸泡20min进行第二道清洗,该步骤设有高压喷淋和轧液压干设施;

38.s3:在s2清洗后的滤布中加入75℃、6%的食品级乳酸中浸泡20min进行第三道清洗,该步骤设有高压喷淋设施;

39.s4:通过抽真空方式,形成负压把s3的滤布吸干。

40.实施例4

41.本实施例提供一种压榨机滤布清洗方法,具体包括以下步骤:

42.s1:将滤布脱渣处理后于75℃、6%的食品级乳酸中浸泡20min进行第一道清洗,该步骤设有高压喷淋和轧液压干设施;

43.s2:在s1清洗后的滤布中加入75℃、4%的氢氧化钠溶液中浸泡20min进行第二道清洗,该步骤设有高压喷淋和轧液压干设施;

44.s3:在s2清洗后的滤布中加入75℃、6%的食品级乳酸中浸泡20min进行第三道清洗,该步骤设有高压喷淋设施;

45.s4:通过抽真空方式,形成负压把s3的滤布吸干。

46.对比例1

47.本对比例提供一种压榨机滤布清洗方法,具体包括以下步骤:

48.s1:将滤布脱渣处理后于75℃的热水中浸泡20min进行第一道清洗;

49.s2:在s1清洗后的滤布中加入75℃、1%过氧乙酸溶液中浸泡20min进行第二道清洗;

50.s3:在s2清洗后的滤布中加入75℃的热水浸泡20min进行第三道清洗;

51.s4:在s3清洗后的滤布中加入75℃、4%的氢氧化钠溶液中浸泡20min进行第四道清洗;

52.s5:在s4清洗后的滤布中加入75℃的热水中浸泡20min进行第四道清洗;

53.s6:通过抽真空方式,形成负压把s3的滤布吸干。

54.对比例2

55.本对比例提供一种压榨机滤布清洗方法,具体包括以下步骤:

56.s1:将滤布脱渣处理后于75℃的热水中浸泡20min进行第一道清洗,该步骤设有高压喷淋和轧液压干设施;

57.s2:在s1清洗后的滤布中加入75℃、4%的氢氧化钠溶液中浸泡20min进行第二道清洗,该步骤设有高压喷淋和轧液压干设施;

58.s3:在s2清洗后的滤布中加入75℃的热水浸泡20min进行第三道清洗,该步骤设有高压喷淋设施;

59.s4:通过抽真空方式,形成负压把s3的滤布吸干。

60.对比例3

61.本对比例提供一种压榨机滤布清洗方法,具体包括以下步骤:

62.s1:将滤布脱渣处理后于75℃、1%过氧乙酸溶液中浸泡20min进行第一道清洗,该步骤设有高压喷淋和轧液压干设施;

63.s2:在s1清洗后的滤布中加入75℃、4%的氢氧化钠溶液中浸泡20min进行第二道清洗,该步骤设有高压喷淋和轧液压干设施;

64.s3:在s2清洗后的滤布中加入75℃、1%过氧乙酸溶液浸泡20min进行第三道清洗,该步骤设有高压喷淋设施;

65.s4:通过抽真空方式,形成负压把s3的滤布吸干。

66.对比例4

67.本对比例提供一种压榨机滤布清洗方法,具体包括以下步骤:

68.s1:将滤布脱渣处理后于75℃、4%的氢氧化钠溶液中浸泡20min进行第一道清洗,该步骤设有高压喷淋和轧液压干设施;

69.s2:在s1清洗后的滤布中加入75℃、4%的氢氧化钠溶液中浸泡20min进行第二道清洗,该步骤设有高压喷淋和轧液压干设施;

70.s3:在s2清洗后的滤布中加入75℃、4%的氢氧化钠溶液中浸泡20min进行第三道清洗,该步骤设有高压喷淋设施;

71.s4:通过抽真空方式,形成负压把s3的滤布吸干。

72.效果例

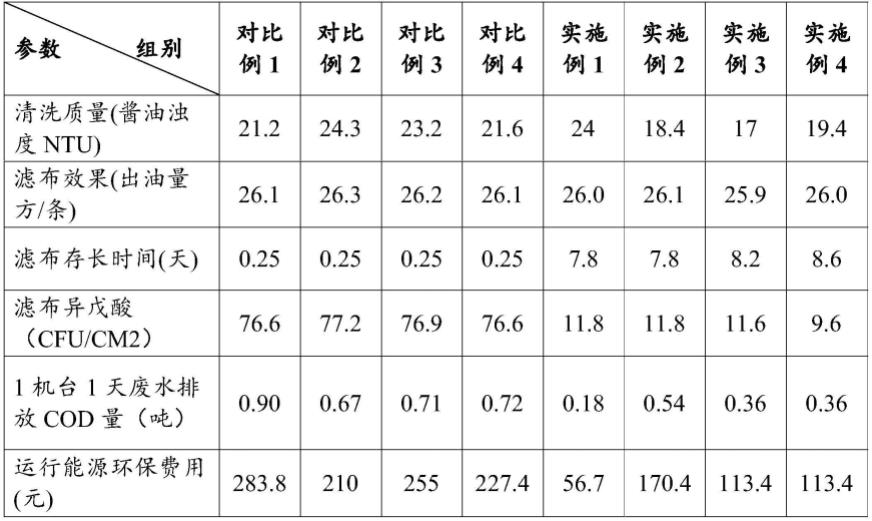

73.分别采用实施例1~4、对比例1~4的清洗方法进行五次平行实验后检测和计算相关参数,结果如表1所示。

74.表1

[0075][0076]

注:每吨cod环保处理费用为315元,运行能源环保费用=废水排放cod量*315。

[0077]

由表1可以看出对比例1的成本最高,异戊酸最高,存长时间最短;有实施例1~4可以看出,第三道清洗采用特殊介质时,滤布存长时间可达7天,异戊酸有明显下降,说明抑菌效果明显;由实施例2可知,三道清洗均采用特殊介质时,酱油浊度略有上升和出油量略有下降,清洗的效果较差。综上可知,实施例4中第一道清洗采用特殊介质,第二道清洗采用碱液,第三道清洗采用特殊介质是最佳的清洗工艺,清洗效果最好,节约成本最大。

[0078]

最后所应当说明的是,以上实施例仅用以说明本发明的技术方案而非对本发明保护范围的限制,尽管参照较佳实施例对本发明作了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的实质和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1