一种釜式法高压自由基聚合装置和方法

本发明属于烯烃聚合领域,具体为一种釜式法高压自由基聚合装置和方法。

背景技术:

1、釜式法高压自由基聚合装置可以生产低密度聚乙烯、乙烯-醋酸乙烯共聚物、乙烯-丙烯酸酯共聚物等乙烯均聚物和乙烯共聚物产品。釜式法反应器中反应物料和聚合物存在剧烈的返混,釜式反应器中制备的低密度聚乙烯具有较宽的分子量分布和较高的长链支化度,其产品在发泡、高速涂覆等领域得到广泛应用。此外,釜式法反应器制备的乙烯-醋酸乙烯共聚物的va含量高,可用于光伏胶膜和热熔胶等下游高附加值产品。

2、本领域公知的,釜式法生产乙烯均聚物和共聚物时,容易出现热点。一旦操作不当,将会导致聚合物分解,影响产品质量,严重时甚至诱导反应物料分解,导致装置停车。因此,当釜式反应器用于高压自由基聚合时,其操作压力和操作温度相对较低。然而釜式反应器的操作条件使得下游设备的操作难度增大。一方面,反应器出口温度较低,并且物料存在返混,从而导致残留的引发剂较多,这些引发剂将会继续引发乙烯反应;另一方面,随着聚合物熔融指数增大,高压分离器顶部未反应单体将夹带更多的低聚物进入高压循环系统。由于上述诸多原因,高循冷却器中容易出现聚合物粘壁,导致高循冷却器换热速率降低,压降增大等问题。

3、在现有所有商业方法中,高循冷却器的除垢通常采用在线除垢的方法,通过提高高循冷却器夹套温度使得粘附在冷却器内壁的聚合物熔融,并冲刷到换热器底部。然而,高循冷却器在线除垢时,这些商业方法将使得高循冷却器移热能力降低,从而不可避免地导致聚合装置的生产效率下降。

技术实现思路

1、本发明要解决的问题是现有釜式法高压自由基聚合过程中高循冷却器容易结垢,压降高,装置生产效率低的问题。为解决上述技术问题,本发明提出一种釜式法高压自由基聚合方法,该方法包括:

2、s1:将反应物料和引发剂引入至少一个釜式反应器;

3、s2:引发剂在釜式反应器中在120℃-300℃的反应温度和100mpa-330mpa的反应压力下分解并产生自由基,引发聚合反应制备乙烯均聚物或共聚物;

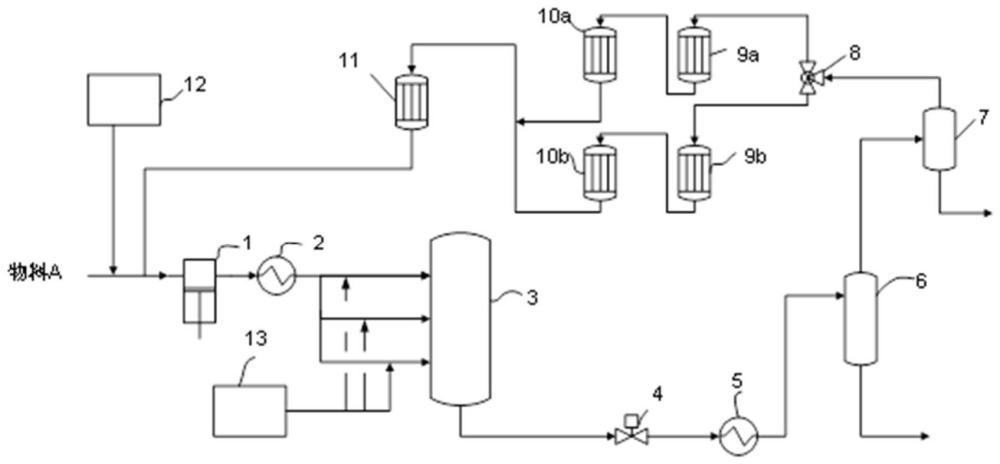

4、s3:釜式反应器流出物依次经过高压减压阀和产品冷却器进入高压分离器,高压分离器顶部引出可能夹带聚合物的未反应物料,未反应物料依次通过分离罐、三通阀和至少2级高循冷却器;其中,分离罐用于分离高压分离器顶部引出的未反应物料中夹带的聚合物,其操作温度低于高压分离器;所述三通阀下游的第一级高循冷却器包括两个并联的子冷却器,三通阀的两个出口分别与两个并联的子冷却器相连;通过程序控制三通阀的两个出口的开度进行切换;

5、s4:经至少2级高循冷却器冷却后的未反应物料经过第一压缩机返回釜式反应器。

6、进一步的,所述的反应物料包括乙烯,还包括共聚单体和链转移剂中的至少一种。

7、进一步的,所述反应物料包括乙烯和链转移剂,所述引发剂在所述釜式反应器中引发乙烯均聚合反应,制备乙烯均聚物。

8、进一步的,所述反应物料包括乙烯和共聚单体,所述引发剂在所述釜式反应器中引发乙烯和共聚单体的共聚合反应,制备乙烯共聚物。

9、进一步的,所述链转移剂引入第一压缩机入口、第一压缩机的级间或第一压缩机的出口的至少一个位置处。

10、进一步的,分离罐操作温度比高压分离器中的操作温度低0-20℃。

11、进一步的,所述三通阀的两个出口的开度在0-100%之间周期性连续切换或者所述三通阀的两个出口的开度在若干设定值之间通过程序控制进行切换。

12、进一步的,设无聚合反应发生时,所述高压分离器气相出口的压力与最后一级所述高循冷却器出口的压力之间的压差为p1;设聚合反应进行时,所述高压分离器出口的压力与最后一级所述高循冷却器出口的压力之间的压差为p2;定义z为p2和p1的比值,当z>1.25时,控制所述三通阀的两个出口的开度在0-100%之间周期性连续切换,直至z≤1.1。

13、进一步的,通过程序控制所述三通阀的其中一个出口的开度,将至少一部分所述未反应物料通入所述第一级冷却器的其中一个子冷却器;或通过程序控制所述三通阀的其中一个出口的开度,将全部的所述未反应物料通入所述第一级冷却器的其中一个子冷却器。

14、进一步的,当通过程序控制所述三通阀的其中一个出口的开度,将全部的所述未反应物料通入所述第一级冷却器的其中一个子冷却器时,第一级冷却器的另一个子冷却器进行除垢。

15、本发明还提供了一种实施所述方法的釜式法高压自由基聚合装置,其包括:

16、用于乙烯均聚合或共聚合的釜式反应器;

17、与釜式反应器底部出口相连的高压减压阀;

18、与高压减压阀相连的产品冷却器;

19、与产品冷却器出口相连的高压分离器;

20、与高压分离器未反应物料出口相连的三通阀;

21、连接三通阀出口的至少2级高循冷却器;所述三通阀下游的第一级高循冷却器包括两个并联的子冷却器,三通阀的两个出口分别与两个并联的子冷却器相连;通过程序控制三通阀的两个出口的开度在0-100%之间连续切换;

22、与高循冷却器出口的连接第一压缩机;

23、以及连接第一压缩机出口和釜式反应器入口的进料冷却器;

24、用于输送链转移剂的链转移剂进料系统;

25、用于输送引发剂的引发剂进料系统。

26、进一步的,所述高循冷却器为立式换热器或具有一定倾斜角度的换热器中的一种。在本发明的一种优选实施方式中,所述高循冷却器为立式换热器。所述第1级高循冷却器采用150-165℃的换热水。所述第2级换热器采用110-130℃的换热水。

27、在本发明的一种优选实施方式中,所述第1级高循冷却器所采用的150-165℃的热水可副产蒸汽,所述第2级高循冷却器的换热水可部分用于作为第1级高循冷却器所采用的150-165℃的换热水的补水。

28、本发明具有以下优点:

29、(1)本发明将高压分离器出口引出的未反应物料经三通阀引入至少2级高循冷却器,其中至少1级高循冷却器包括2个并联的子冷却器。通过程序控制三通阀的开度,可以实现两台并联的子冷却器同时换热;或其中一台子冷却器换热,另一台子冷取器除垢,从而保证釜式反应器装置始终维持较高的生产效率。此外,在高循冷却器压降较高时,通过对三通阀开度进行周期性的调控,两台子冷却器中的流量产生波动,提高流体对高循冷却器内壁面粘接的聚合物的清理效率。

30、(2)本发明将高压分离器顶部出口引出的未反应物料中夹带的聚合物液滴在分离罐中进行初步分离,减少夹带到高循冷却器的聚合物含量,从而提高高循冷却器的传热效率,显著延长高循冷却器的操作时间。

31、(3)本发明使得高压分离器顶部出口夹带的低聚物在第一级高循冷却器快速冷却和分离,从而减少装置的操作成本,经济性好。

技术特征:

1.一种釜式法高压自由基聚合方法,其特征在于,该方法包括如下步骤:

2.根据权利要求1所述的方法,其特征在于:所述的反应物料包括乙烯,还包括共聚单体和链转移剂中的至少一种。

3.根据权利要求1或2所述的方法,其特征在于:所述反应物料包括乙烯和链转移剂,所述引发剂在所述釜式反应器中引发乙烯均聚合反应,制备乙烯均聚物。

4.根据权利要求1或2所述的方法,其特征在于:所述反应物料包括乙烯和共聚单体,所述引发剂在所述釜式反应器中引发乙烯和共聚单体的共聚合反应,制备乙烯共聚物。

5.根据权利要求3所述的方法,其特征在于:所述链转移剂引入第一压缩机入口、第一压缩机的级间或第一压缩机的出口的至少一个位置处。

6.根据权利要求1所述的方法,其特征在于:所述三通阀的两个出口的开度在0-100%之间周期性连续切换或者所述三通阀的两个出口的开度在若干设定值之间通过程序控制进行切换。

7.根据权利要求1所述的方法,其特征在于:设无聚合反应发生时,所述高压分离器气相出口的压力与最后一级所述高循冷却器出口的压力之间的压差为p1;设聚合反应进行时,所述高压分离器出口的压力与最后一级所述高循冷却器出口的压力之间的压差为p2;定义z为p2和p1的比值,当z>1.25时,控制所述三通阀的两个出口的开度在0-100%之间周期性连续切换,直至z≤1.1。

8.根据权利要求1所述的方法,其特征在于:通过程序控制所述三通阀的其中一个出口的开度,将至少一部分所述未反应物料通入所述第一级冷却器的其中一个子冷却器;或通过程序控制所述三通阀的其中一个出口的开度,将全部的所述未反应物料通入所述第一级冷却器的其中一个子冷却器。

9.根据权利要求8所述的方法,其特征在于:当通过程序控制所述三通阀的其中一个出口的开度,将全部的所述未反应物料通入所述第一级冷却器的其中一个子冷却器时,第一级冷却器的另一个子冷却器进行除垢。

10.一种实施权利要求1所述方法的釜式法高压自由基聚合装置,其特征在于包括:

技术总结

本发明公开了一种釜式法高压自由基聚合装置和方法,该方法包括:将反应物料和引发剂引入釜式反应器中,釜式反应器内引发剂在120℃‑300℃的反应温度和100MPa‑330MPa的反应压力下分解产生自由基,并引发乙烯均聚合反应或乙烯‑共聚物的共聚合反应;釜式反应器流出物进入高压分离器,高压分离器顶部引出的未反应的单体经过三通阀后至少经两级换热器冷却。本发明降低高循结垢的风险,使得高分顶部出口夹带的低聚物在第一级快速冷却和分离,减少装置投资。

技术研发人员:吉圣,阳永荣,范小强

受保护的技术使用者:浙江大学

技术研发日:

技术公布日:2024/4/17

- 还没有人留言评论。精彩留言会获得点赞!